侧转向灯座接触片级进模设计

孟玉喜,李 强,张 平

(1.南通开放大学 机电工程学院,江苏 南通 226006;2.桂林电器科学研究院有限公司,广西 桂林 541004;3.南通友星机电工业有限公司,江苏 南通 226000)

0 引 言

图1所示为某汽车侧转向灯座接触片,材料为H70,厚度为0.3 mm。制件主要由三部分组成:①尾部尺寸为7.3 mm×4.3 mm×2.6 mm,两侧弯曲成形后形成0.8 mm的间隙,用于固定转向灯泡;②中间切口成形部位,切口深度0.75 mm,用于接触片与侧转向灯座护套的安装固定;③头部为11.2 mm×1.25 mm×0.6 mm的针状,起插入作用,用于与对应插座端子的对插,实现汽车线束中相应线路的导通,厚度由两层0.6 mm厚的材料先弯曲后叠加再压合成形,制件头部针状部位前端为38°的斜角。制件尺寸小、形状复杂,传统的单工序模成形无法满足高效低成本制造,只能设计级进模成形该制件才能满足实际生产需求。

图1 侧转向灯座接触片

1 排样设计

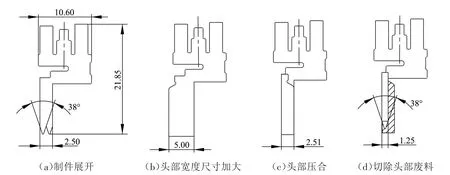

排样是级进模设计的重要步骤,排样不同会导致材料利用率、制件的成形尺寸精度、生产效率、模具结构及制造的复杂程度都不同。排样设计前根据弯曲件中性层计算原则得到制件的展开尺寸,如图2所示,头部的展开宽度尺寸2.5 mm通过弯曲压合后得到制件1.25 mm的尺寸,弯曲压合成形过程中需进行90°的弯曲,由于90°弯曲的底面尺寸和弯曲的高度尺寸较小,弯曲时没有足够的弯曲力矩,难以得到弯曲形状正确和尺寸合格的制件,易造成成形制件头部前端两层38°斜角的错位和1.25 mm的尺寸超差。由于制件展开最大宽度尺寸为10.6 mm,最小宽度尺寸为2.5 mm,落差较大,可以将2.5 mm的尺寸放大至5.0 mm,清除了90°弯曲力矩不够所带来的不利因素,且不会增大排样的步距,再通过弯曲压合与切除废料的方法获得符合要求的制件头部形状和尺寸。

图2 制件展开及头部成形

根据制件展开毛坯形状,按照先冲裁再弯曲最后成形的原则,采用双侧载体23个工位成形,条料宽度为30.0 mm,步距为11.5 mm,以制件的宽度方向作为条料的送进方向,这种排样方式有利于送料过程的稳定可靠,同时制造的模具也不会狭长,操作方便。排样设计如图3所示,工位为:①冲小圆孔;②冲窄槽孔;③切边;④空工位;⑤切边;⑥背面倒角;⑦头部弯曲90°竖边;⑧头部下压30°;⑨头部下压 55°;⑩头部压平;[11]切边;[12]空工位;[13]头部倒角;[14]头部弯曲 90°;[15]中部切口;[16]切废料;[17]调整切口深度;[18]尾部弓形弯曲;[19]尾部弓形弯曲;[20]整形尾部弓形弯曲;[21]成形;[22]空工位;[23]切废料。

图3 排样设计

2 模具结构设计

模具结构如图4所示,安装在250 kN高速压力机上。上模固定板27、卸料板34和下凹模板36等成形零件均采用镶件结构,卸料装置采用强力矩形弹簧弹压卸料,由卸料板34、卸料小盖板33、8个定距套31、8个卸料螺钉、矩形弹簧32等组成。凸模与卸料板的对应型孔采用0.01~0.015 mm的双面间隙配合,卸料板起卸料、压料作用的同时还对凸模起到导向和保护作用,尤其是对细小凸模的保护导向,确保精密冲压的安全稳定。由于侧转向灯座接触片属于精密冲压件,对制件的形状、尺寸及相对位置精度要求较高,且成形的工位数较多,所有模板安装在带滚动导向的四导柱标准模架上,上模固定板27、卸料板34和下凹模板36之间通过小导柱进行二次导向。冲压开始时条料由左向右通过导料板35送至凹模平面上,不会因为一边有料另一边无料而引起偏载冲压,影响模具使用寿命。

图4 模具结构

3 模具主要零件设计

3.1 冲裁凸模与凹模设计

级进模工位多导致凸、凹模数量也多,且要适应高速连续冲压,必须满足各种特定的技术条件,所以不能采用普通冲模的凸、凹模设计。尤其是冲裁凹模工作条件恶劣,又是高速连续作业,产生的振动大,磨损快,如果受力不均匀、不对称、不垂直,模具零件损坏的可能性较大。为此设计时除选择强度、刚度、硬度等综合力学性能较好的材料外,在结构上对凹模进行了分层设计,将20 mm的冲裁凹模镶件设计成厚度3 mm和17 mm的2个零件,其中3 mm厚的镶件为凹模刃口镶件,型孔按凸模配双面间隙0.03 mm,17 mm厚的镶件为凹模垫块,型孔按凸模配双面间隙0.5 mm,外形双面缩小0.04 mm,有利于后续快速拆卸并刃磨凹模刃口。冲压时,冲裁废料直接通过凹模垫块的型孔掉落到模具外,不会在凹模内产生阻塞现象,凹模垫块可通过快走丝线切割加工完成,降低制造成本。后续刃磨修理更换时,只要通过下模座和下垫板上对应设置的敲击孔,敲击凹模垫块可顺利取出3 mm的凹模刃口镶件,而不需要拆开整个下模,缩短了维修周期,保护了模具原有的装配精度。凸模设有1.2 mm×4.0 mm的固定用小压块槽,也是基于上述考虑设计的,冲裁凸、凹模设计如图5所示。

图5 冲裁凸模与凹模

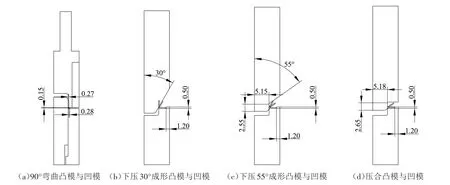

3.2 弯曲压合镶件设计

制件头部0.6 mm的厚度尺寸是关键,是对厚度0.3 mm的材料进行弯曲压合之后获得。第一步先进行90°弯曲,弯曲凸模固定于卸料板上,弯曲凸、凹模在竖直边的间隙设计为0.27 mm,比材料厚度小0.03 mm,弯曲凸模的工作面转角处设计有0.28 mm×0.15 mm的小凸点,2种措施都是为了尽量减小90°弯曲后的回弹,为后续工序成形制件做好准备。第二步是对90°弯曲后的工序件下压30°成形。第三步是下压55°成形,其凸模成形5.15 mm尺寸处设有2.55 mm的直边,凹模的成形面上设有1.2 mm×0.5 mm的小凸台,两者配合控制成形制件横向工序尺寸,以防成形过程中产生移动。第四步进行压合,使2层材料紧贴压合,其凸模上5.18 mm和2.65 mm尺寸以及凹模上1.2 mm×0.5 mm小凸台的作用都是为了保证成形工序件的尺寸精度,如图6所示。

图6 弯曲压合镶件设计

3.3 侧向成形镶件设计

待成形制件头部经弯曲压合成形针状后,需进一步弯曲成形,以获得4.1 mm的高度尺寸(见图1)。由于其上端1.2 mm处的宽度尺寸为0.6 mm,下端2.9 mm处的宽度尺寸为0.3 mm,上宽下窄导致弯曲成形困难,必须侧向成形。侧向冲压一般靠斜楔和滑块机构实现,而斜楔和滑块机构需要占据较大的运动空间,这会增大模具的外形尺寸。考虑上宽下窄之间的差值仅为0.3 mm,可将侧向成形上镶件以倾斜5°的方法固定于卸料板上,当上下模分开时,成形上镶件在弹簧和推杆的作用下凸出卸料板下平面3 mm。合模时,成形上镶件的下平面先接触条料,随着上模继续下行,成形上镶件一边向后退回卸料板中一边向左移动0.3 mm,直至合模完成。成形上镶件与下模镶件完成弯曲成形,成形上镶件上设有3.5 mm的让位槽,以防成形制件与镶件之间产生干涉。上模到达下止点后开始回升,成形上镶件逐渐离开卸料板并在5°斜角的作用下向右移动,直至达到0.6 mm的尺寸位置,使成形制件与成形上镶件完全分离。侧向成形镶件设计如图7所示。

图7 侧向成形镶件

4 结束语

随着技术的不断进步,级进模作为精密、高效、长寿命的模具,得到了快速发展,其生产效率高、质量可靠、操作安全、节省模具数量与机床台数及劳动力的特点越来越凸显,已成为冲模发展的主流。同时结构设计力求简单,制造维修力求方便,也是目前衡量级进模结构优劣的一个重要内容。该模具投入实际生产后,经实践证明,模具结构合理可靠,相关凸、凹模经受住了高速、长时间连续冲压工作的考验,达到了预期的效果,实际生产带料的排样如图8所示。

图8 实际生产带料的排样