导流片结构参数对四通道环形进气先进旋涡燃烧室性能影响

张长天,刘景源

(南昌航空大学江西省微小航空发动机重点实验室,南昌330063)

0 引 言

中心钝体驻涡的先进旋涡燃烧室(Advanced Vortex Combustor,简称AVC)相对于常规旋流燃烧室具有驻涡稳定、燃烧效率高、总压损失小及污染物排放少等优势。AVC原理是在主流通道上前后布置两个钝体,气流流过前、后钝体时,在流动黏性剪切及逆压梯度的作用下,在两钝体的凹腔内形成稳定的双涡旋。由于AVC在凹腔内形成涡对,不易受主流燃气流动特性的影响,因此AVC具有较强的火焰稳定性。

按照与主流流动垂直的方向上布置的钝体个数,AVC可分为双通道、三通道及四通道进气先进旋涡燃烧室。

在双通道AVC研究中,T.R.Meyer等指出凹腔双旋涡结构最有利于驻涡燃烧室综合性能的发挥;P.K.E.Kumar等通过实验的方法研究了二维驻涡燃烧室的火焰稳定性,研究表明对于特定的喷射方式,为了维持雷诺数和当量比不变,燃料流量应随着来流空气流量增加而增加以维持凹腔火焰,轴对称驻涡燃烧室的动量通量比对燃烧室腔内的流动和火焰结构的改变起着重要作用;邓洋波等应用三维数值模拟,研究了横截面为矩形的双通道AVC的流动与燃烧特性;韩吉昂等应用数值模拟及理论分析,研究了双通道AVC冷态流场驻涡腔有无喷射对涡系结构、驻涡腔流动参数及AVC性能的影响,结果表明,有喷射时,驻涡腔能够形成稳定双涡结构,降低总压损失系数;曾卓雄等基于场协同理论,数值分析了后钝体开口的矩形横截面AVC的湍流流场的传热强化问题;K.K.Agarwal等将导流片与驻涡燃烧室相结合,部分主流经导流流入凹腔,能形成稳定的双涡结构,其性能优于无导流叶片的AVC;王志凯等发现双通道矩形AVC引入导流片后,有利于增强凹腔稳焰及燃气掺混,改善了出口温度分布,降低了NO排放;俞骏等研究了带导流片的环形AVC,得到了燃烧室性能最佳时的导流片结构参数;Zeng Z X等分别研究了横截面为矩形的带导流片及涡流发生器的双通道AVC的流动、燃烧特性及燃烧室性能,给出并分析了燃烧室性能最优的导流片结构形式及涡流发生器喷射角度。无论是双通道AVC的预混或非预混燃烧,上述研究均未考虑燃烧室壁面冷却问题。

在三通道AVC研究中,俞骏等对三通道的AVC进行了研究,发现三通道AVC与双通道AVC相比,性能提升明显;姚婷等基于正交实验设计方法,对带中心楔体的三通道AVC进行了数值优化分析,得到了AVC性能最优下的燃烧室几何构型参数。三通道燃烧室通过两侧通道进入冷空气,中间通道喷入混气燃烧,从而考虑了燃烧室壁面冷却。

四通道AVC除了有三通道的优点外,还可以通过在中间两个通道的一个通道通入空气或者预混气体,在一定程度上,可起到贫油燃烧下的值班火焰的作用(原因是环形燃烧室中,靠近机匣的中间通道横截面积大,贫油燃烧时,可通入空气,而靠近燃烧室中心的中间通道通入预混气体,由于其进气面积较小,贫油燃烧时,充当值班火焰的作用)。

在四通道AVC研究中,王玉龙对四通道AVC的冷态流动特性展开研究,从总压损失特性、速度分布、压力分布以及旋涡结构等方面进行了详细分析,确定了最优的AVC几何结构;邓洋波等则对横截面为矩形的四通道AVC冷态流场特性进行了实验研究及理论分析。

但上述对四通道AVC的研究并未考虑燃烧室燃料燃烧释热对其流动结构、性能特性的影响;另外单独的多个通道AVC对预混气体无法满足燃烧效率的要求,而文献[11-13,20]引入导流片后,燃烧室燃烧性能大幅度提升,其中文献[11,13]为双通道矩形燃烧室,而绝大多数燃气轮机的燃烧室均为环形;文献[12]燃烧室虽然是环形的,但是为双通道的燃烧室;而文献[20]的燃烧室为单通道矩形截面。

本文对带导流片的四通道环形进气AVC进行数值模拟,分析导流片与中间通道前钝体端面的径向距离、导流片伸入凹腔的长度以及导流片距离前钝体后端面的距离变化对凹腔速度分布、旋涡结构,以及燃烧室性能的影响。

1 数值模拟模型及研究方案

1.1 几何模型及结构参数

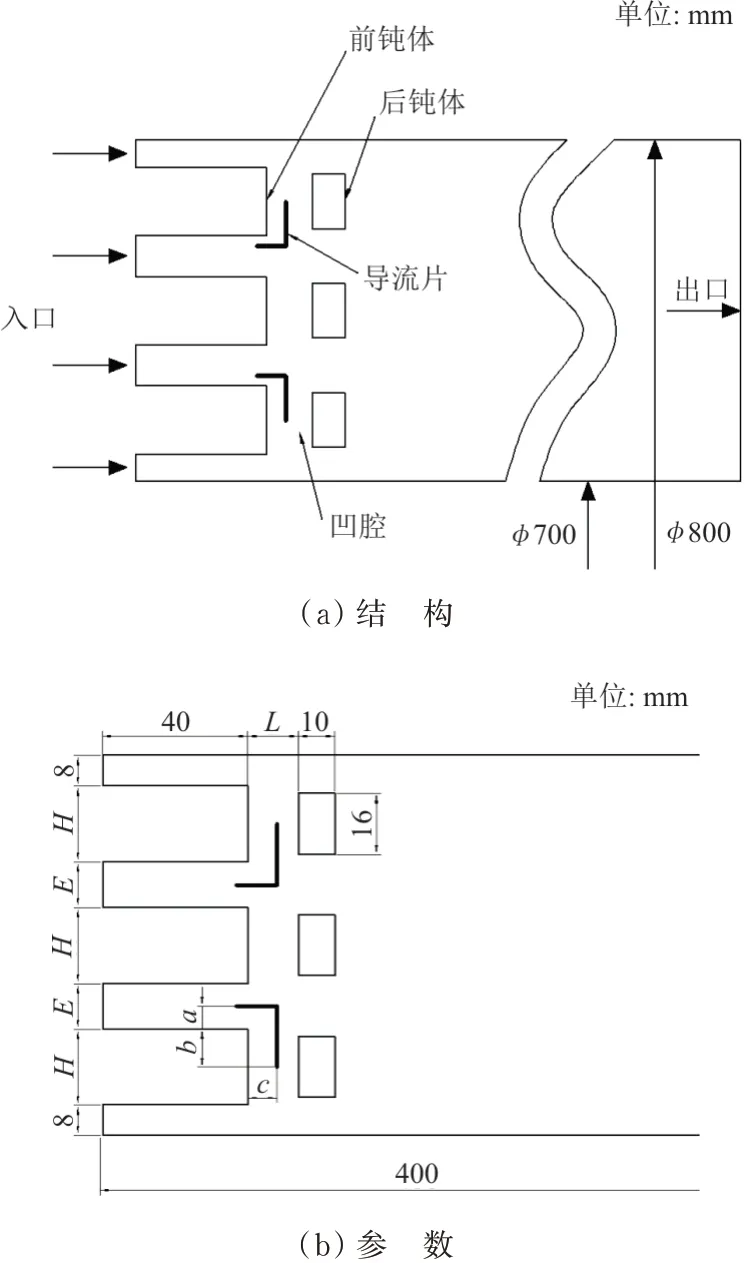

带导流片的四通道环形进气先进旋涡燃烧室几何结构及参数如图1所示。燃烧室轴向长度S

=400 mm,内径700 mm,外径900 mm。上下两侧进气通道径向高度均为8 mm,中间两个进气通道径向高度相等,均为E

=12 mm;燃烧室内按三前三后对称排列了六个钝体,其中前钝体轴向长度40 mm,径向高度H

=20 mm,后钝体几何尺寸10 mm×16 mm,前后钝体之间距离L

=14 mm,燃烧室母线关于中间钝体上下对称。另外,尽管导流片存在一定的厚度,但其厚度越大与流动相互作用的损失也越大,因此要求其厚度越小越好,不失一般性导流片的厚度可取为0。选择导流片与中间通道前钝体端面的径向距离a

、导流片伸入凹腔的长度b

以及导流片距离前钝体后端面的距离c,

3个参数作为研究的AVC性能的导流片结构参数(如图1(b)所示)。

图1 带导流片的四通道AVC几何结构及几何参数Fig.1 Geometry and parameters of a four-duct AVC with flow guide vanes

1.2 边界条件及网格无关性验证

数值模拟采用甲烷—空气预混合的涡耗散化学反应模型,由于燃烧室的轴对称性,数值计算中采用二维轴对称控制方程对AVC流场进行求解。AVC入口流速均为60 m/s、温度均为300 K;出口设定1个大气压强;壁面边界采用绝热壁;燃烧室上下两侧通道通入空气,而中间两通道通入的混合气体中甲烷、氧气的质量分数分别0.036 23、0.207 02。

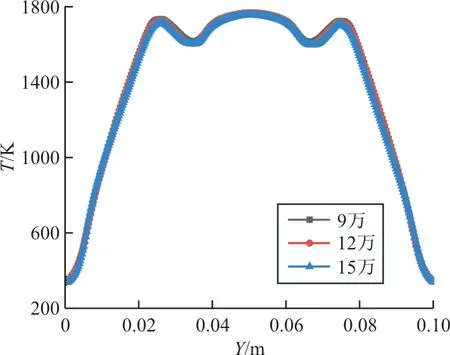

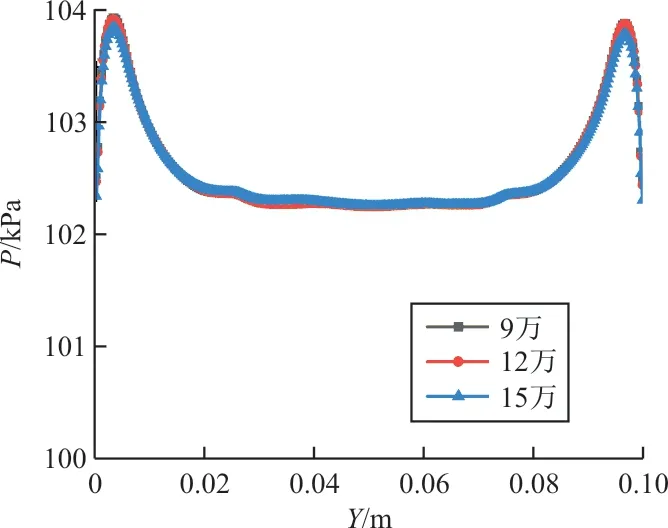

为验证本文计算结果的网格无关性,分别给出网格数为9万、12万和15万时的燃烧室出口径向温度及径向总压分布,如图2~图3所示,可以看出:计算结果均与网格无关。因此,考虑计算效率,本文以下选用9万网格进行数值模拟及分析。

图2 出口径向温度分布Fig.2 Temperature distribution along the radial direction at the outlet

图3 出口径向总压分布Fig.3 Total pressure distribution along the radial direction at the outlet

2 计算结果与分析

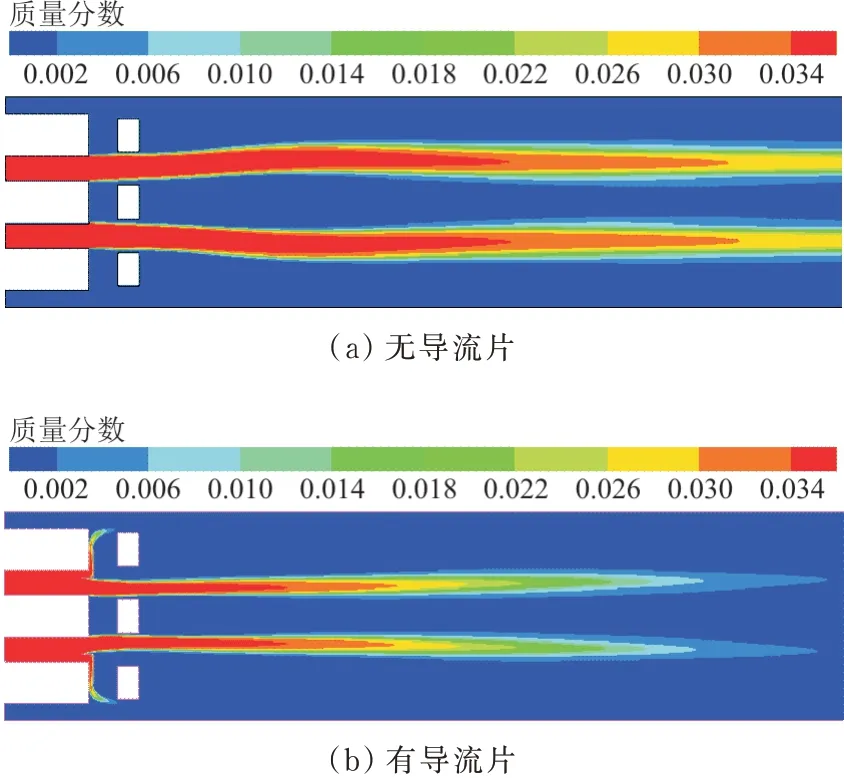

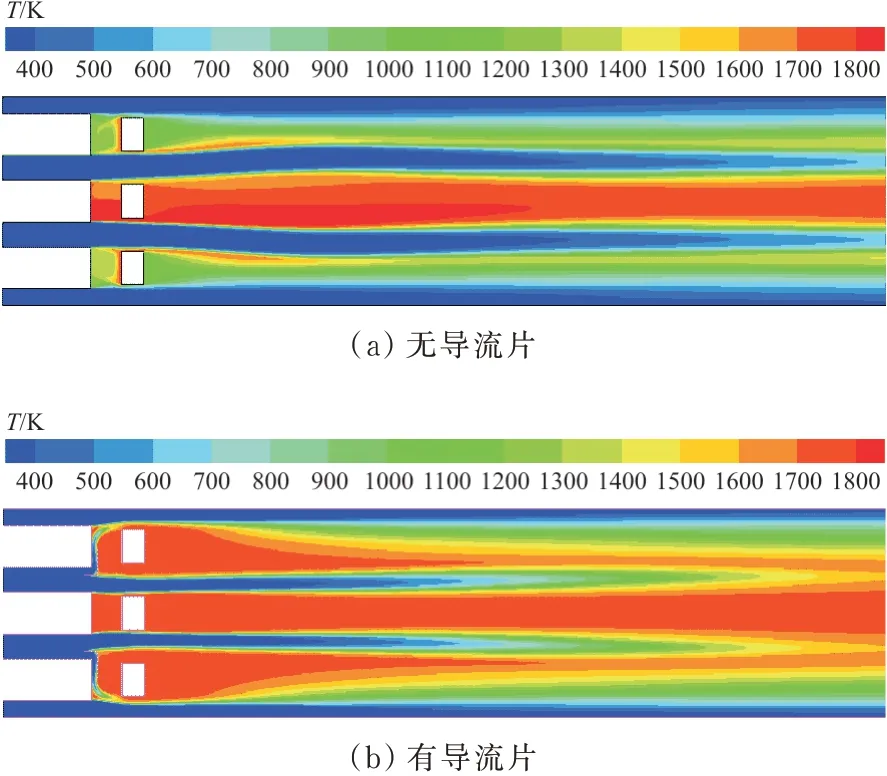

为了验证在四通道环形进气AVC中间的双通道引入导流片后对提升其性能的可行性,对比有无导流片的甲烷质量分数分布及温度分布,分别如图4~图5所示。从图4可以看出:有无导流片时,中间双通道的甲烷沿着流动方向上均逐渐减少,但未引入导流片时,中间通道未燃甲烷较多,由于入口较高流速混气,在燃烧室内停留时间较短而无法点火及燃烧;引入导流片后,导流片将中间通道混合气的一部分引入了上下凹腔内的低速高温区,增强了中间通道混合气与上下两侧通道空气的掺混燃烧,因此甲烷燃烧的更加充分。从图5可以看出:未引入导流片时,燃烧室内只有中间凹腔,其后方温度较高,因此燃烧效率不高;加入导流片后,一方面导流片把主流气体导入低速高温的凹腔内,便于未燃气体的点火燃烧,另一方面,后方的驻涡使得主流与凹腔之间的热质交换增强,上下凹腔及其后方温度明显升高,因此燃烧效率高。

图4 有、无导流片时燃烧室甲烷质量分数分布Fig.4 Mass fraction distribution of CH 4 in the AVC with and without flow guide vanes

图5 有、无导流片时燃烧室温度分布Fig.5 Temperature distribution of combustor

综上,导流片的引入对四通道环形AVC的燃烧性能提升明显。因此,需要进一步深入研究导流片位置及几何结构参数对燃烧室性能的影响。

选取如图1(b)所示的导流片参数a

、b

、c

,研究其对四通道AVC性能的影响。参数a

是导流片与中间通道前钝体端面的径向距离,直接决定着由导流片导入凹腔的流量大小,当a

/E

<0.1时,经导流片导入凹腔的混合气较小,对燃烧效率的提升不明显;当a

/E

>0.9时,导流片导入凹腔过大,并且对流动阻碍过大,造成AVC总压损失增大。参数b

是导流片伸入凹腔的长度,其大小决定着导流片后方驻涡的高度,b

/H<

0.1时,导流片伸入上下两侧凹腔的长度较短,其背风区较小,因此导流片引入凹腔的流量很难在凹腔内形成稳定的驻涡;b

/H>

0.6时,导流片纵向长度过大,对流动的阻碍作用增大。参数c

决定导流片与前钝体后端面之间流动通道的宽度,并影响着导流片后驻涡的特性,c

/L

<0.1时,凹腔内速度分布均匀性变差,燃烧效率较高的同时总压损失也较大;c

/L

>0.5时,导流片与后钝体前端面距离过小,导流片后方驻涡过小,不利于火焰稳定。本文分别研究a/E

、b

/H

和c/L

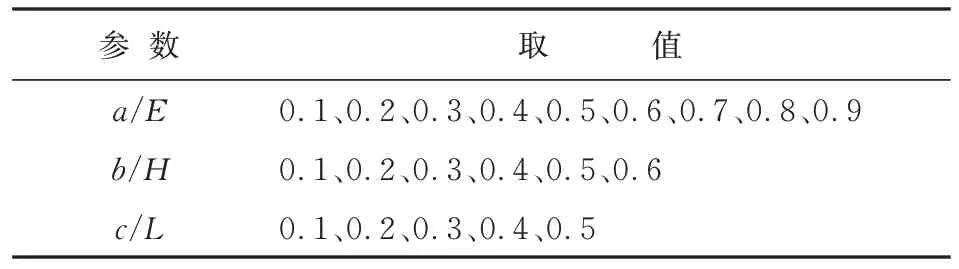

对AVC性能的影响,导流片几何结构参数取值范围如表1所示。

表1 导流片结构参数Table 1 Structure parameters of flow guide vanes

2.1 a/E对燃烧室性能的影响

在研究a/E

取值对AVC性能影响时,参考了文献[8-9]中导流片结构参数的取值,并基于理论分析及先期计算,确定b

/H

、c

/L

的取值。先期计算及分析表明b

/H

取值过小时,由于导流片伸入凹腔的长度较短,凹腔内驻涡的稳定性变弱,而b

/H

过大时,流阻较大;c

/L

取值较小时,凹腔内速度分布不均匀性变大,从而损失较大,而c

/L

较大时压缩了导流片后端面驻涡的轴向宽度,减弱了驻涡稳定性。因此,取b

/H

=0.5、c

/L

=0.4,研究a/E

取值对AVC性能影响。2.1.1 凹腔速度云图及旋涡结构分布

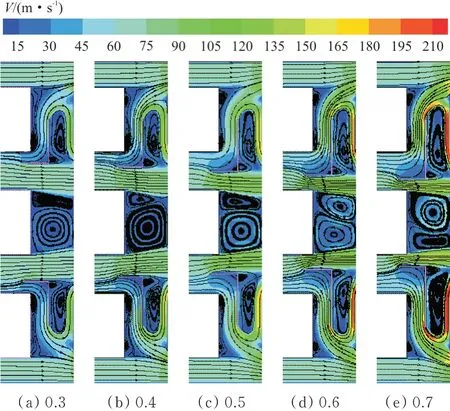

不同a

/E

时AVC内凹腔速度云图及旋涡结构图如图6所示,可以看出:a

/E

逐渐增大时,一方面AVC内速度分布不均匀性更剧烈,导流片后涡变大,中间钝体内涡变化较大,速度分布较为不均匀;另一方面,中间钝体后及导流片后方均能形成稳定的双涡对结构。中间钝体后形成的稳定驻涡有利于与主流气体进行热量及热质交换,也有利于火焰稳定;导流片后方的小涡为副涡,其作用是加强主流和凹腔内热流的掺混,增强了热质及热量传递,提高燃烧效率;大涡为主涡,其随a

/E

的增大而增大,提供更加充分的点火源。当a

/E

变大时,经导流片分流及导流,凹腔的流量不断增大,一方面,有利于燃气掺混,增强主流与凹腔内部的热质交换,提高燃烧效率;另一方面,上下两边前钝体后端面与导流片的距离不变,因此流速快速增加,导致流场速度分布极不均匀。a

/E

的增大,低速区的面积逐渐增大,主流流速迅速增加,流场速度分布变得极不均匀,从而使得总压损失系数增加。

图6 不同a/E时凹腔速度云图及旋涡结构Fig.6 Velocity contours and vortex structure of cavity with different a/E

另外,在最上方及最下方的前钝体后端面黏性力的作用下,其后方形成两对小的驻涡,使燃烧室性能存在一定的损失。

2.1.2a

/E

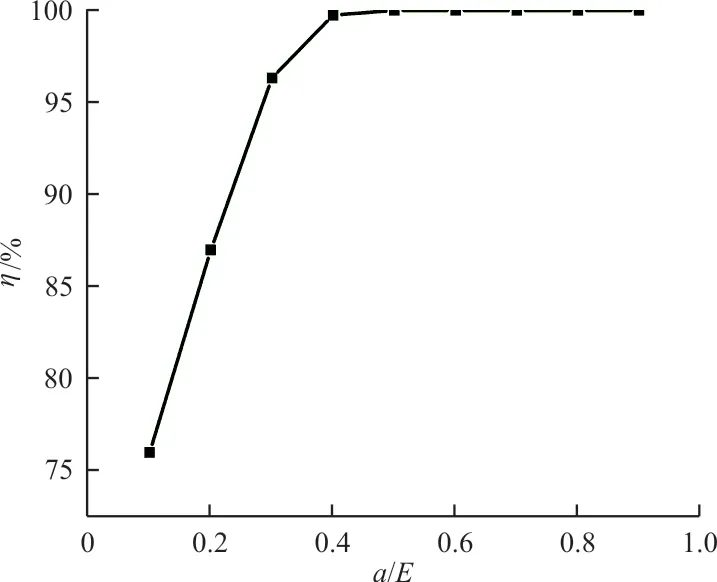

对燃烧效率的影响不同a

/E

对燃烧室燃烧效率的影响如图7所示,从图7可以看出:随着a

/E

增大,燃烧效率先迅速升高,而后趋于基本不变。当a

/E

由0.1增长到0.3时,燃烧效率从76%增加到了96%以上,增幅明显;在a

/E

=0.4时,η

接近100%。随着a

/E

的增大,通过导流片导入上下凹腔内低速区的混合气流量增大,因此燃烧效率增大。另外,燃烧室上下凹腔内形成了稳定的双涡结构,其中主涡作为燃烧室的固定点火源,随着a

/E

的增大而增大,起稳定燃烧的作用,副涡吸卷未燃混气,增强了掺混,使燃烧更加充分。因此,基于燃烧效率角度,a

/E

取值不能小于0.3。

图7 不同a/E对燃烧室燃烧效率的影响Fig.7 Effect of different a/E on combustion efficiency of combustor

2.1.3a

/E

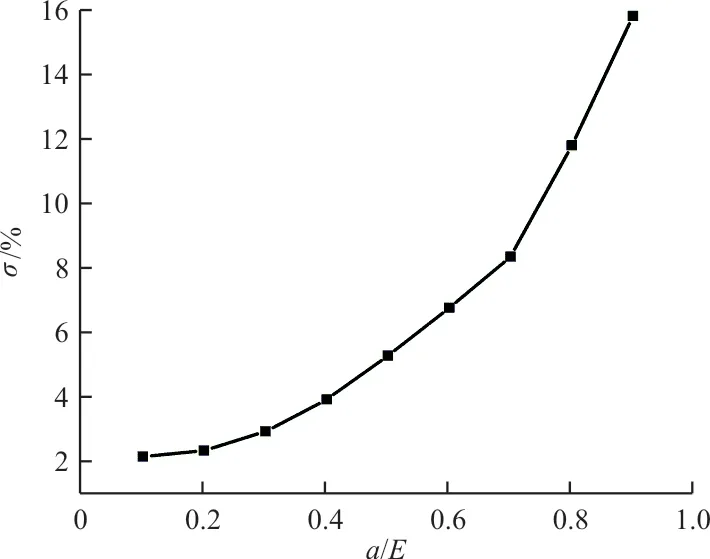

对总压损失系数的影响不同a

/E

对燃烧室总压损失系数σ

的影响如图8所示,可以看出:随着a

/E

的增大,σ

呈非线性增长。由图6及对其的分析可知,随着a

/E

增大,AVC内速度分布不均匀性急剧增加;混气的流动阻力增大,总压损失系数增加。另外,进入凹腔的通道变宽,导流片对混合气的阻力增大,因此总压损失系数也增大。在a

/E

=0.1时,σ

取得最小值2.156%;在a

/E

=0.9时,σ

达到最大15.830%。

图8 不同a/E对燃烧室的总压损失系数的影响Fig.8 Effect of different a/E on total pressure loss coefficient of combustor

a

/E

取0.3~0.7时,带导流片的四通道环形AVC均能形成理想的双旋涡结构,η

可以达到96%以上,σ

随着a

/E

的增大急剧变大。总压损失系数增加会导致发动机性能下降,通过加入导流片可以大幅提高燃烧效率,同时总压损失系数可以保证在适宜的范围。综合考虑,当a/E

=0.3时,燃烧效率较高,η

=96.320%,而总压损失较小,σ

=2.930%。2.2 b/H对燃烧室性能的影响

基于2.1节a/E

取值范围内燃烧室性能的分析研究结论,在研究b/H

对燃烧室性能影响时,取a/E

=0.3;同时根据2.1节b/H

及c

/L

取值的分析结果,取c

/L

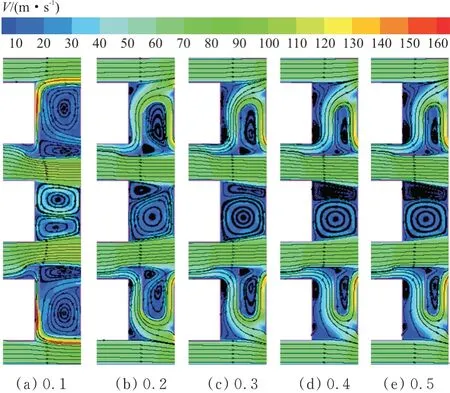

=0.4。2.2.1 凹腔速度云图及旋涡结构分布

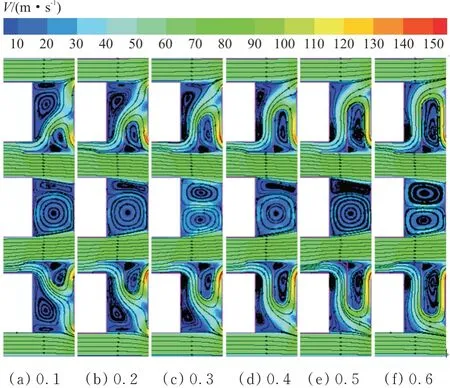

不同b

/H

对应的凹腔速度云图及旋涡结构如图9所示,可以看出:上下凹腔内均能形成双涡结构。当b

/H

=0.1时,导流片伸入凹腔长度低于凹腔中线高度,由导流片进入凹腔的流体在前钝体后壁面分离,在逆压梯度及流体黏性剪切力的作用下,一方面在上下两侧的前钝体后端面形成较大的驻涡,另一方面在导流片后端面形成较小的双涡结构。随着b

/H

的增大,导流片伸入凹腔的长度增加,流场高速区上移,挤压了前钝体后端面的低速区,其驻涡面积越来越小;导流片后方的低速区面积增大,旋涡也变大。另外,凹腔内的副涡大小基本一致,发挥稳定点火源作用的主涡逐渐增大。

图9 不同b/H时凹腔速度云图及旋涡结构Fig.9 Velocity contours and vortex structure at different b/H

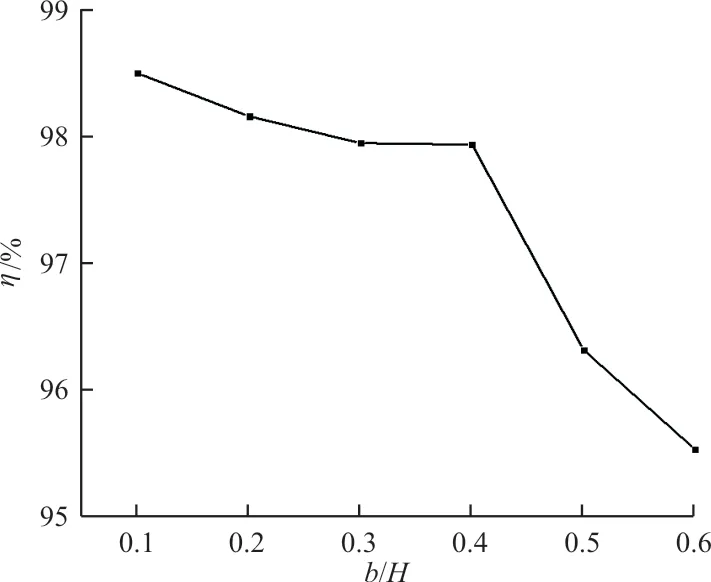

2.2.2b

/H

对燃烧效率的影响b

/H

随AVC燃烧效率的变化曲线如图10所示,可以看出:b

/H

<0.5时,η

均大于97.5%。结合图9,由于前钝体后端面驻涡面积较大,与主流流动有较强的相互作用,并且其与上下流道的接触面积大,因此燃烧效率高。当b

/H

从0.1向0.3变化时,导流片深入凹腔的长度增大,流线弯曲变大,流动能力下降,因此由导流片导入凹腔的混合气略微减少,凹腔内有效驻涡面积减小,燃烧效率小幅下降。当b

/H

超过0.4时,导流片深入凹腔的距离超过了凹腔宽度的一半,前钝体后端面低速区面积减小,靠近上下主流的驻涡消失,涡的吸卷效应降低,凹腔的高温区与上下主流的掺混减弱,使得燃烧效率降低显著。

图10 不同b/H时燃烧室的燃烧效率Fig.10 Effect of different b/H on combustion

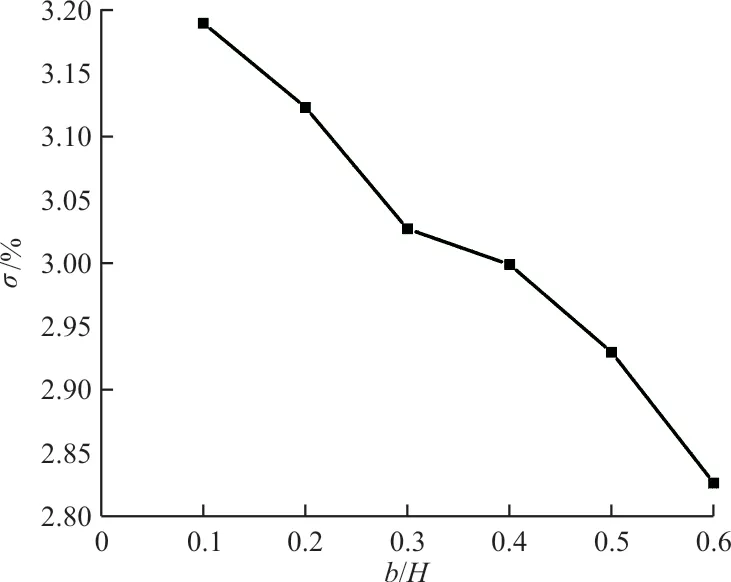

2.2.3b

/H

对总压损失系数的影响不同b

/H

对燃烧室的总压损失系数的影响如图11所示。

图11 不同b/H对燃烧室的总压损失系数的影响Fig.11 Effect of different b/H on total pressure loss coefficient of combustor

从图11可以看出:随着b

/H

的增大,带导流片的四通道环形进气AVC总压损失系数σ

逐渐较小,但总体变化较小。在b

/H

=0.1时,σ

为3.189%,在b

/H

=0.6时,σ

为2.827%。根据图9所示,b

/H

=0.1时,上下两侧前钝体后端面处形成的驻涡较大,阻塞了流道,因此能量损失较大,σ

亦较大。随着b

/H

增大,前钝体后端面的低速区面积减小,驻涡逐渐减小,σ

减小。另外,虽然上下两侧前钝体后端面的低速区面积减小且形成的驻涡变小,但导流片后方的低速区面积逐渐增大且形成的双驻涡也变大,两者对总压损失造成的影响相互抵消了一部分,因此σ

随b

/H

的增大变化并不大。综上,b

/H

的变化对σ

的影响较小,在b

/H

取值范围内,σ

变化小于0.4%。在研究的参数范围内,导流片伸入凹腔的长度越大,其遮挡能力越高,凹腔内形成的驻涡面积越大,有利于形成稳定的点火源;σ

随b

/H

的增大呈现下降趋势。取b

/H

=0.4时,燃烧效率较高为97.938%,同时总压损失为2.999%。2.3 c/L对燃烧室性能的影响

根据2.1节及2.2节对a/E

及b

/H

取值范围内燃烧室性能的分析研究结论,在研究c/L

对燃烧室性能影响时,取a/E

=0.3、b

/H

=0.4。2.3.1 凹腔速度云图及旋涡结构分布

c

/L

的变化对凹腔速度分布以及旋涡结构的影响如图12所示。当c

/L

=0.1时,导流片与前钝体后端面距离较近,通道较窄,因此通道前的流体流速低,在通道内开始加速,与凹腔内高温流体接触后,温度升高,膨胀后密度减小,流速剧增。c

/L

从0.1向0.3变化过程中,由于导流片前流动速度较大,因此凹腔低速区面积减小。当c

/L

=0.3时,上下两边的前钝体后端面开始出现分离涡,并随着c/L

的增大而增大,与此同时导流片在凹腔的位置后移,其后面的双涡面积呈减小趋势,导流片与前钝体后端面之间的通道变宽,流速降低,因此流动损失减小,总压损失系数σ

降低。当c

/L

=0.1时,副涡较大,主流与凹腔内高温流体间的掺混强,燃烧效率η

较高。c

/L

从0.1增大到0.5时,凹腔内的副涡逐渐减小,η

有减小的趋势。当c

/L=

0.5时,由于副涡过小,隔离主流与凹腔内的大涡、稳定火焰的作用减弱,另外由于凹腔内有效旋涡区面积减小,σ

呈下降趋势。

图12 不同c/L时凹腔速度云图及旋涡结构Fig.12 Velocity contours and vortex structure distributions of the cavity under different c/L

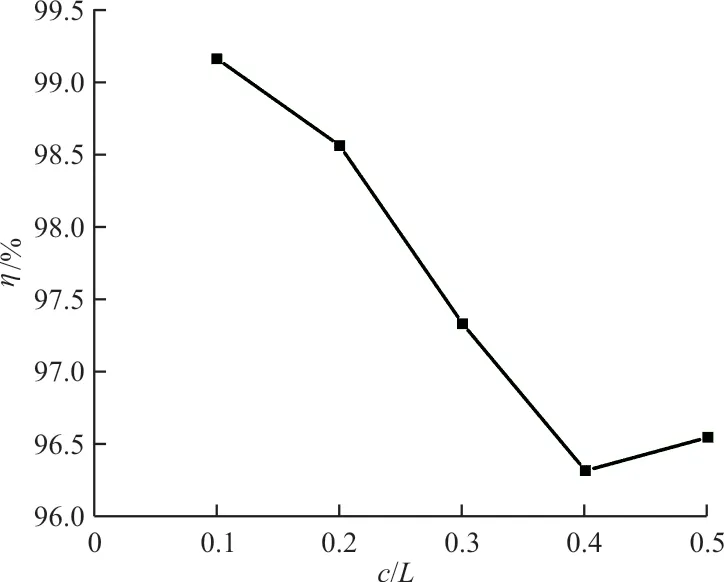

2.3.2c

/L

对燃烧效率的影响c

/L

随燃烧效率η

变化曲线图如图13所示。当c

/L

=0.1时,根据图12的速度云图,此时燃烧室内低速区面积较大,主涡与副涡亦较大,有利于点火及燃烧效率的提高。虽然导流片与前钝体后壁面之间的通道较窄,导致流入凹腔的混合气较少,但副涡吸卷未燃烧的混气效应增强,且副涡与主流的接触面积大,增强了掺混,因此燃烧效果较好。当c

/L

在0.2~0.4变化时,燃烧室内低速区面积减小,主副涡有效面积也随之减小,副涡与主流的接触面积下降,副涡的吸卷主流作用变小,主流与凹腔内热质交换减弱,因此η

下降,但均高于96%。c

/L

从0.4增大到0.5时,通过导流片导入凹腔的主流流体增多,凹腔内有效驻涡增大,同时前钝体后端面形成了双涡,使得上下主流与凹腔高温燃气间的掺混增强,因此η

略有升高。

图13 不同c/L对燃烧室的燃烧效率的影响Fig.13 Effect of different c/L on combustion efficiency

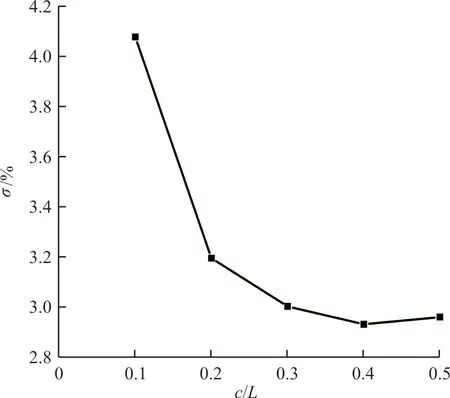

2.3.3c

/L

对总压损失系数的影响参数c

/L

对总压损失系数σ

的影响如图14所示,可以看出:随c

/L

的增大,σ

先减小后缓慢增加。当c

/L=

0.1时,低速区占据了整个凹腔,并且流速较大、流动不均匀性增强,导致σ

较大。c

/L

从0.1变化到0.2时,导流片与上下两边前钝体后端面的距离增大,凹腔内低速区面积显著减小,因此σ

降低较明显。当c

/L

从0.2变为0.4时,导流片后方形成的低速区面积逐渐增大,使流动损失增加,因此σ

降低缓慢。当c

/L

从0.4变为0.5时,上下两侧前钝体后端面的低速区面积增大,而凹腔内驻涡变化不大,因此低速区面积增大,导致σ

略有升高。当c

/L

=0.4时,σ

数值最小,为2.930%。

图14 不同c/L时燃烧室的总压损失系数的影响Fig.14 Effect of different c/L on total pressure loss coefficient of the combustor

在研究的参数范围内,c

/L

在0.2~0.5变化时,虽然对燃烧效率η

有一定影响,但对总压损失系数σ

的影响较小。从优化燃烧室性能的角度,应选择η

较高而σ

偏小的几何结构参数,即c

/L

=0.2,此时η=

98.560%,σ=

3.194%。3 结 论

(1)导流片结构参数a

/E

对燃烧室燃烧效率、总压损失系数影响较大,对b

/H

、c

/L

影响较小。上述三个结构参数对燃烧室的低速区、涡结构均有一定影响。(2)带导流片的四通道AVC凹腔结构显著增强了未燃与已燃高温燃气的掺混,并能形成稳定的双驻涡结构,增强了火焰稳定性。

(3)由于导流片的导流及分流作用,可使燃烧效率大幅度提高的同时,经结构参数优化,可避免总压损失过大,从而提高燃烧室的整体性能。

(4)在选定的研究参数范围内,导流片最佳结构参数为a

/E

=0.3、b

/H

=0.4、c

/L

=0.2,此时燃烧效率98.560%,总压损失系数3.194%。