一种基于噪声功率检测的机械设备故障预测方法

严 斌,林星星,田文静,谭 熠,庄 焰

(1.厦门烟草工业有限责任公司,厦门 361026;2.清华大学 工程物理系,北京 100084;3.硕橙(厦门)科技有限公司,厦门 361000)

0 引言

随着现代工业的产生和发展,机械设备的自动化程度越来越高,这极大程度地提高了工业生产的效率。企业的设备是企业进行生产和盈利的最基本保障[1]。但是,由于设备往往处于高温、高压等恶劣的工作环境,在几乎不间断的运转工作中很可能出现老化、磨损甚至导致直接无法工作等问题[2],这给工厂带来了很大的经济损失。对此,许多学者进行了故障诊断与预测方面的研究,通过采集机械设备运行过程中的各种信号对设备运行状态和健康水平进行评估。常用的性能参数有振动、温度、流量、压力等。资深的领域专家通过分析这些参数,挖掘故障发生的原因,从而进行故障诊断和预测[3]。但是,这种故障诊断方法的人工成本很高,也难以保证24小时不间断进行,效率较低。通过建立故障分析模型和故障数据库,对信号进行收集与高效分析以实现设备的自动监控与故障诊断,能够有效弥补人工故障诊断的这些缺点。

噪声是大多数机械设备运行时的产物,蕴含着设备运转过程中与机械状态有关的丰富信息。它的以下优点使其非常适合作为诊断分析的切入点。首先,噪声的空气传播和衍射特性使其非常便于采集,甚至能够检测设备内部部件的状态;其次,设备的摩擦、剪切等动作对应的噪声都有非常鲜明的特点,能反映设备动作和相关部件的特征信息,易于发现早期故障[4];第三,噪声传感器可以是非接触式安装的,既减少了不同介质之间信息传递的大幅功率损失[5],又避免了对设备工作进行干扰,符合工业数据分析的需求;第四,声音测试技术已在工业领域有了广泛的研究,相关数据分析技术颇为成熟[6]。可见,利用噪声信号对机械设备进行状态分析有着得天独厚的优势。近年来,基于噪声信号的故障诊断技术成为一个研究热点。但是,由于工厂环境颇为复杂,一个设备的噪声往往会被周围设备的噪声干扰,故障特征信号可能被淹没在背景噪声中,并且,由于设备在不断复杂化和集中化发展,运行过程中的信号具有非线性特性,多频率成分叠加,甚至出现连续谱分布[7]。因此对于原始信号的特征提取尤为重要,这也是研究的难点所在[8]。本文通过收集并分析包装机内框纸切割传动联轴器的噪声信号,对其进行特征提取及分析,实现对该设备进行状态识别和健康度分析,并用实际案例证明其用于工业故障诊断的有效性。

1 应用场景

本文主要介绍噪声在某卷烟厂流水线硬盒包装机的内框纸切割部件的应用。现场图如图1所示,图中圆圈标记即采集噪声的麦克风的安装位置。噪声数据通过无线网络传输至云端服务器以供调用[9]。由于原始信号采样率为48000Hz,直接传输原始音频波形信号所需的存储空间、分析用时和流量费用都过于高昂,所以,本方法将噪声提取为24Hz的特征信号。麦克风录制到的噪声来源主要为内框纸切割部件的传动联轴器,并掺杂有来自附近其余部件的噪声与背景噪声。本文将通过分析这些噪声,实现对内框纸切割部件的工作状态监控及故障诊断。

图1 麦克风布置位置

2 研究方法

本研究使用的方法主要包括了特征量的计算、设备工作状态辨别、实时运转健康度分析等三个部分,最终通过分析设备运转的噪声,实现设备停机与工作状态的辨别,以及工作状态下的故障诊断。每个步骤的具体实现方式如下。

2.1 特征量的计算

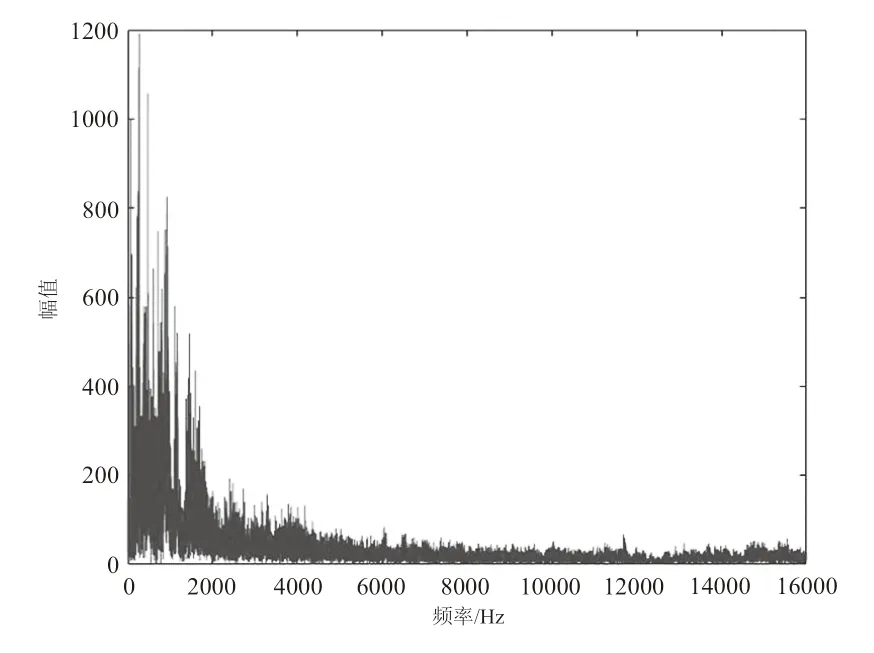

频谱分析是设备故障诊断应用中常见的信号处理方法之一,故障的发生、发展往往会引起信号频率结构的变化[10]。此部分工作在麦克风端的小型处理器上进行,可以大幅度减少传输数据需要的成本。由于麦克风直接录制到的声音内掺杂有较多来自较远部件的噪声及环境本底噪声,需要对原始信号(记为S)首先进行滤波。对生产过程中的声音进行频谱分析的结果如图2所示,在2000Hz以下频段,存在较为明显的特征谱线,而2000Hz以上频段,白噪声占据了音频的绝大部分。因此使用低通滤波器对2000Hz以上频段的噪声滤波,去掉高频部分的白噪声,提高有效信号占比。

图2 原始噪声信号频谱

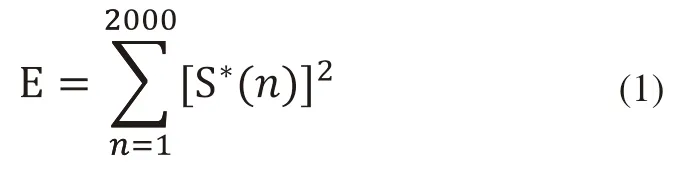

对滤波后的信号(记为S*),使用式(1)计算声波携带的功率,式中E表示当前时间点的声波功率,由于需要将48000Hz的声音信号转化成24Hz的声波功率特征值,每一时间点的声波功率将由2000个采样点的原始信号计算得出,S*(n)表示第n个采样点的声信号幅值。最终计算出的功率E来源主要为环境本底噪声和部件运转噪声,如果设备内出现松动类故障,通常表现为噪声功率偏离正常值,或出现震荡现象。因此分析声波携带的功率,即可实现对松动类故障的检测。

但环境本底噪声在不同的时间存在一定的差异。这一差异通常以一天为周期变化,可能与厂房内在一天不同时间段安排了不同的工作有关。这种差异会干扰基于声波功率的故障检测。本研究中使用了如下步骤去除环境本底噪声:

1)分析滤波后声信号的频谱,对频谱进行峰值的提取。

2)将峰值部分进行傅里叶逆变换,将逆变换得到的信号从滤波后的信号扣除。

3)使用式(1)计算扣除峰值部分后的信号所携带的功率,作为环境本底噪声的功率。

4)将一天以10分钟为步长分为144段,对每一段使用上述方法计算该时间段的本底噪声,对每个时间段,使用2周的噪声信号,分别计算14天中这一时间段的本底噪声功率,求其平均值。

5)求出厂房内14天中所有时间的噪声功率的平均值,用4)中计算的每一时间段的平均值减去这一总平均值,得到每个时间段的功率平均值偏差。

6)对每一时间段,用滤波后的声信号S*减去该时间段的功率平均值偏差,即可得到与内框纸切割部件运转直接相关的噪声功率信号。

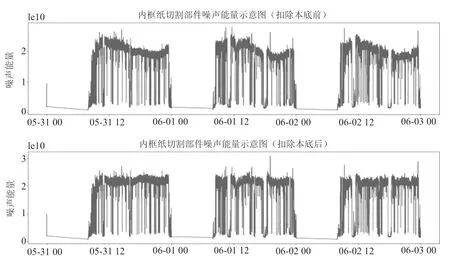

通过上述方法计算得到的噪声功率信号的示例图如图3所示,本底信号扣除后,设备运转状态下的噪声功率表现为稳定范围内震荡的信号,以一天为周期波动的成分被消除。

图3 扣除本底前后的噪声功率对比

此外,上述步骤的前5步,会在实际应用中每隔一段时间重复执行,使用新的噪声信号对参数进行更新。

2.2 设备工作状态辨别

本研究旨在对设备进行故障诊断,监测程序只需对运转状态下的噪声进行分析,因此需要首先实现设备状态的检测,自动区分设备的运转与停机状态。从图3中不难发现,内框纸切割部件的工作模式为单一动作反复执行的模式,其运转状态与停止状态所对应的噪声功率信号幅值较为固定,通过简单的阈值判别法即可实现工作状态的识别。为准确确定临界阈值,本研究中使用2周期间的噪声功率信号,作出其幅值的分布直方图,如图4所示。图中左侧较低的峰是设备停止状态的噪声功率分布,而右侧较高的峰为设备运行状态下的噪声功率分布,容易看出二者的临界阈值应当设置为1.25×1010。

图4 内框纸切割部件的噪声功率分布直方图

2.3 实时运转健康度分析

本研究使用稳定性健康度与趋势健康度2种监测指标反映内框纸切割部件的运转健康度,监测的原理是,在正常运转并排除了一些偶然因素的干扰时,机械设备反复执行同样生产活动时应当发出稳定的噪声,从而对应一个稳定的噪声特征值曲线。也就是说,生产期间噪声特征值的分布直方图应当表现为一个极端陡峭的峰,而在环境带来的偶然因素的影响下,这个峰会被一定程度地展宽,变成一个类似正态分布的形式。而故障的出现,则表现为这个正态分布峰的变化,下面为了实时且定量地描述这种变化的幅度,分别设计了两种实时指标的计算方法,命名为趋势性健康度和稳定性健康度。

2.3.1 趋势性健康度

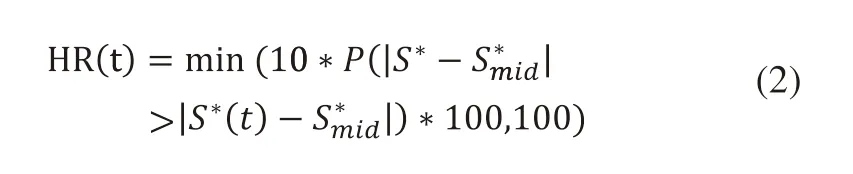

趋势性健康度度量噪声特征值的整体分布是否出现了偏离,图5为运转状态下的噪声功率的分布直方图。由图5可知,运转期间噪声功率应位于2.16×1010附近,对每一时刻的噪声功率,使用式(2)计算其健康度,式中HR(HealthRate)表示健康度,P(|S*-S*mid|>|S*(t)-S*mid|)表示按图2所示S*的分布,任一时刻噪声功率S*与分布中心S*mid的差值大于当前时刻噪声功率S*(t)与分布中心S*mid的差值的概率。实时噪声功率偏离分布中心一定距离内,分数保持100不变,当偏差超过由P(|S*-S*mid|>|S*(t)-S*mid|)=0.1确定的阈值后,距离分布中心越远,健康度分数越低。这种计算健康度的方式通过统计原理,可以从单个点的值中对特征值的分布是否发生了偏离给出一个估计。分数过低则代表了特征值的分布大概率发生了偏离,设备很可能出现了异常。

图5 运转状态下的噪声功率的分布直方图

2.3.2 稳定性健康度

趋势性健康度具备很强的实时评估能力,但是由于仅利用了单个数据点的信息,其计算出的分数稳定性比较差,因此计算的参数选取得非常保守。而稳定性健康度则通过对过去较长一段时间内数据分布的观察,分析设备运转期间的噪声功率是否出现较大的波动。其计算方法如式(3)所示。式中HR(t)表示健康度分数,std(S*normal)表示人工选取的参考时间段的噪声功率标准差,std(S*(t))表示t时刻前100s内的噪声功率标准差。从式中可以看出,本指标主要反映特征值分布函数是否出现较大幅度的展宽,而分布函数的收窄通常不会与设备异常有关,分布峰位置的移动则会在趋势性健康度中有明显体现,所以本指标与趋势性健康度相结合,即可较好地监控并预测设备的故障。

本研究通过这两种指标对卷烟机内框纸切割部件进行实时监测,在实际案例中捕捉到了设备故障的发生。在实际使用中,分数计算的参数会定时使用最近一段时间内的特征值分布直方图进行更新,因此对于一些生产环境的变化造成的信号整体的变化,也可以迅速实现自适应,这一点在下一部分展示的案例中同样有体现。

3 应用效果

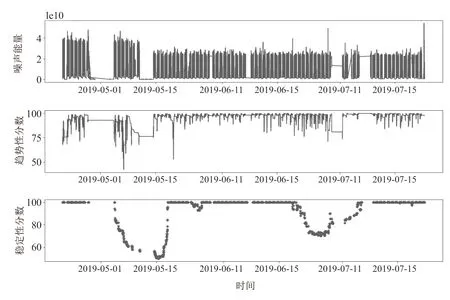

在卷烟机内框纸切割部件正常运转期间,稳定性健康度通常表现为稳定95分以上的分数,趋势性健康度在75~100分之间波动。但在监测一段时间后,从稳定性健康度曲线上看到图6所示的突然下降。

图6 5月~8月的信号的噪声功率(上),健康度曲线(中,下)

经现场检修确认,这段健康度曲线的下降对应了内框纸切割部件联轴器的损坏。经一段时间检修后,流水线恢复正常运转,健康度回升。但一个多月后,稳定性健康度曲线再次出现下降迹象,只是幅度稍小。反映出该部件仍然存在未完全修复的问题。后续对部件进行全面深入的检修发现,部件内部存在未紧固的螺栓,将其完全修复后,健康度曲线再次回到正常水平。从本次案例可以看出,依靠噪声功率实现部件运转健康度的监测,能够及时发现设备故障,并且本方法对设备内部细微的问题也具备较好的敏感度,是设备故障监测的可靠手段。

4 结语

本研究使用麦克风录制某卷烟厂流水线中内框纸切割部件运转噪声,通过对噪声功率的监测,评估该部件健康度指标,在实际案例中实现了对部件故障的及时诊断。并且方法对细节问题 反应敏感,准确发现了修复过程中遗漏的螺栓问题,成功分析找到被人工检查所忽视的问题,扫除了设备后续运行的隐患,证明其用于工业故障诊断的有效性。由于依赖噪声进行诊断具备部署便捷、容易在不同场景下通用等优点,这一方法有望成为一种优异的烟草设备故障诊断方法。