人机协同带电作业机器人系统设计研究

陈贤飞,李 威,刘 倞

(1.国网瑞嘉(天津)智能机器人有限公司,天津 300450;2.国网天津市电力公司,天津 300010)

0 引言

供电企业负责运营的配网处于电力系统末端,是服务用户、保证电力持续供给的关键环节,其可靠性在整个供电系统中占有非常重要的位置。一般情况下,停电检修是电网日常维护检修最常用的方式。但是,停电将直接影响居民用户的日常生活,及工农商业用户的生产经营活动,甚至会带来严重的经济损失,不利于社会和谐稳定;停电检修后的倒闸操作也可能会对系统内的设备造成冲击伤害,影响设备的使用寿命。减少配网停电检修时间、提升供电可靠性和服务水平,已成为提升供电企业服务水平的重要手段。因此,供电企业需不断加强配网不停电作业能力建设,努力坚持遵循配网检修作业“能带不停”原则,改善区域营商环境,为电力用户创造更多的经济效益和社会效益。当前,不停电作业已成为电力设备检修、检测、业扩、改造的重要手段,在减少停电损失、降低线损、提高可靠性指标、开展在线监测和状态检修方面都发挥了积极作用,并将发展成为状态检修和主动检修的主要手段。

目前带电作业基本采用绝缘手套作业法及绝缘杆作业法。通常情况下,为满足带电作业期间的绝缘需求,工作人员一般会使用绝缘斗臂车来协助完成带电作业的任务。但由于配网设备结构紧凑、安全距离裕度小,人工带电作业存在高空坠落、高压触电、人为差错等安全风险。无论是人工作业法和绝缘斗臂车作业法,传统的配网带电断、接引流线作业人员都是通过高压作业工具与电气设备接触,并且带电检修作业劳动量大,危险系数高,工作条件恶劣,人身伤亡事故时有发生,并且作业效率低下。因此,为提高配电可靠性和带电作业效率,保证带电作业人员人身安全,减低作业的劳动强度,提高带电作业的自动化水平,研制一种适用于配网带电作业机器人具有十分重要意义。

1 单臂人机协同带电机器人关键技术研究

本文提出了该机器人的作业平台、高精度导引系统、激光雷达导线识别系统、多级绝缘防护、人机交互系统等关键技术的设计原则,并对结构特点开展研究。

1.1 带电作业平台的总体设计

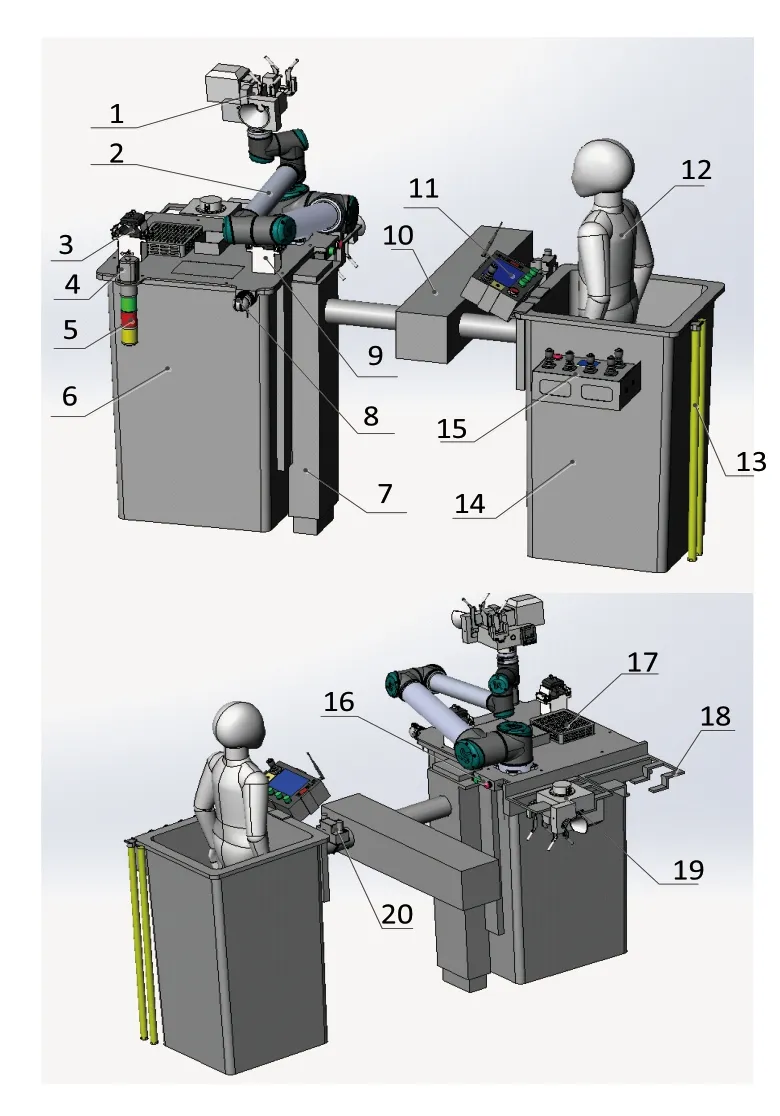

带电作业平台是带电作业机器人的基础组成部分,本文主要根据斗臂车支撑臂的机械接口、机械臂的接口、平台上的设备、人的站位、人机协同接口系统和导引系统等对作业平台进行拓扑设计,在满足作业要求的前提下力求最大限度降低总体质量和体积;同时,为保证带电作业时人员和设备的安全,充分考虑绝缘防护和电磁防护。作业平台结构布置如图1所示。

图1 平台系统结构布置图

1)机械臂控制系统作为一个整体放置到绝缘斗内,与绝缘斗臂车用卡扣或螺栓连接牢固;

2)绝缘斗臂车为双斗结构,机器人位于前斗,距离带电线路更近,充分利用机械臂的作业功能;作业人员位于后斗,远离带电体,可观察整个作业过程并辅助机械臂完成作业;

3)机器人整体总重量控制在130kg以内,其重心应在几何中心附近,整个结构系统受力更加合理;

4)为满足作业项目需要,机械臂可配置不同的末端作业工具,并具备精准自动取放工具的能力。

1.2 高精度导引系统的设计

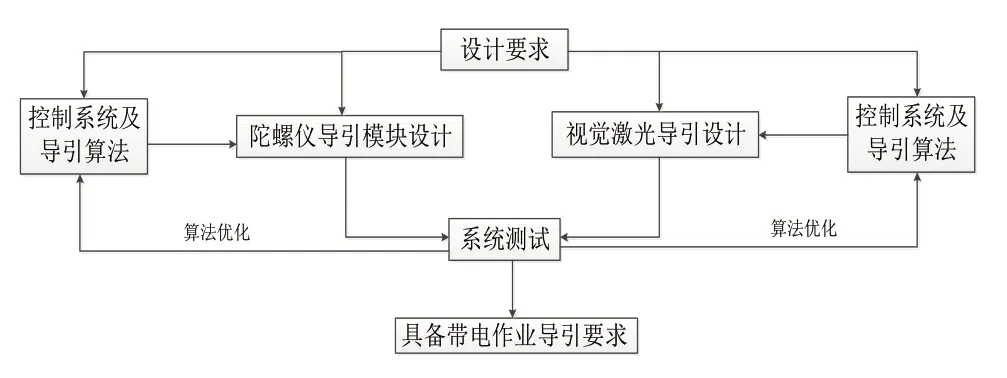

导引系统用于指引待作业主线的作业位置,使机械臂获取主线的作业位置进行作业,是能否完成带电作业的关键。因此,能够准确对线路进行定位的导引系统是该机器人关键技术之一。由于带电作业现场环境复杂且有强光干扰,使用视觉和激光等非接触式的检测测量设备无法确保作业线路定位的准确率,本项目采用人手持绝缘杆将具有定位功能的导引模块触碰作业线路的方式实现导引,以接触式的方式确保导引的准确性。接触式导引系统设计及优化流程如图2所示。

图2 导引系统设计及优化流程图

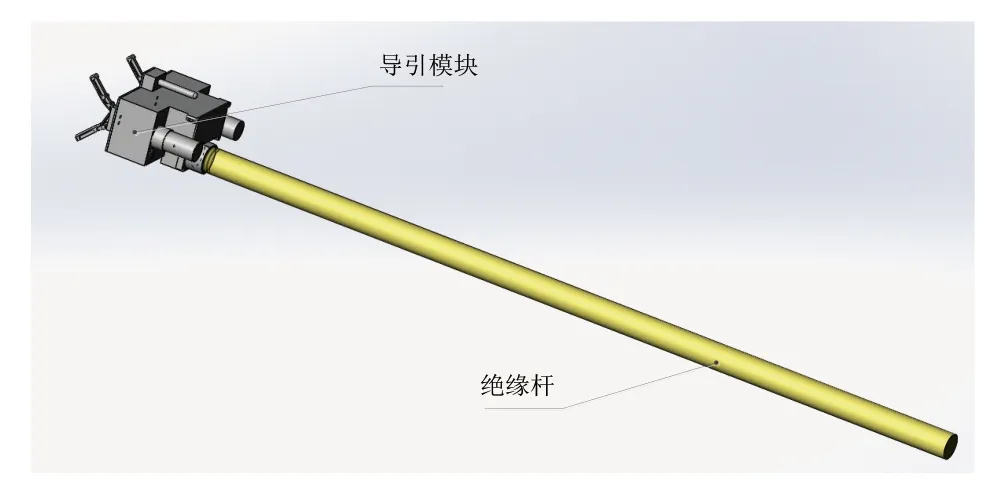

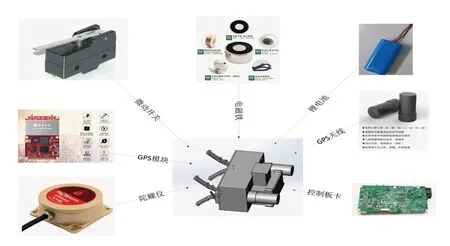

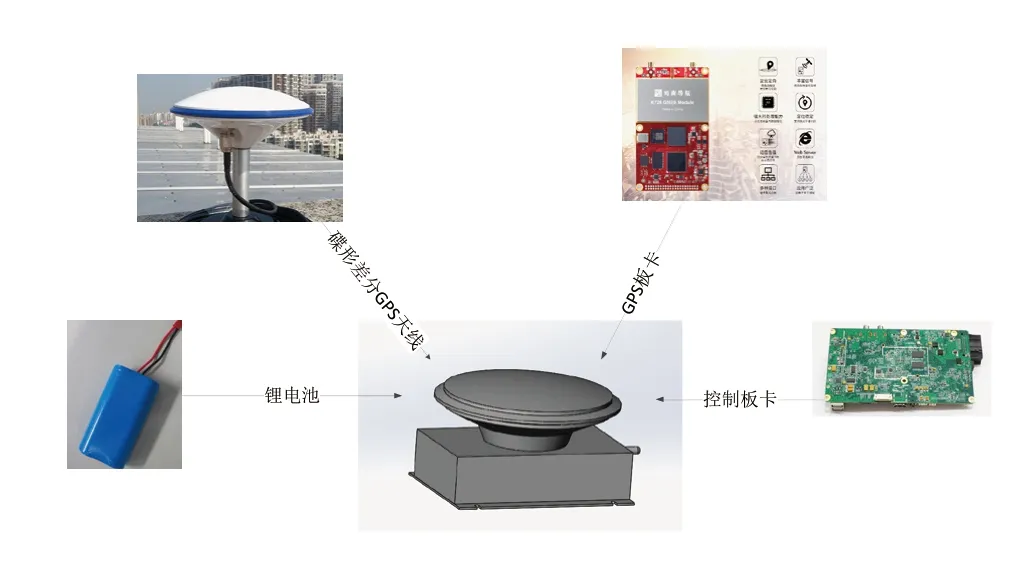

接触式导引系统(图3)由导引端(图4)和固定端(图5)两部分组成。

图3 导引系统模型

图4 导引模块主要组成器件

图5 固定端模块主要组成器件

1.3 激光雷达导线识别系统

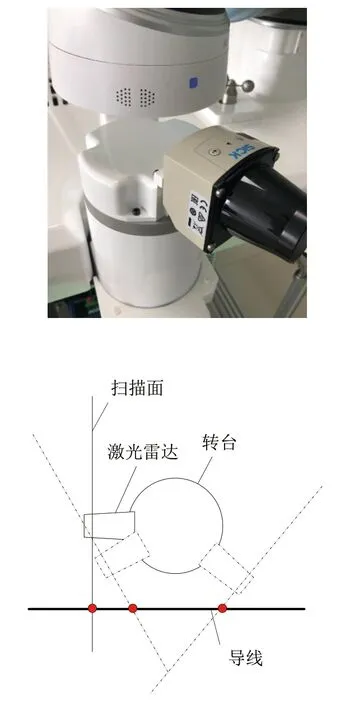

机器人采用如图6所示,转台加激光雷达的结构,对机器人上方空间进行障碍物检测,转台由舵机驱动,移动范围为作业侧180°,转动速度为0.08°/s,激光雷达采用SICK-TIM561,其主要技术参数如下:

图6 转台加激光雷达测量范围

激光发射器发出激光脉冲,当激光碰到物体后,部分激光反射回激光接收器。通过计算发射/接收脉冲时间差,可以计算出距离值。在扫描器的扫描范围内,通过数据接口输出每个激光脉冲测量点的距离及对应角度值,据此获得二维轮廓值。通常用于测量物体的外型轮廓及体积。

激光扫描器连续不停的发射激光脉冲,由旋转的光学机构将激光脉冲按一定角度间隔(角度分辨率)发射至扫描角度内的各个方向而形成一个二维扫描面。加入转台后,增大其测量范围。

1.4 多级绝缘防护技术

现代电力线路环境复杂,部分电力线路与设备之间产生的危险电压十分强大。基于人机协同作业要求,为确保带电作业过程的安全性及可靠性,带电作业机器人的绝缘性能必须达到一个更高的水平。如何合理地确定机器人必要的绝缘水平是本课题的关键技术之一。为保证带电作业机器人必备的绝缘性能,本文在使用绝缘斗绝缘的基础上采用了多级绝缘防护设计,主要设计原则包括以下几个方面。

1)末端作业工具与机械臂之间通过绝缘构件连接,实现作业工具与机械臂间的绝缘,增加系统爬电距离;

2)末端作业工具外表面涂覆绝缘漆来实现作业工具的绝缘防护;

3)在机械臂外部包裹绝缘衣,避免作业出现意外情况造成机械臂触碰非作业相或非带电物体时造成相间短路或对地短路;

4)平台系统与斗臂车之间通过绝缘构件进一步增加与大地之间的绝缘。

1.5 人机交互系统

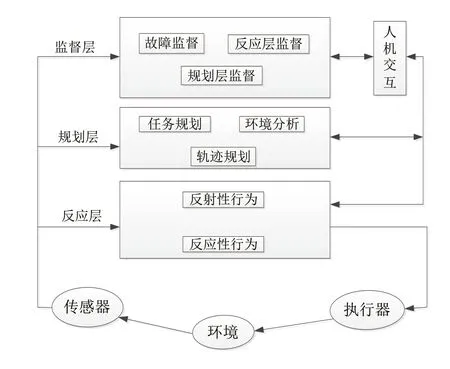

人机交互系统作为人与机器人的交互接口,对操作人员完成作业任务起着关键作用,是机器人的关键技术之一。本文所研制的机器人依据作业内容的难度、风险性和智能水平将人机交互的控制模型系统分为监督层、规划层和反应层(如图7所示)。人机交互系统分为作业人员人机协同作业操作系统和手持终端交互系统,主要通过语音播报系统、警示灯和机器人控制系统操控界面来实现工作人员与机器人之间的语音、视频、文字等方面的交互。人机协作框架下,作业人员可以强行介入机器人任务执行过程,根据人机智能分配作业任务。

图7 分级结构人机交互控制模型

利用人机交互终端可进行作业类型、方式的选取,并可以看到由待完成和已完成任务组成的任务管理板块。

机器人作业前,利用导引系统完成机械比路径规划及作业目标定位,使机器人避开附近障碍物,此过程为分步进行,机械臂随时根据操作员指令停止或进行下一步动作。

作业时,终端实时显示安装在机器人上的多路视频信号。某些作业时,操作人员选择人工辅助模式,暂停机械比作业。

此外,地面终端对臂姿态进行实时建模仿真,在实际机械臂移动时可,模拟出实时路径,在作业过程中顺控步序表内依次高亮展示当前作业步骤。

在某项作业中途异常中断,信号灯出现绿、黄或红色的闪动,分别指示不同系统状态。在运行状态恢复后,可根据作业步骤手动勾选需继续完成的步骤。

终端上的手/自动切换按钮,可切换手/自动模式。在手动控制模式下,可对臂进行多自由度操作,并控制相应的末端工具解锁、夹紧、初始化等动作。

在绝缘斗臂车指定位置安装有控制面板,该面板与机器人本体采用光纤连接,设计急停自保持钮,在就地控制终端失灵时,利用该控制面板以电气控制形式对高空机器人和末端工具进行急停、解除急停、解锁等安全操作,及时将机器人移至安全位置,提高安全性。

为确保操作人员安全,设置两级权限切换,在斗内控制失灵时,地面人员可迅速接管控制权限,及时操作斗臂车和机器人远离操作空间。

2 现场应用

2.1 人机协同带电作业机器人样机

适用电压等级:10kV及以下;机器人适用温度:-10℃~50℃;机器人防护等级:IP54;机器人适用风速:≤10m/s ;机器人适用湿度:≤95%;机器人连续作、业时长:≥4h ;综合定位精度:≤20mm;机器人重量:≤130kg;与斗臂车绝缘斗接口:卡扣;机械臂作业范围:≤1.3m;机械臂有效负载:≤10kg;通讯传输时延:≤300ms;无线通信距离≥30m。

图8 人机协同带电作业机器人样机

2.2 绝缘连接件试验

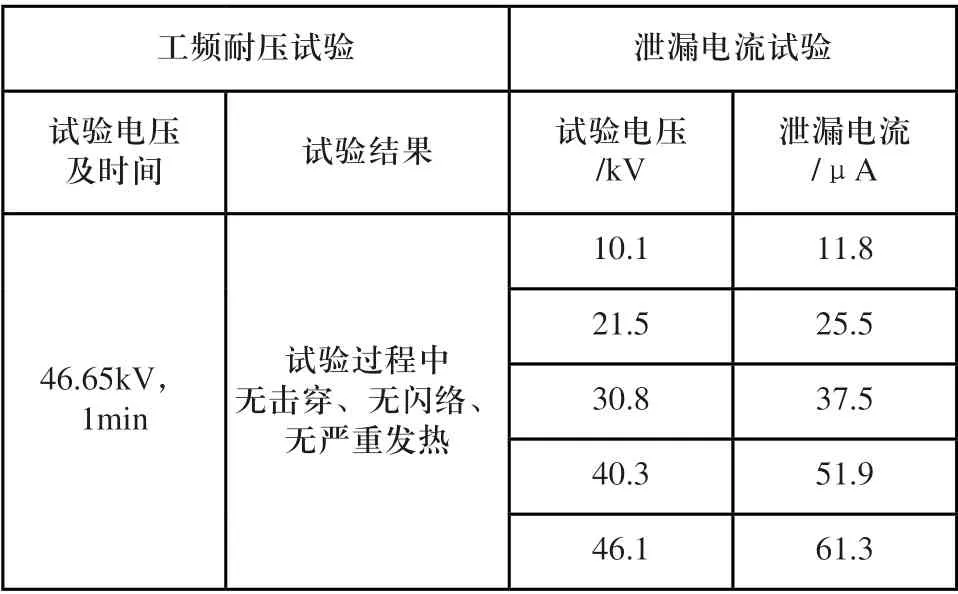

对机械臂与末端工具间的绝缘连接件进行了1min、45kV工频耐压及泄漏电流测试,按照连接件的尺寸加工了适配的试验电极,模拟连接件两端连接的末端工具法兰和机械臂,试验布置如图9所示。

图9 整体耐压及泄漏电流试验布置

试验结果如表1所示。

表1 整体耐压及泄漏电流试验结果

由表1可知,绝缘连接件的整体绝缘性能满足主绝缘耐受水平要求。

2.3 导引系统测试

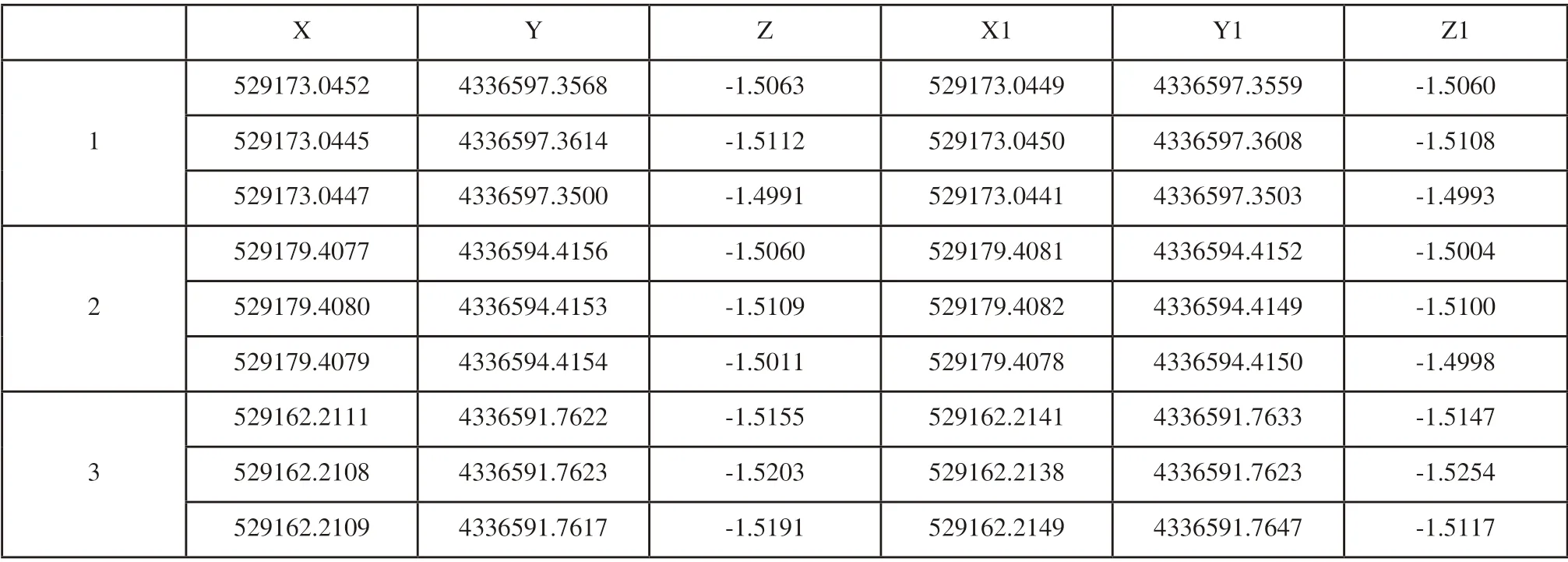

导引模块放置于指定位置,接收作业位置RTK数据,通过七参数法将大地坐标(经纬度)转换为大地直角坐标系(X,Y,Z)数据,最终与机器人坐标系进行转换,获得作业位置相对于机器人的坐标,使用该坐标系机器人控制机械臂到达指定点。实验中在机械臂末端安装RTK模块,实时记录机械臂末端所在位置坐标(X1,Y1,Z1)。

利用导引模块与机械臂末端RTK模块在同一位置获得大地直角坐标系坐标,分别测量3次,比较不同RTK模块间所采集的数据差异,数据如表2所示。

表2 导引模块与机械臂末端RTK模块采集数据

由表2数据可知,不同RTK模块在同一位置获得的数据值准确、稳定,X轴、Y轴和Z轴数值差值≤1cm。

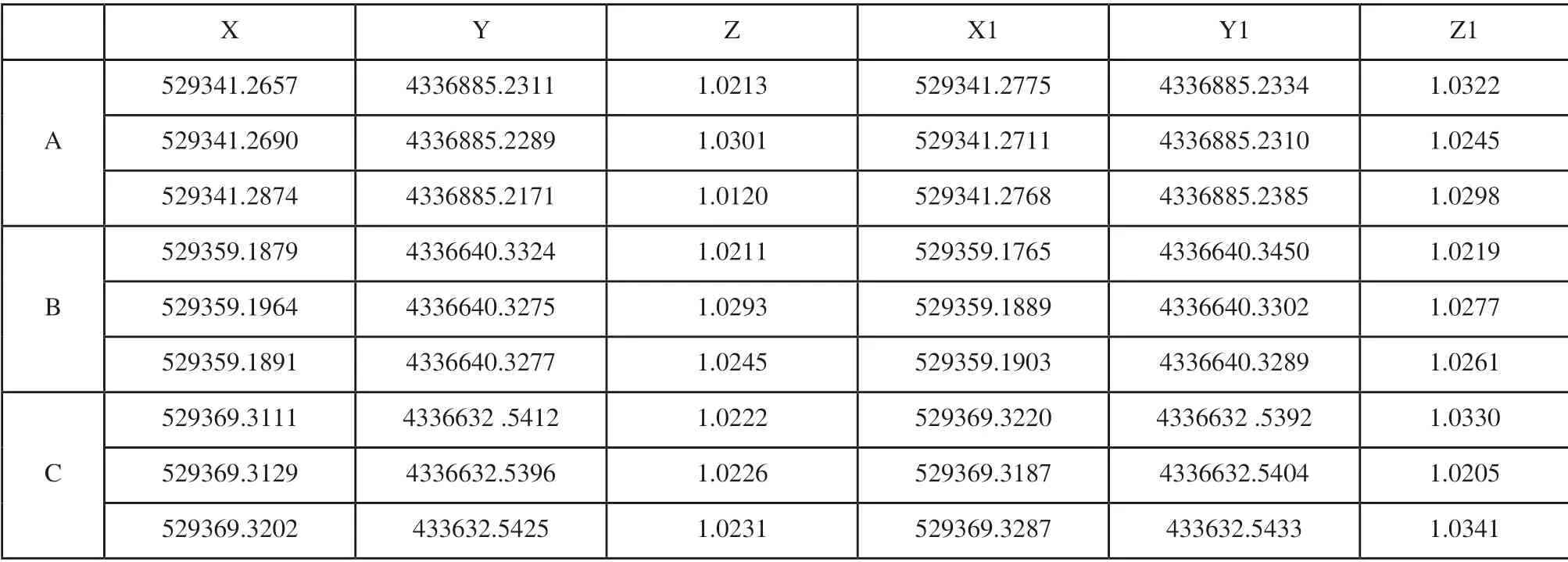

将导引模块分别放置于作业位置A、B、C三点,机器人获取坐标后,控制机械臂分别到达A、B、C三点,机械臂末端RTK模块记录A、B、C点RTK坐标,比较导引模块坐标值与机械臂RTK坐标值,计算机器人导引定位精度。数据如表3所示。

表3 导引模块与机械臂末端RTK模块采集数据(A、B、C三点)

由表3数据可知,机器人机械臂末端到达指定位置的时,坐标值与RTK数据实际坐标值X轴、Y轴和Z轴数值差值≤2cm。

机器人定位精度≤2cm满足机器人使用需求,可顺利实现机器人机械臂携带末端工具到达指定作业位置进行作业。带电作业机器人实际定位精度要低于RTK数据提供的精度,主要原因是受机器人自身结构、装配精度等造成的影响。

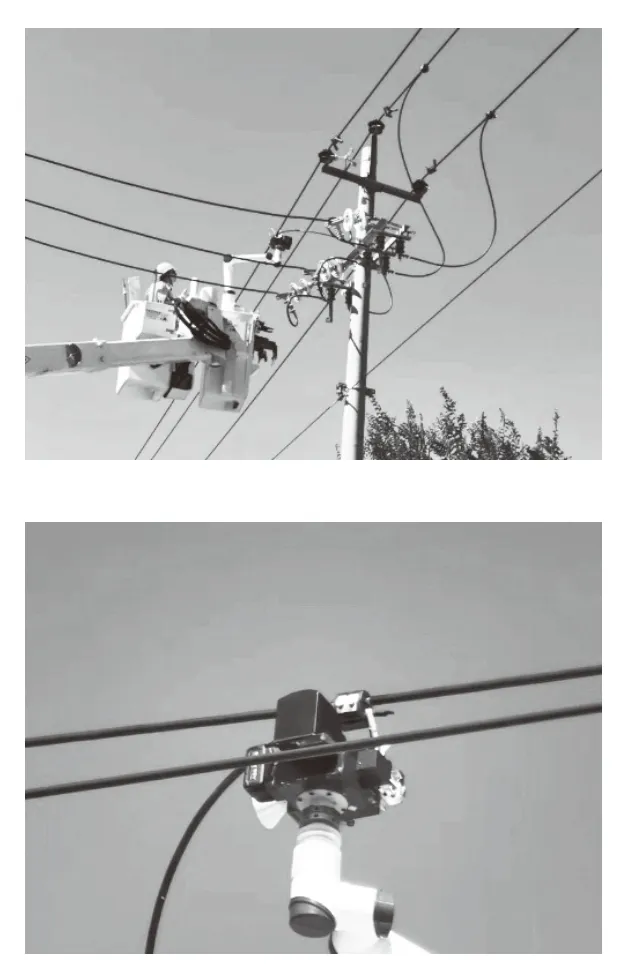

2.4 现场应用场景

试点地点:天津市津南区重庆街10kV杆;作业线路:单回三角横线路;作业项目:带电搭接引线。

2.4.1 作业现场条件

1)杆头为单回三角排列,主导线标称截面积为150mm2。引线与主导线的空间位置关系为横线路,引线标称截面积为95mm2,材质为铝绞线。

2)三相引线长度(支柱绝缘子算起)1.9m~2.1m。

2.4.2 作业主要步骤

1)绝缘斗臂车就位,支好支腿,做好接地工作。

2)机器人完成自检等准备工作。

3)作业人员导引定位。

4)机械臂自动移动到定位点,单相自动剥开主线绝缘片。

5)机械臂自动更换线夹工具。

6)作业人员将引线穿入线夹工具,人机配合。

7)机械臂自动移动到定位点,单相自动搭接主线和引线。

8)按照中相-远边相-近边相连续完成三相作业。

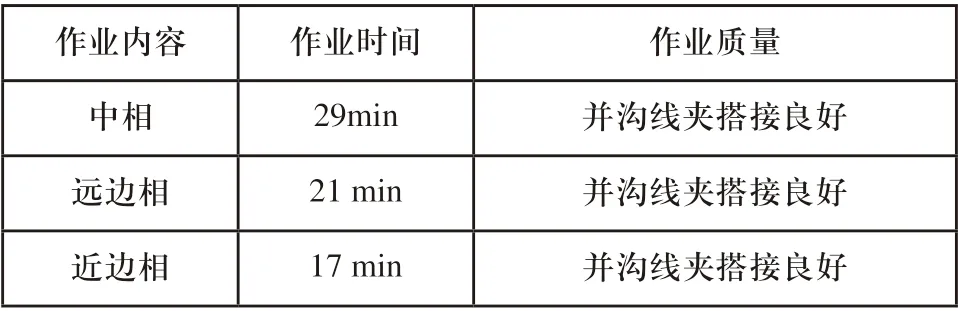

2.5 现场应用结果

人机协同带电作业机器人作业现场如图10所示。现场应用结果如表4所示。

图10 人机协同带电作业机器人作业现场

表4 现场应用结果

3 结语

本文首次提出了基于单机械臂人机协同带电作业机器人,并对该机器人的关键技术进行了论述和分析。单臂人机协同带电机器人具有结构简单、安全等级高、定位精度高、作业空间大等特点,能够满足10kV高压带电作业的多项作业要求,并通过了实验室与现场实际工况实验,具有广阔的发展前景。