基于线驱动原理的3T1R并联机器人运动参数分析

焦迎雪,聂秀珍

(山西铁道职业技术学院,太原 030013)

0 引言

科学技术的发展,给生产活动带来的新的发展动力,传统生产活动的进行主要通过人力来完成,当面对大型生产活动时,人力生产不仅效率低,质量也相对较低,无法达到高精度的程度,更重要的是危险的生产活动会给人们的生命安全带来威胁。在此背景下,科学技术的发展使得生产活动逐渐向着智能化、自动化和机械化方向发展,其中机器人是出现和使用就是自动化生产的典型代表。3T1R并联机器人是现代化生产中最常用的一种。3T1R并联机器人,即三平移一转动机器人,具有刚度强、速度快、承载能力强等优点,在分拣、搬运、上下料、定位装配等领域发挥了重要的作用[1]。通过应用领域可知,该类机器人对运动参数的控制要求较高。

关于并联机器人运动参数的分析方法有很多,如基于模糊理论的方法,该方法通过模糊推理将控制量转化为控制输出,为机器人提供运动参数。这种方法不需要建立精确的控制模型,且鲁棒性较强,但是面对精细化程度较高物体,得出的控制参数精准度不够。基于PID的方法。这种方法的控制精度较高,但是适用性不强,其得出的控制参数只适用其对应的物体操作控制,而且其参数需要整定。

结合前人研究经验,针对以往控制方法存在的缺点,提出一种基于线驱动原理的3T1R并联机器人运动参数分析方法。该方法以线驱动原理为基础,通过明确线性驱动器输出量与3T1R并联机器人运动参数之间的线性关系来获取运动数值。最后将该分析方法应用到一个3T1R并联机器人运动控制当中,检验运动参数与预期参数之间的误差,以此分析得出分析方法的精度。通过本研究以期提高3T1R并联机器人工作质量[2]。

1 3T1R并联机器人运动参数分析方法

3T1R并联机器人是一种自由度较高的智能机器人,主要用于分拣、包装、上下料、搬运等工作当中。3T1R并联机器人由动平台、静平台、无约束支链、混合支链、控制器以及驱动器组成。在3T1R并联机器人整个工作过程中,通过控制器推算得出3T1R并联机器人的运动参数,然后以此控制线性驱动器驱动机械手/臂完成抓取、移动、投放等动作。由此可知,3T1R并联机器人运动参数的推算工作至关重要,推算的越准确,3T1R并联机器人的动作精度越高。基于此,提出一种基于线驱动原理的3T1R并联机器人运动参数分析法。

1.1 线性驱动器运行参量采集

3T1R并联机器是在线性驱动器的驱动下执行相关动作的,因此线性驱动器与3T1R并联机器之间存在很明显的线性关系,即一方发生改变,另一方也随之发生改变的现象。线性驱动器,也被称为交流伺服驱动器,主要负责3T1R并联机器人三个参数的控制,即运动速度、运动位置以及运动力矩[3]。这三个控制量的采集就是后续3T1R并联机器人运动参数得出的关键。基于此,参数的获取首先要对线性驱动器的三个参量进行采集。

目前,基于现有的技术,传感器采集是最常用的手段。根据需要采集的参量的不同,选择的传感器类型为位移传感器、速度传感器以及电流互感器。这些参量采集到之后,转换为数字信号,这些数字信号受到采集环境以及传感器本身影响,其信号中会存在大量的噪声,影响了后期运动参数推算结果的准确性。为此,需要对这些噪声进行去除。在这里采用一种混合的去噪方法进行去噪,该方法中包括了三种方法,即独立分量分析法、经验模态分解法以及小波阈值去噪方法。该方法具体过程如下:

步骤1:将包含噪声数字信号a划分为m个频段;

步骤2:对m段信号进行平移拼接;

步骤3:将平移拼接处理后的m维信号作为独立分量分析的输入通道信号;

步骤4:利用独立分量分析法对信号进行盲源分离,得到初步去噪信号。

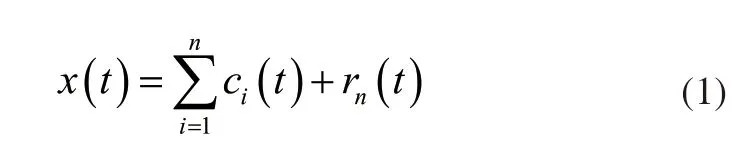

步骤5:将初步去噪信号进行经验模态分解,分解公式如下:

得到n个IMF分量和1个残差rn(t)。其中,c(t)被称为IMF分量。

步骤6:源信号主要集中在第1个和第2个IMF分量当中,因此只保留这两个IMF分量。

步骤7:利用小波阈值法对第1个和第2个IMF分量进行去噪。具体过程如下:

step1:利用小波变换将IMF分量变换到小波域,得到小波分解系数;

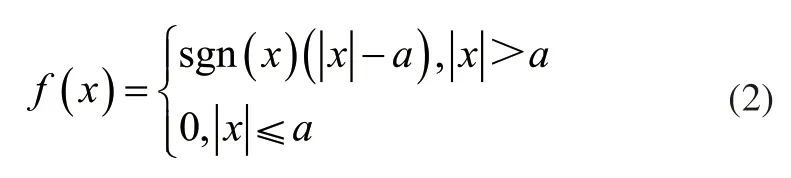

step2:利用选择的阈值函数对小波分解系数进行处理,得到小波估计系数。阈值函数形式如下:

式中,sgn()代表符号函数;a代表阈值;x代表信号。

step3:选择小波分解系数与小波估计系数相减绝对值的最小值;

step4:进行小波重构,得到去噪后信号。

1.2 3T1R并联机器人数学建模

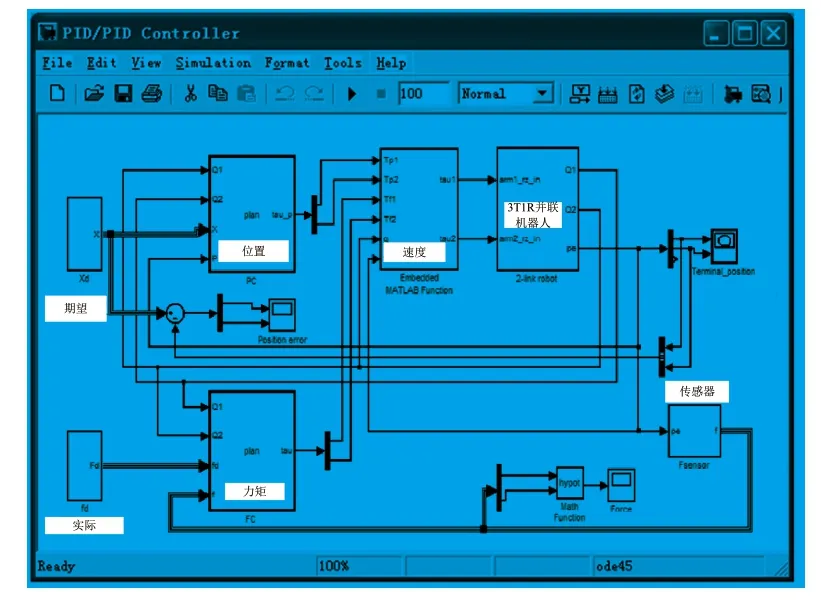

本章节为方便后续分析与计算,本章节建立关于3T1R并联机器人数学模型。该模型建立的主要通过Matlab软件当中的Simulink工具来进行,建模过程如下:

步骤1:登录Matlab软件,选择Simulink工具模块;

步骤2:启动Simulink工具;

步骤3:画出3T1R并联机器人的各个组成模块;

步骤4:在组成模块上添加3T1R并联机器相关参数;

步骤5:根据各个模块之间的连接关系,画出所有模块之间的连接线;

步骤6:指定输入、输出端子。

基于建立好的3T1R并联机器人数学模型,即可投入使用。开始时,模型设定初始状态和输出,接下来的每一个时间步中,Simulink计算并联机器人的输入、状态和输出,并更新模型来反映计算出的值。结束时,模型得出相应的输入、状态和输出[4]。

1.3 3T1R并联机器人运动参数计算

基于上述两个步骤的研究,接下来进入最后关键的一步,计算3T1R并联机器人运动参数。在这里需要利用改进后的PID算法来进行。

PID算法的计算能力是实现线性驱动器与3T1R并联机器人线性连接的关键,主要通过PID的比例、积分、微分计算,推算出3T1R并联机器人运动参数。PID工作原理是通过线性驱动器实际输出和预期输出之间误差,在比例、积分、微分的运算下,得出3T1R并联机器人运动参数。

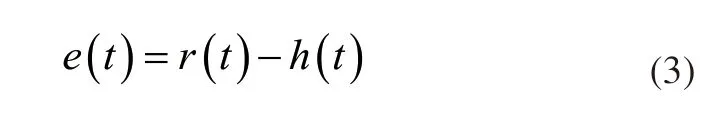

线性驱动器实际输出和预期输出之间误差计算公式如下:

式中,e(t)代表误差;r(t)代表线性驱动器预期输出;h(t)代表线性驱动器实际输出。

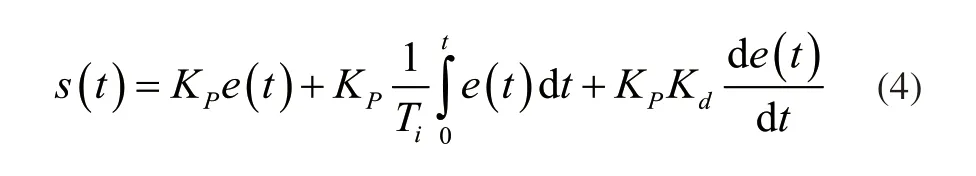

根据e(t)进行比例、积分、微分计算,得出3T1R并联机器人运动控制参数。计算公式如下:

式中,s(t)代表PID输出的并联机器人运动控制参数;KP、Kd分别代表比例、积分以及微分系数;Ti、Td代表积分时间常数和微分时间常数。

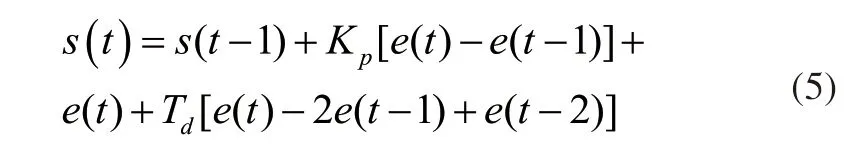

将上述公式(4)进行离散化处理,得到:

3T1R并联机器人运动的准确性与PID计算结果有着直接关系,而影响PID计算结果的关键在于比例、积分、微分三个参数整定[5]。一个3T1R并联机器人完成一次作业任务,需要其机械手/臂的运动参数不断进行改变,才能使其具有灵活性。但是传统PID推算结果只适用于一种动作的控制,要想计算其他动作,就需要重新进行推算,效率较慢,且精度也不能保证,因此需要对PID的三个参数进行整定,调高其灵活性和适用性。

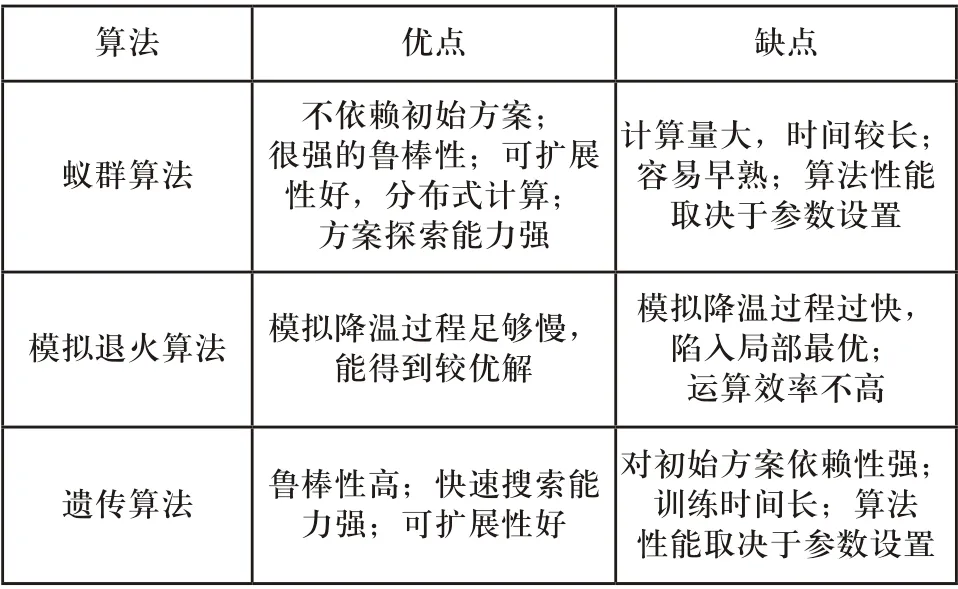

PID整定方法有很多,如蚁群算法、模拟退火算法、遗传算法等。这些方法各有优缺点,如表1所示。

表1 PID参数整定方法优缺点

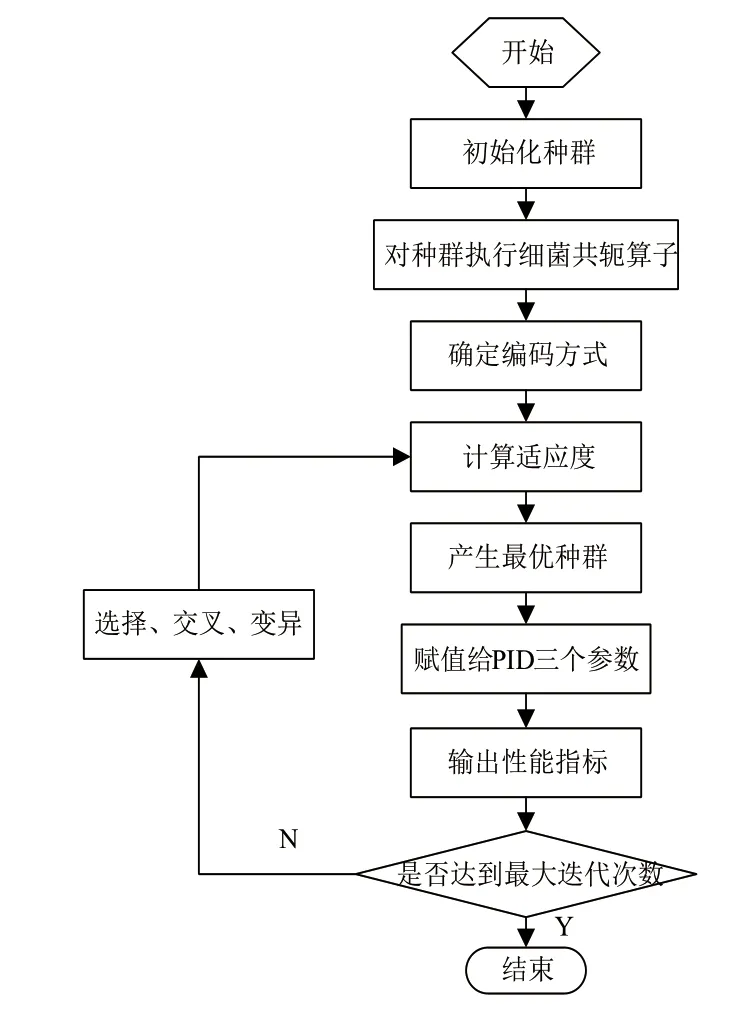

以上述遗传算法为基础,利用细菌共轭算子进行优化,然后利用优化后的算法对PID三个参数进行整定,具体过程如图1所示。

图1 PID参数整定流程

2 测试与分析

为测试所研究分析方法在3T1R并联机器人运动参数计算中的应用效果,以MATLAB软件为平台,进行测试。

2.1 设备选择

本测试中,将所选择的3T1R并联机器人用于分拣作业当中。通过分拣作业的完成效果来检验其运动参数分析质量。所选择的3T1R并联机器人本身工作参数如下:

1)机械臂自由度:3自由度+夹持器;

2)有效负载:200g(伸直可夹重量);

3)负载:500g(夹持搬运重量);

4)臂展:350mm;

5)有效抓取范围:半径≤30cm;以中心轴为半圆的区域;

6)抓取物体直径:1cm~6cm;

与之相连的为线性驱动器,本测试中所选择的线性驱动器的关键参数如下:

1)丝杠导程mm:5;

2)电机功率w:400;

3)电机额定转速rpm:3000;

4)减速比额定出力kN:1;

5)额定速度mm/s:250;

6)额定行程mm:300。

2.2 传感器采集线性驱动器运行参量

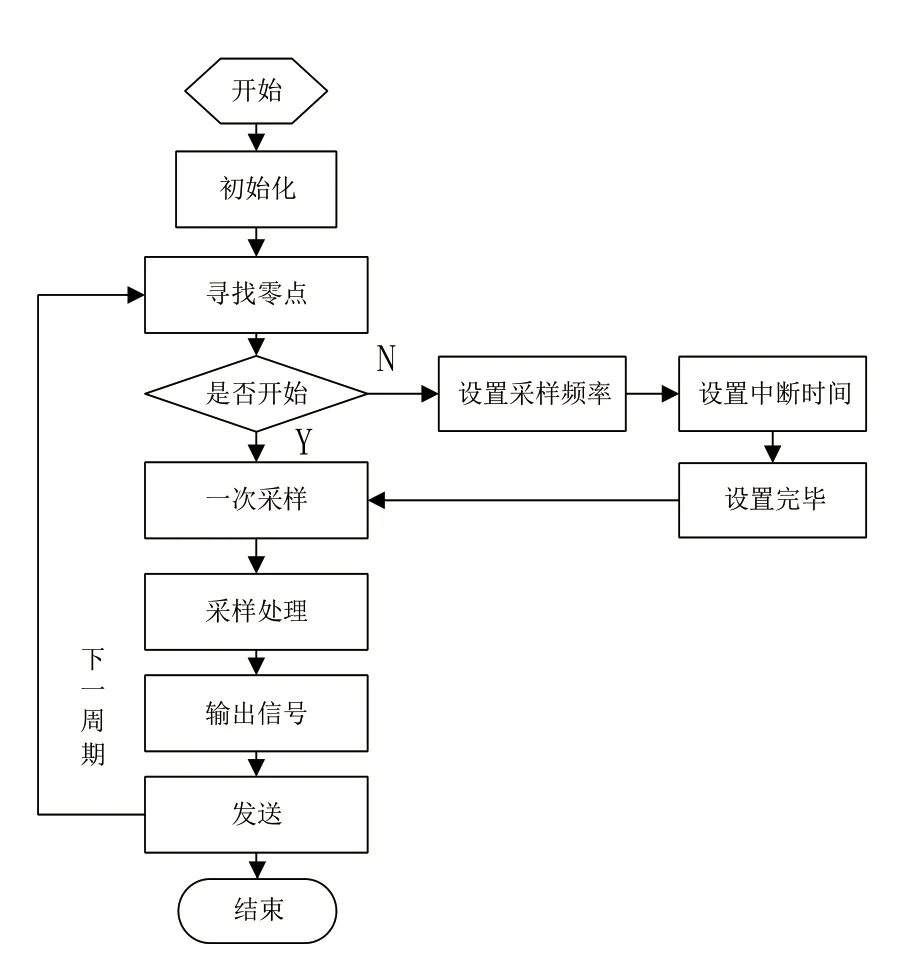

利用位移传感器、速度传感器以及电流互感器采集所选择线性驱动器运行参量,采集过程如图2所示。

图2 感器采集线性驱动器运行参量程序

2.3 3T1R并联机器人运行模型

利用MATLAB中的Simulink,按照章节1.2,建立3T1R并联机器人运行,如图3所示。

图3 3T1R并联机器人运行模型

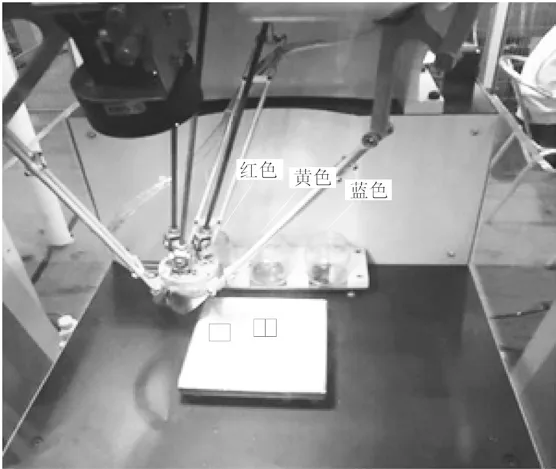

2.4 作业现场搭建

以直径为4mm的小型药片为分拣对象,结合3T1R并联机器人搭建作业现场,如图4所示[6]。

图4 3T1R并联机器人作业现场

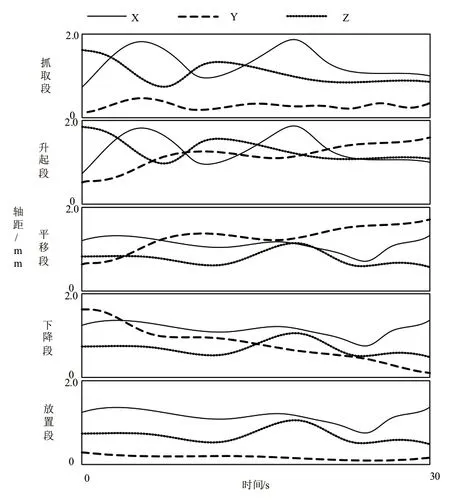

2.5 运动轨迹设定

利用3T1R并联机器人将小型药片分拣到不同类别的储存罐当中,分拣理想运动轨迹如图5所示。

在图5中理想运动轨迹每个阶段选择一个时间点,其对应当中3T1R并联机器人的理想运动参数如下:

图5 3T1R并联机器人分拣理想运动轨迹

抓取段:位置(0.52,1.32,0.44);速度:1.25cm/s;力:4.68N:

升起段:位置(1.72,1.21,1.34);速度:1.22cm/s;力:5.63N:

平移段:位置(1.57,1.02,1.41);速度:2.14cm/s;力:6.32N:

下降段:位置(0.51,0.32,0.32);速度:1.15cm/s;力:3.32N:

放置段:位置(0.56,0.03,0.25);速度:1.00cm/s;力:0.02N:

2.6 算法参数设置

遗传算法整定PID参数时,算法运行初始参数如下:

1)群体大小:30;

2)遗传算法的终止进化代数:200;

3)选择概率:0.25;

4)交叉概率:0.50;

5)变异概率:0.0025;

6)PID控制三个参数的寻优范围:[0,100]。

2.7 效果分析统计与分析

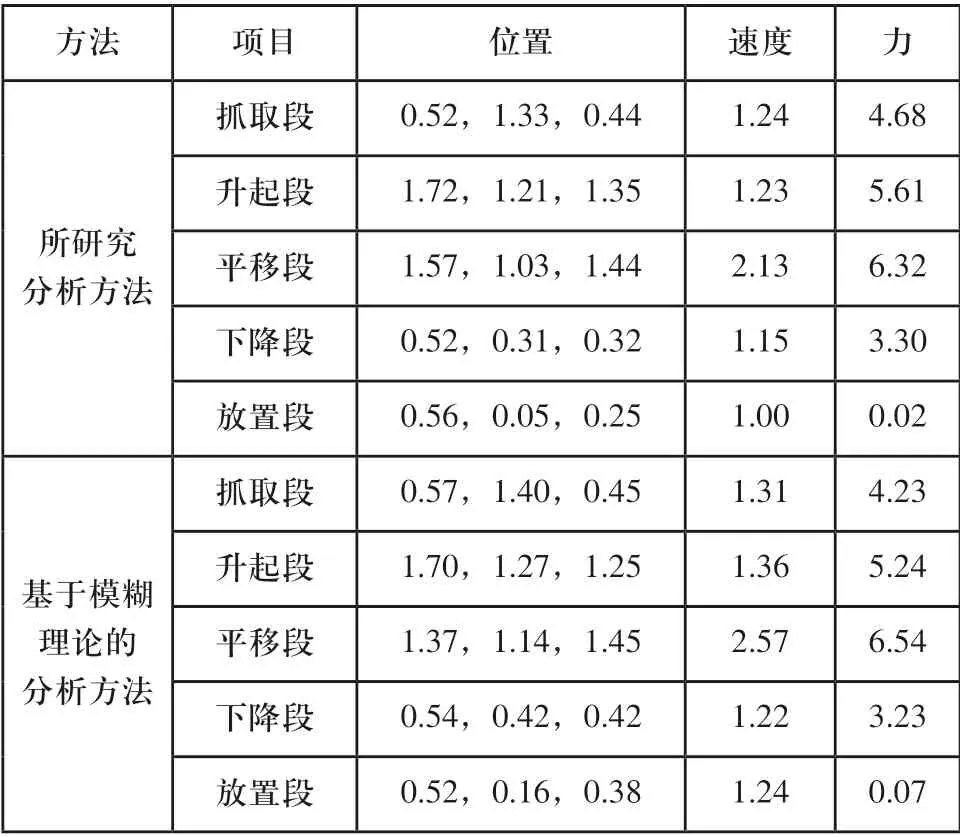

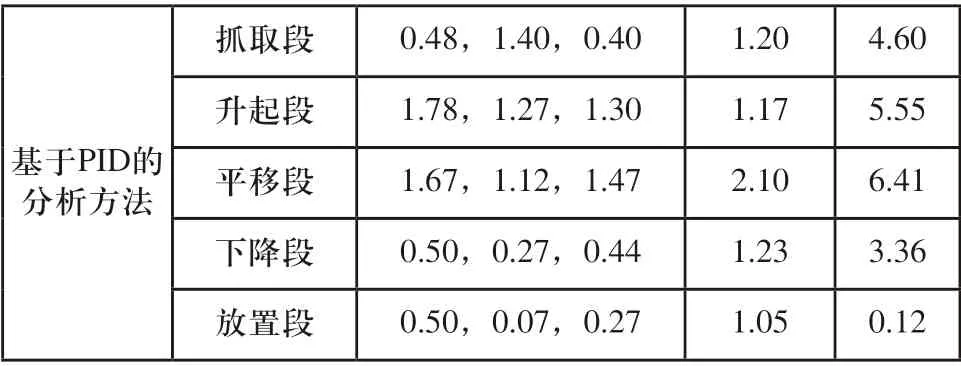

相同测试条件下,应用基于模糊理论的分析方法和基于PID的分析方法,以此进行分拣作业,然后同样一个时间点,统计3T1R并联机器人运动参数,得出实际运动参数,并与理想运动参数进行对比[7]。结果如表2所示。

表2 3T1R并联机器人实际运动参数

表2 (续)

将表2中的实际运动参数与2.5章节中3T1R并联机器人的理想运动参数进行对比,从中可以看出:以其他两种方法相比,所研究方法应用下,理想运动参数与实际运动参数更为相近,说明所研究方法分析质量更高,得出的运动参数精度更高[8]。

3 结语

综上所述,为提高生产效率和质量,降低其生产过程中的风险,并联机器人常被应用到现代化生产当中。然而,随着作业对象的更精细化,对其运动参数精度要求更高。为此,进行基于线驱动原理的3T1R并联机器人运动参数分析。最后通过实际应用,测试分析方法的精确度,得出理想运动参数与实际运动参数更为相近,证明了方法的有效性。然而,本研究,仅在理想的环境中进行测试,与实际应用情况存在一定的差别,因此有待进一步分析和探讨。