硫黄回收装置停车期间SO2减排技术探讨

瞿 杨 胡 超 陈 洪 许佳乐 唐兴波 徐 飞

中国石油西南油气田公司天然气净化总厂, 重庆 400021

0 前言

随着中国环保要求越来越高,国家生态环境部正式发布GB 39728—2020《陆上石油天然气开采工业大气污染物排放标准》,根据硫黄回收装置规模将天然气净化厂硫黄回收装置尾气中SO2排放浓度限制在 400 mg/m3或800 mg/m3,不再执行GB 16297—1996《大气污染物综合排放标准》、环函〔1999〕48号《关于天然气净化厂脱硫尾气排放执行标准有关问题的复函》中的相关规定,天然气净化厂硫黄回收装置自2023年1月1日起执行新规定,当硫黄回收装置总规模≥200 t/d时,尾气中SO2排放浓度限值<400 mg/m3(1 h平均值),硫黄回收装置总规模<200 t/d时,尾气中SO2的排放浓度限值<800 mg/m3(1 h平均值)。硫黄回收装置不管是在日常运行过程中,还是在开停车期间,尾气SO2都将执行更加严格的排放要求[1]。

1 除硫的目的和意义

天然气净化厂硫黄回收装置在正常生产过程中,催化反应段中的H2S、SO2发生克劳斯反应生成单质硫,主要以S6、S8为主的形态存在。随着装置长周期的运行,部分硫蒸气会冷凝在催化剂孔结构中,特别是采用低温克劳斯硫黄回收工艺时,过程气中的H2S、SO2在低温克劳斯反应器中发生低温克劳斯反应,生成的单质硫沉积在催化剂的空隙结构中,通过高温过程气对催化剂空隙中沉积的单质硫进行再生。但由于装置低负荷、催化剂长时间运行磨损等原因,日常生产运行过程中存在再生不彻底等状况,催化剂的空隙中仍然沉积有部分单质硫[2-4]。

因此在硫黄回收装置停工或检修前,需对反应器催化剂床层空隙内附着的单质硫和少量FeS进行清除,否则在装置冷却降温的过程中,单质硫会附着在催化剂空隙中凝固,造成反应器催化剂床层堵塞,增加催化剂床层的压差,引起硫黄回收装置系统回压升高,影响后续的检修和装置开车工作的顺利进行。同时,随着硫黄回收装置运行时间的增长,H2S、SO2会腐蚀装置设备管道,产生的FeS等物质存积在反应器催化剂床层中,FeS燃点较低,容易自燃引起催化剂床层中存积的单质硫燃烧生成SO2,造成尾气SO2排放浓度的上升,加大了环保风险。且FeS在燃烧过程中放出大量的热量,会导致反应器催化剂床层温度过高,进而导致催化剂失去活性,严重时会损坏反应器等设备。因此在硫黄回收装置吹扫降温前,必须对反应器催化剂床层进行除硫操作,清除催化剂床层存积的单质硫、FeS等物质,确保检修过程的安全,同时“复活”催化剂性能,以便下一次顺利开车以及保持催化剂的活性,使硫黄回收装置高效运行[4-6]。

2 除硫工艺存在的问题

目前硫黄回收装置惰性气体除硫工艺主要包括传统燃料气燃烧除硫工艺、热氮除硫工艺、碱法烟气脱硫工艺。

2.1 传统燃料气燃烧除硫工艺

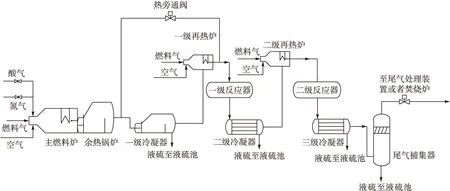

硫黄回收装置传统的停车除硫工艺通常采用燃料气等当量与空气配比燃烧,由此形成高温的惰性过程气,对催化剂床层沉积的单质硫进行气化,硫蒸气随着高温的惰性过程气一并进入硫冷凝器进行冷凝回收,达到催化剂性能“复活”的目的,燃料气燃烧除硫工艺流程见图1。在燃料气燃烧除硫过程中存在以下两方面问题。

图1 传统燃料气燃烧除硫工艺流程图Fig.1 Flowchart of traditional fuel gas combustion desulfurization process

2.1.1 除硫热惰性气体流量小

在停车除硫期间反应器催化剂床层升温过程中,燃料气和空气配比燃烧形成的热惰性气体流量较小,对催化剂床层和空隙中沉积的单质硫升温速度及除硫效率不高。在硫黄回收装置停车期间为了除硫彻底,只能增加除硫时间(除硫时间通常在120 h以上),导致硫黄回收装置的检修时间延长。对天然气净化厂正常生产期间设计酸气流量、空气流量、停车期间主燃烧炉燃料气流量和降温蒸汽流量统计见表1。

表1 天然气净化厂正常生产期间设计酸气流量、空气流量、停车期间燃料气流量、降温蒸汽流量统计表

由表1可见,硫黄回收装置停车阶段燃料气等当量燃烧过程气量远远低于正常生产运行期间酸气与空气配比后的过程气量。

2.1.2 除硫期间尾气SO2排放浓度波动大

由于天然气净化厂停车初期,脱硫单元停止进原料气后,溶液系统存在部分富液,需继续对富液再生。再生出来的H2S等酸性气体会继续进入硫黄回收装置,此时硫黄回收装置处于燃料气与酸气混燃的状态,无法精确控制空气、酸气、燃料气流量配比,导致此阶段硫黄回收装置SO2排放浓度波动大[4-5]。

随着富液量的减少,脱硫单元进入硫黄回收装置的酸气流量越来越少,同时酸气组分变化越来越大,再加上燃料气燃烧期间空气流量减少导致的流量计计量不准确等因素,更加大了硫黄回收装置配风的难度。如果配风不足,会造成燃料气不完全燃烧,带来反应器催化剂床层积炭的风险;如果配风过多,系统中存在过剩氧,造成催化剂床层超温,过程气SO2排放浓度增加且大幅波动,增加尾气外排超标的环保风险[7-8]。

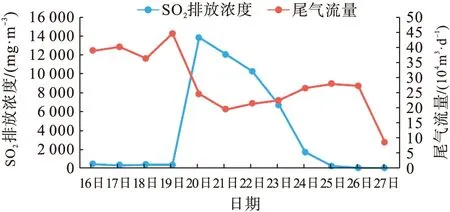

以某天然气净化厂硫黄回收装置为例,由于停车期间过程气流量减少,整个反应器催化剂床层升温时间长,特别是反应器催化剂床层四周升温速度慢,除硫时间长。同时由于催化剂床层存积部分FeS,在过氧初期阶段,尾气SO2排放浓度均有所上升。2020年6月16日至19日正常运行期间和19日至27日除硫期间尾气流量、SO2排放浓度波动情况见图2。

图2 2020年6月某天然气净化厂硫黄回收装置停车期间尾气流量与SO2排放浓度波动趋势变化图Fig.2 Tail gas flow and SO2 emission fluctuations duringshutdown of sulfur recovery unit at a natural gaspurification plantplant in June 2020

2.2 热氮除硫工艺

利用惰性气体氮气不与克劳斯系统内硫黄、硫化亚铁、硫蒸气及其他物质发生化学反应的原理,在硫黄回收装置停工期间,采用热氮气对硫黄回收装置反应器催化剂床层进行除硫,减少停车除硫过程中尾气SO2排放浓度波动,确保硫黄回收装置停车过程中平稳运行。

中国石化北京化工研究院齐鲁分院开发了热氮除硫停工工艺,使用热氮取代传统的燃料气燃烧形成高温惰性气体进行除硫,在催化剂床层空隙中硫单质气化清除完成后,主燃烧炉补入少量氧气,对硫黄回收装置进行过氧钝化操作,在此过程中,需要消耗大量的氮气,以满足热氮除硫工艺的需要[4]。

天然气净化厂在燃料气与空气等当量燃烧过程中,为了增加整个除硫过程中过程气的流量,在主燃烧炉炉头加入了部分氮气,但是净化厂空氮系统的处理量有限,在净化厂装置停工过程中,脱硫脱水装置吹扫需要大量的氮气,导致氮气流量不足,无法满足持续增加氮气流量来增加过程气流量的要求,所以利用氮气作为惰性气体除硫不能满足目前硫黄回收装置停工除硫的要求。

2.3 碱法烟气脱硫工艺

碱法烟气脱硫工艺主要用于硫黄回收装置尾气SO2脱除,该工艺利用各种碱性吸收剂或吸附剂捕集烟气中的SO2,吸收产物为Na2SO3、Na2SO4并随废水排放,从而达到降低尾气SO2排放浓度的目的。由于生成含Na2SO3、Na2SO4废水排放至污水处理装置后,天然气净化厂设计的污水处理工艺和容量对含Na2SO3、Na2SO4废水处理困难,需增加对应的污水处理工艺,加大了污水处理装置的运行成本和难度[9-12]。

3 解决措施

3.1 严格按照风气比进行配风操作

在硫黄回收装置停车前,应对燃料气、空气、降温蒸汽流量计进行校验,确保燃料气、空气、降温蒸汽计量准确。在硫黄回收装置停车时,随着脱硫单元酸气流量逐渐减少,酸气组分波动较大,酸气切换燃料气混燃期间需及时调整配风量,严格按照2∶1在线分析仪的指示调整配风量,防止配风量过少,过程气中H2S过多,引起尾气SO2排放浓度波动,同时燃料气不完全燃烧出现析炭会造成催化剂床层空隙积炭,影响催化剂活性。待酸气流量为0,主燃烧炉完全切换为燃料气燃烧时,严格按照燃料气空气等当量燃烧进行配风,确保燃料气完全燃烧放热,形成高温的热惰性气体,对反应器催化剂床层空隙中的单质硫进行脱除[10,13-14]。

3.2 掺配吹扫氮气增加过程气流量

在燃料气等当量燃烧期间,当空氮系统氮气处理量足够充足时,可在主燃烧炉炉头增加掺入吹扫氮气,通过主燃烧炉燃料气燃烧对加入的氮气进行加热,增加过程气流量和热量,提高对反应器催化剂床层和空隙的除硫速率,同时由于氮气为惰性气体,可减少除硫期间尾气SO2排放浓度波动[11-13]。

3.3 利用现有尾气处理装置对SO2进行碱洗

在硫黄回收装置停车期间,尾气将直接进入尾气烟囱排入大气,不再进入后续尾气处理装置进行处理,这样可减少硫黄回收装置除硫期间尾气组分变化对尾气处理装置停车操作的影响。为了降低尾气SO2排放浓度,对尾气处理装置进行技术改造,硫黄回收装置停车期间的尾气将继续进入尾气处理装置,通过向冷却系统或者清洁洗涤系统加入NaOH等碱性物质,对尾气中的含硫化合物进行吸收,达到降低尾气SO2排放浓度的目的,此过程中不需要对尾气处理装置增加碱洗塔等大幅度技术改造[15-21]。

3.4 对尾气进行循环回收利用

硫黄回收装置在停车阶段,将进入尾气焚烧炉焚烧排放的尾气通过增压后返回到主燃烧炉,回收的尾气通过燃料气与空气配比燃烧后生成高温烟气,增大装置过程气的流量和热量,高温的过程气再次进入反应器内对催化剂床层吹扫除硫和升温,提高除硫效率和催化剂床层的升温速率,该工艺对尾气进行回收循环,可以增加硫黄回收系统除硫过程气的流量,同时尾气为惰性气体,不会对反应器催化剂床层产生影响,可有效降低硫黄回收装置停车期间尾气SO2排放浓度波动[17]。

4 结论

1)天然气净化厂硫黄回收装置在停车过程中采用传统燃料气燃烧除硫工艺存在一定问题,如:热惰性气体流量小,除硫效率低;燃料气与酸气混合燃烧期间酸气组分波动较大,无法精确控制空气、酸气、燃料气流量配比;燃料气和空气流量过小时导致计量不准确等。上述问题造成除硫期间配风困难,尾气SO2排放浓度波动大。

2)为了降低尾气SO2排放浓度,可以采取严格按照风气比进行配风操作、掺配吹扫氮气增加过程气流量、利用现有尾气处理装置进行SO2碱洗、对尾气进行循环回收利用等措施。尤其是利用尾气处理装置对SO2进行碱洗、循环回收尾气中的热惰性气体等先进SO2减排工艺,不但可以降低尾气SO2排放浓度,且不需要对硫黄回收和尾气处理装置进行大幅改造,工艺简单,装置投资和操作成本低,满足环保要求的同时,可实现天然气净化厂节能、降耗、减排的目的,具有较好的经济价值和环保效益。