基于不同粗糙度Ra与Rz的FV520B-I超高周疲劳失效研究

张元良,李瑞品,王金龙,丁明超

(大连理工大学机械工程学院,辽宁 大连 116023)

1 引言

高强度钢FV520B-I作为一种重要的工程材料,具有高强度、高硬度、高耐磨性等优点,被广泛的应用于制造大型机械设备的核心零部件,例如大型离心压缩机叶片等。这些零部件造价昂贵,一旦发生疲劳失效将造成严重的经济损失,甚至导致人员伤亡[1-2]。所以离心压缩机叶片的疲劳寿命通常都需要在107周期以上,也就是达到超高周疲劳的水平。明确FV520B-I的超高周疲劳失效机理能够有效的避免疲劳失效的发生,对于设备的维护和保障人员安全有着重要的意义[3-5]。

粗糙度是反映零部件及试件表面质量、微观几何形状误差的一个重要标准,不同的表面粗糙度对零部件的疲劳性能有着不同的影响[6]。目前用于定量表面表面质量的粗糙度主要分为两种:表面轮廓算术平均偏差Ra及表面轮廓最大高度Rz。在实际的工程案例中,恶劣的工作环境会降低FV520B-I零部件的表面质量,增大表面粗糙度。由断裂力学可知,表面粗糙度值越大,表面的沟痕越深,纹底半径越小,应力集中也就越严重,疲劳强度也越低。因此导致试件的抵抗疲劳破坏的能力越差。从微观方面进行解释,即表面出现了较大的高低不平度,相当于在材料表面形成挤入和挤出,加速了裂纹的萌生,降低了疲劳寿命;从宏观方面讲,大的表面粗糙度促使表面应力集中的形成,而表面应力集中往往就是疲劳源,从而使疲劳极限有明显的降低,进而影响FV520B-I的疲劳寿命,减弱FV520B-I抵抗疲劳失效的能力[7-10]。但是在目前的高强度钢超高周疲劳研究中,主要以内部夹杂物为影响因素,没有明确不同表面粗糙度对FV520B-I超高周疲劳失效的影响,并未对表面粗糙度与超高周疲劳失效之间的关系进行深入的研究。

因此,以不同粗糙度的FV520B-I超高周疲劳试验结果为基础,分析不同形式的表面粗糙度对FV20B-I超高周疲劳失效机理的影响,对维护机械设备的正常运转,提高FV520B-I疲劳寿命预测的准确性提供理论依据。同时,明确表面粗糙度对FV20B-I超高周疲劳失效的影响对丰富FV520B-I超高周疲劳失效研究也有重要的意义。

2 基于不同粗糙度的FV520B-I超高周疲劳试验

2.1 两种表面粗糙度

目前主要通过两种表面粗糙度对零部件的表面质量进行定量表征:表面轮廓算术平均偏差Ra及表面轮廓最大高度Rz。粗糙度Ra表示的是采样长度(lr)内表面轮廓偏移量的绝对算术平均值,具有测量简单、结果偏差小等特点,并且可以同时反映出表面微观几何形貌及表面轮廓锋形貌特征,被广泛应用于实际工况下各类零部件表面质量的定量表征。而粗糙度Rz表示的是采样长度(l r)内表面轮廓偏移量的最大值,即最深的加工沟壑。对于不同的零部件而言,能够通过相同的加工工艺流程来实现一批零部件的Ra值相同,但是每个独立的零部件的Rz值无法保证相同。并且在外加循环载荷的作用下,零部件表面Rz位置形成明显的应力集中,导致该位置及周围的材料抵抗疲劳失效的能力减弱。虽然这种影响不能够直接改变超高周疲劳失效机理及形式,但仍然会对超高周内部疲劳失效的起源位置等因素产生一定的影响,进而影响疲劳寿命。因此,在进行宏观方面的分析时以粗糙度Ra作为主要因素,得到的结果偏于保守,而在进行超高周疲劳失效机理及寿命相关的分析时以粗糙度Rz为主要因素,得到的结果比较具有针对性。

2.2 试验试件与材料

试验所用FV520B-I是一种马氏体沉淀硬化不锈钢,试件材料的化学成分[11-12],如表1所示。

表1 试件化学成分化学成分(wt%)Tab.1 The Chemical Composition of Specimen(wt%)

热处理工艺为(1050±10)℃固溶化处理(1~1.5)h,空冷;(850±10)℃中间调整处理(3~3.5)h,油冷;(470±10)℃时效处理(4~5)h,空冷。热处理后通过试验得到FV520B-I的力学性能[11-12],如表1~表2所示。

表2 FV520B-I力学性能Tab.2 Mechanical Property of FV520B-I

标准疲劳试件为“沙漏型”,根据FV520B-I的具体材料参数计算得到试件尺寸,如图1所示[13]。

图1 试件Fig.1 The Specimen

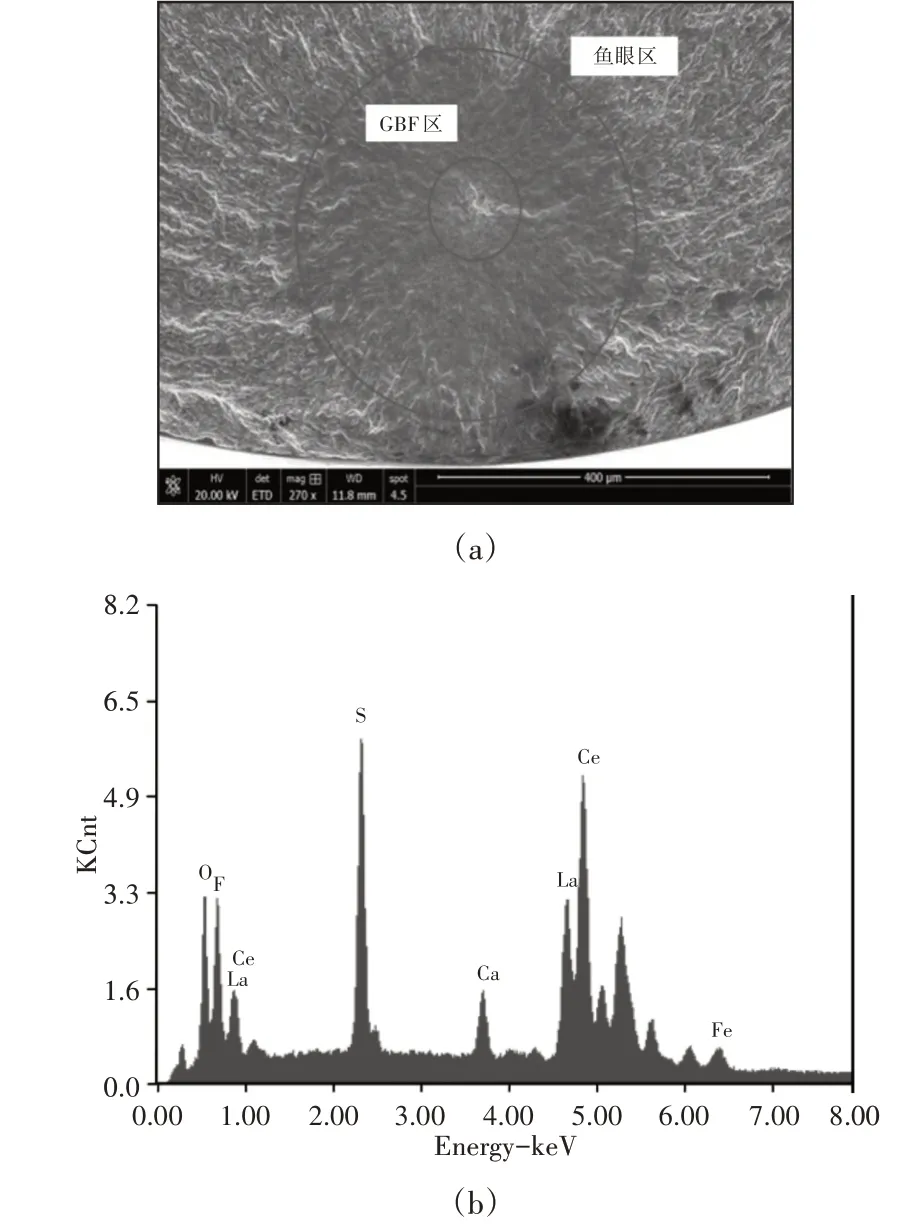

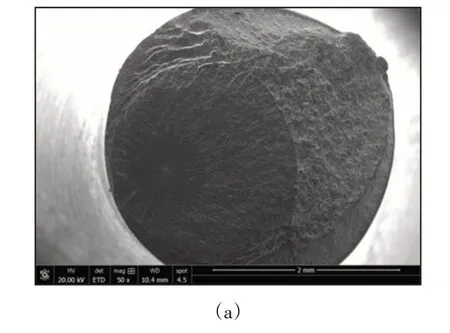

为了研究表面粗糙度对FV520B-I超高周疲劳失效的影响,需要使用不同粗糙度的试件进行试验。在实际工况中,FV520BI零部件的表面粗糙度值小于0.8μm,一些经过抛光加工后的零部件表面粗糙度能够达到0.2μm。结合实际工况中FV520B-I零部件的表面质量情况,将超声疲劳试件的表面粗糙度分为四个层次:Ra1≤0.1μm,0.1μm 试验中使用的是USF-2000超声疲劳试验机,加载频率为20kHz±500Hz。试验中应力比为-1,即对称循环载荷,间歇比为1:2(工作250ms,停止500ms)。使用强冷空气进行冷却,避免发热对实验结果产生影响。使用扫描电镜显微镜(SEM)对试件断口进行观察,对内部夹杂物尺寸、GBF去尺寸、鱼眼区尺寸及失效源与试件表面距离之间的距离进行测量并记录。使用能谱分析仪对疲劳失效源及其附近区域的化学成分进行能谱分析,确定引起疲劳失效的主要损伤形式。 不同粗糙度试件得到的疲劳实验数据分布,分布趋势基本一致,如图2所示。 图2 实验数据分布Fig.2 The Distribution of the Experimental Data 图中有三个试件的疲劳失效发生于表面,对应的应力幅值为600MPa和575MPa,此时表面粗糙度分别为Ra1,Ra2及Ra3,相应的疲劳寿命小于107周次。剩余表面粗糙度为Ra1,Ra2及Ra3的试件疲劳失效均发生于内部,并且疲劳寿命基本都处于超高周疲劳范畴。当表面粗糙度为Ra4时,超高周疲劳现象明显,所有的试件疲劳失效均发生于内部,没有表面失效的情况,并且所有的失效均为超高周疲劳失效,疲劳寿命大于107周次。 使用扫描电镜显微镜对试件断口进行观察,并通过能谱仪对试件断口的化学成分进行分析。疲劳寿命小于107的试件断口特征,疲劳失效起源于表面疲劳损伤,并且在断口表面可以观察到很多从表面向内部基体材料延伸而当辐射状条纹,这符合表面疲劳失效的断口特征,如图3所示。 图3 表面失效断口形貌Fig.3 Fhe Fracture Surface of Surface Failur e 在超高周疲劳范畴内(疲劳寿命大于107周次),四组不同粗糙度试件的疲劳失效均发生于内部,这说明表面微观缺陷的变化对疲劳失效形式没有影响。但是通过对失效断口进行能谱分析发现,表面粗糙度会对引起疲劳失效的具体损伤形式产生影响。 引起超高周疲劳失效的损伤形式包括两种:内部夹杂物及基体材料。当疲劳失效是由内部夹杂物引起时,可以在断口表面观察到明显的GBF区及“鱼眼区”,如图4所示。能谱分析显示,在断口区域存在S、Ti、Al及O等元素的富集,这也表明疲劳失效是由夹杂物引起。 图4 夹杂物引起的断口形貌及能谱分析结果Fig.4 The Fracture Surface of Internal Failure 当超高周疲劳失效起源于内部基体材料时,如图5所示,断口表面同样能够观察到GBF区及“鱼眼区”,但是边界不明显。能谱检测结果显示,断口区域内主要为Fe元素,并没有出现非Fe元素的富集现象。 图5 基体材料引起的失效断口及能谱分析Fig.5 The Internal Failure Caused by Matrix Material 将上述三种失效形式:表面疲劳失效、内部夹杂物引起的疲劳失效及内部基体材料引起的失效,根据不同的粗糙度Ra进行分类。随着粗糙度Rz的变化,各类失效形式的数量发生了变化,如图6所示。 图6 失效类型与表面粗糙度Fig.6 The Distribution of the Fatigue Failure Type 由上图可知,当表面粗糙度较小时(Ra1),内部基体材料与内部夹杂物对超高周疲劳失效的影响相同,分别由这两类疲劳损伤因起的疲劳失效数量基本一致。随着表面粗糙度增大至Ra3时,实验现象表明内部基体材料对疲劳失效的影响逐渐减弱,内部夹杂物成为主导因素,内部夹杂物引起的失效数量增加,基体材料引起的失效数量降低。当表面粗糙度增大到Ra4时,实验结果显示各类失效类型所占比例趋于平稳,虽然出现了一例由基体材料引起的疲劳失效,但是内部夹杂物仍然是超高周疲劳失效的主要因素。在现有的超高周疲劳理论中,内部夹杂物为超高周疲劳失效的主要因素。但是根据实验现象可知,当表面粗糙度较小时,内部基体材料曲线同样对超高周疲劳失效有显著的影响,并引起最终的失效。只有当表面粗糙度增大时,才会出现内部夹杂物引起疲劳失效的现象。虽然表面粗糙度从Ra1变为Ra2时增加了一倍,但是增幅只有0.1μm,这表明高强度钢FV520B-I超高周疲劳失效对表面粗糙度存在一定的敏感性,比较小的增幅就能引起超高周疲劳失效因素由基体材料和内部夹杂物共同作用转变为内部夹杂物单一因素作用。 表面粗糙度Rz表示的是在测量范围内加工沟痕的最大峰值与最大谷值之和,表示的表面微观缺陷的一个最大值,这与Ra所表示的平均值不同。根据当试件表面存在单一或者局部较大加工沟壑时,相应的表面粗糙度Rz值较大,此时该位置容易产生明显的应力集中,并导致疲劳强度降低。因此在分析表面粗糙度对超高周疲劳失效影响时,Rz同样是一个不可忽略的因素。疲劳失效起源位置距离试件表面的距离(Da-s)同样是影响超高周疲劳失效的一个重要因素,如图所示为表面粗糙度Rz与疲劳失效位置距离表面的距离之间的分布。 上图所示表面粗糙度Rz与失效起源位置距表面距离Da-s之间的分布满足以下总体特征:(1)应力幅值小于600MPa时,实验现象表明粗糙度Rz与疲劳失效起源位置距表面距离Da-s之间呈正相关;(2)应力幅值增大至600MPa时,实验现象表明二者之间呈负相关。 (1)当应力幅值小于600MPa时,随着表面粗糙度Rz的增大,试件表面的应力集中越来越明显,此时疲劳失效起源表面的可能性增大,形成了表面疲劳损伤与内部疲劳损伤之间的激烈竞争。另一方面,应力集中导致的表面应力状态恶化也促进了表面硬化的发展。但是由于二者之间激烈的竞争以及较大的表面粗糙度Rz,导致表面必须通过更多的循环载荷才能形成表面硬化层。而表面硬化层对疲劳失效起源于表面起到了抑制作用。表面粗糙度Rz越大,形成表面硬化所需的疲劳载荷周次越多,表面硬化层对表面疲劳失效的抑制作用越明显,因此疲劳失效越不容易从表面起源。而内部较深的疲劳损伤有更多时间来进行疲劳裂纹的扩展,从而引起疲劳失效,如图8所示。同时,由于应力幅值的增大对疲劳失效起到了促进作用,因此随着应力幅值的增大,逐渐淡化了表面粗糙度Rz对疲劳失效起源位置距表面距离的影响,如图7中表面粗糙度Rz与Da-s的分布之间的定性关系曲线斜率逐渐降低。 图7 表面粗糙度Rz与Da-s的分布Fig.7 The Distribution of Rz and Distance D a-s 图8 粗糙度Rz对Da-s的影响Fig.8 Effect of Rz on D a-s (2)当应力幅值增大至600MPa时,应力幅值对疲劳失效的影响增强,虽然最终失效仍起源于内部,但是疲劳寿命降低到107周次附近。此时内部疲劳损伤对疲劳失效的影响减弱,表面微观缺陷(以表面粗糙度作为定量表征)对疲劳失效的影响逐渐增强。因此当表面粗糙度Rz增大时,应力集中更加明显,疲劳失效倾向于向应力集中大的位置靠近。因此存在较大表面微观缺陷的位置更容易引起表面疲劳失效,此时表面粗糙度Rz与疲劳失效起源位置距表面距离之间成负相关。 基于FV520B-I不同粗糙度的超高周疲劳实验结果与经典的断裂力学,分析了超高周疲劳失效与粗糙度Ra及Rz之间的关系,得到了以下结论:(1)在超高周疲劳范畴中,表面微观缺陷对引起疲劳失效的内部损伤形式有影响,但是内部疲劳损伤仍为引起疲劳失效的主要因素,以FV520B-I基于内部夹杂物的疲劳寿命预测模型进行疲劳寿命预测;(2)随着表面粗糙度Ra增大,超高周疲劳失效主要因素从基体夹杂物与内部夹杂物的共同作用转变为内部夹杂物单一因素作用;(3)应力幅值为500MPa至575MPa时,表面粗糙度Rz与疲劳失效起源位置距表面距离成正相关,应力幅值达到600MPa时,二者呈负相关。 明确表面粗糙度对超高周疲劳失效的影响有助于提高FV520B-I超高周疲劳寿命预测的结果,对丰富FV520B-I的超高周疲劳研究有比较重要的理论价值,对保障实际工况中机械设备的正常运行及人员安全、避免事故的发生有比较重要的实际意义。在研究FV520B-I超高周疲劳失效的过程中涉及到材料科学、力学、机械科学等多门学科,并且研究表面粗糙度对超高周疲劳失效的影响是一项基础工作,因此还存在着一些需要解决的难题。首先,需要进一步开展大量不同粗糙度的FV520B-I超高周疲劳实验,根据实验结果及现有的公式将表面粗糙度对FV520B-I超高周疲劳失效的影响进行定量表征,明确二者之间的映射关系。 其次,在进行FV520B-I超高周的疲劳失效分析时,应将表面粗糙度的影响与内部夹杂物的影响进行耦合,并结合应力幅值、零部件尺寸等因素,建立一个考虑因素全面的疲劳失效模型。 这些都是疲劳寿命预测领域目前面临的很重要并且亟待解决的问题,这也将是FV520B-I超高周疲劳疲劳研究领域今后应该继续努力的方向与重点。2.3 实验方法

3 表面粗糙度对FV520B-I超高周疲劳失效的影响

3.1 粗糙度Ra对FV520B-I超高周疲劳失效的影响

3.2 表面粗糙度Rz对超高周疲劳失效位置的影响

4 结论