全自动热处理生产线工艺应用研究

牟怀飞,张楠,冯凯强,刘海燕,李丹,张仙平

第一拖拉机股份有限公司 河南洛阳 471003

1 序言

我公司引进的一条易普森箱式多用炉全自动生产线主要由3台渗碳主炉、3台回火炉、1台清洗机以及1台双向装/卸料车等组成,并且配备AutoMag4.0生产线自动控制系统。炉膛有效尺寸为1220mm×760mm×760mm,最大装炉量1000kg(包括夹具),炉壁为油冷方式。该自动生产线主要用于轴齿件的渗碳、碳氮共渗、淬火及回火等热处理工艺。下面简述该生产线的特点。

1.1 氮-甲醇气氛

该多用炉全自动生产线选用的氮-甲醇气氛控制系统。将特定比例的氮气和甲醇直接通入渗碳炉内,甲醇在炉内充分裂解并与氮气混合,形成类似于吸热式气氛的稀释保护气氛。同时,通入丙酮作为富化气、空气作为平衡气,通过控制丙酮和空气的通断来调节碳势。

1.2 计算机控制系统

采用AutoMag4.0自动生产管理软件,用于热处理工艺的登记、记录和归档;计算机辅助全自动装卸,灵活程序管理。控制系统由多个部件组成,可以控制和监控设备的各种不同操作,每个设备区域有单独的计算机与设备通信;生产时只需选择所需的程序号,计算机即可按照程序控制温度、碳势,自动完成渗碳淬火、回火等机械动作,计算机还显示现行状态及处理历史。

1.3 气氛控制系统

采用Carb-o-Prof软件,该软件具备工艺程序仿真、工艺自适应控制、报警记录、炉料档案、材料数据库与合金系数计算、模拟图动态显示、故障报警记录及ERP接口等功能。其中,氧探头采用整根二氧化锆管,并增加补偿电解质,增加了信号稳定性,提高了使用寿命[1];氧探头接触电极使用特殊合金,保证了测量精度。

1.4 安全防护

1)如果电源或保护气体供应发生故障,炉内将自动充氮气净化。若炉子不是用于氮碳共渗,当炉内温度降至安全点 750℃以下(例如,由于加热发生故障)以及炉子运行失控时,炉内也能自动充氮气(进出炉的延时期内除外)。

2)如果热电偶断裂或超温,则炉子停止加热。

3)在自动操作方式中,工件在炉内的传送有保护功能,以免在工作位置上重复装料。

4)若一个炉内的传送动作未能在规定的安全时间内完成,则进行声光报警。

5)在有淬火室排气口点燃的条件下,炉内传送链才能动作。

6)淬火油超温或搅拌系统发生故障时,则停止淬火油加热并且进行声光报警。

2 性能测试

2.1 温度均匀性测试

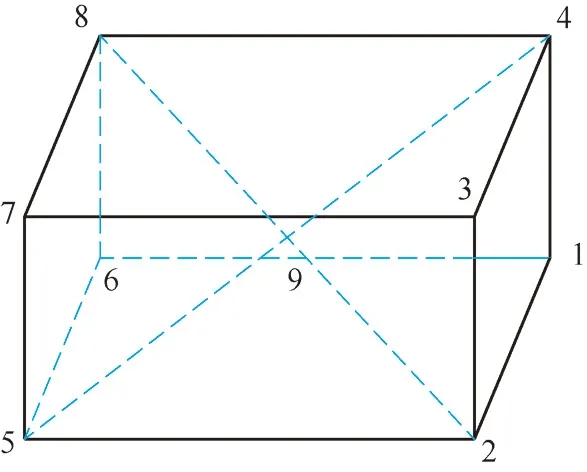

对多用炉全自动生产线中渗碳主炉和回火炉的温度均匀性进行了全面测试,包括渗碳淬火炉850℃、900℃、930℃的炉温均匀性,高温回火炉180℃、550℃的炉温均匀性以及低温回火炉180℃的炉温均匀性;采用9点测温,热电偶布置按GB/T 9452—2012《热处理炉有效加热区测定方法》规定布置,如图1所示。

图1 炉温均匀性测试热电偶分布

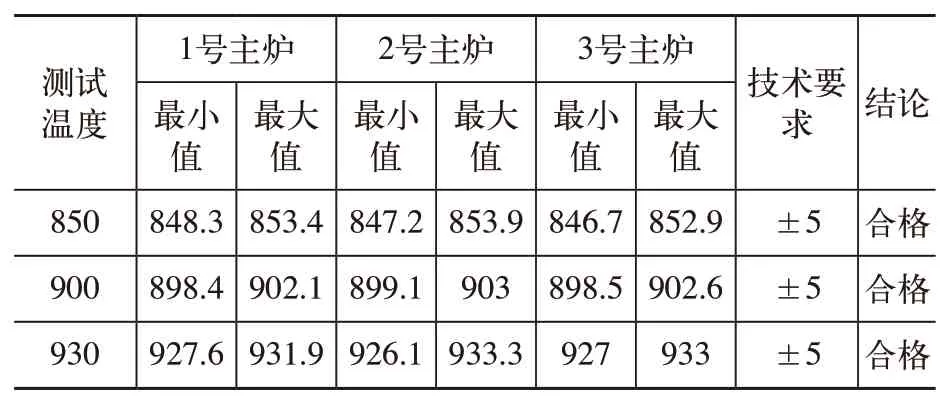

渗碳淬火炉炉温均匀性测试结果见表1,回火炉炉温均匀性测试结果见表2。测试结果表明,多用炉全自动生产线的渗碳淬火炉炉温均匀性为±3.9℃,回火炉炉温均匀性为+2.4~-1.8℃,符合要求。

表1 渗碳淬火炉炉温均匀性测试结果 (℃)

表2 回火炉炉温均匀性测试结果 (℃)

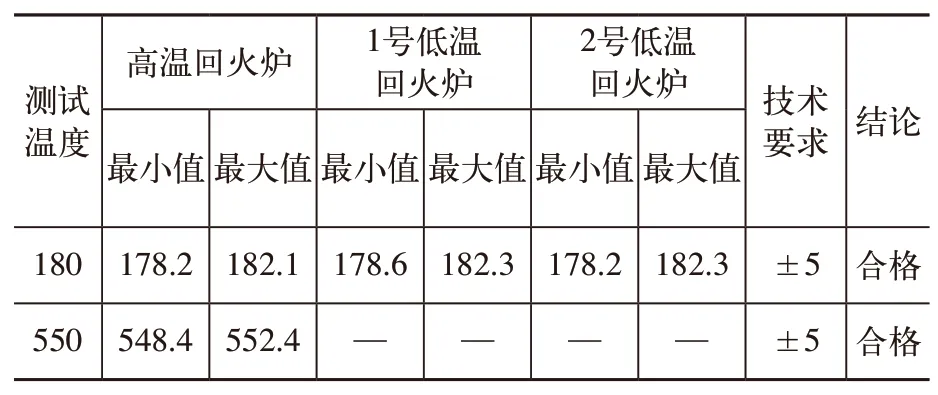

2.2 层深以及组织均匀性

对渗碳淬火炉进行了渗层均匀性测试,对3台渗碳炉分别进行3次9点试验,热后分别对其有效硬化层深、表面硬度及金相组织等进行检测(见表3)。结果显示,9点位置的有效硬化层深均匀性、硬度均匀性及金相组织都大大满足了轴齿件产品的技术及标准要求。

表3 渗碳淬火炉有效硬化层深、金相组织均匀性测试结果

除了9点试验外,还针对同一工艺进行了多批次的工艺试验,对各炉次的热处理指标进行了统计,结果见表4。从对比结果来看,其有效硬化层深和表面硬度波动量比较小,金相组织级别远高于标准要求,同工艺下的热处理质量比较稳定。

表4 同工艺不同炉次的有效层深、金相组织均匀性测试结果

3 减少热处理变形的工艺研究

由于渗碳淬火热应力和组织应力的综合影响会引起工件变形(如细长轴件、花键孔零件,特别是不规则结构零件尤为明显),所以为了减少渗碳件的变形,此次试验通过采取调整工艺参数,制作专用工装,提高淬火冷却介质温度,以及改变工件的装炉方式等措施,明显改善了工件的变形情况[2]。其中在淬火控制方面,由安装在油槽两侧的4个搅拌器及其相应的导流系统实现强力搅拌循环,淬火油槽分隔成多个栅格,使得淬火油能够均匀地穿过所有的工件缝隙,保证各部位工件冷却速度的一致性;同时,选择冷却速度较慢的好富顿755H等温淬火油,为减小淬火变形提供了必要条件。

以下是三种热处理变形较难控制的零件,看一下工艺试验结果。

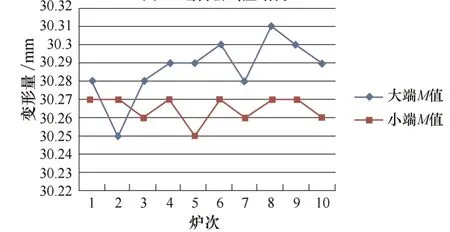

3.1 啮合套齿座

啮合套齿座结构如图2所示。渗碳层深0.8~1.2 m m,齿面硬度5 8~6 4 H R C,内花键M=φ30.23mm±0.05mm。装炉方式为大端朝下平装,热处理工艺参数见表5。该零件属于典型不对称结构,上下壁厚不均匀,易导致热后内花键M值缩量不一致,小端比大端缩量大,上下锥度也较大,易造成综合塞规大端过、小端不过的现象。本次通过工艺试验,从其检测结果来看,大小端锥度在0.05mm以内,M值变化比较稳定,如图3所示。

图2 啮合套齿座结构

图3 啮合套齿座热后M值变化

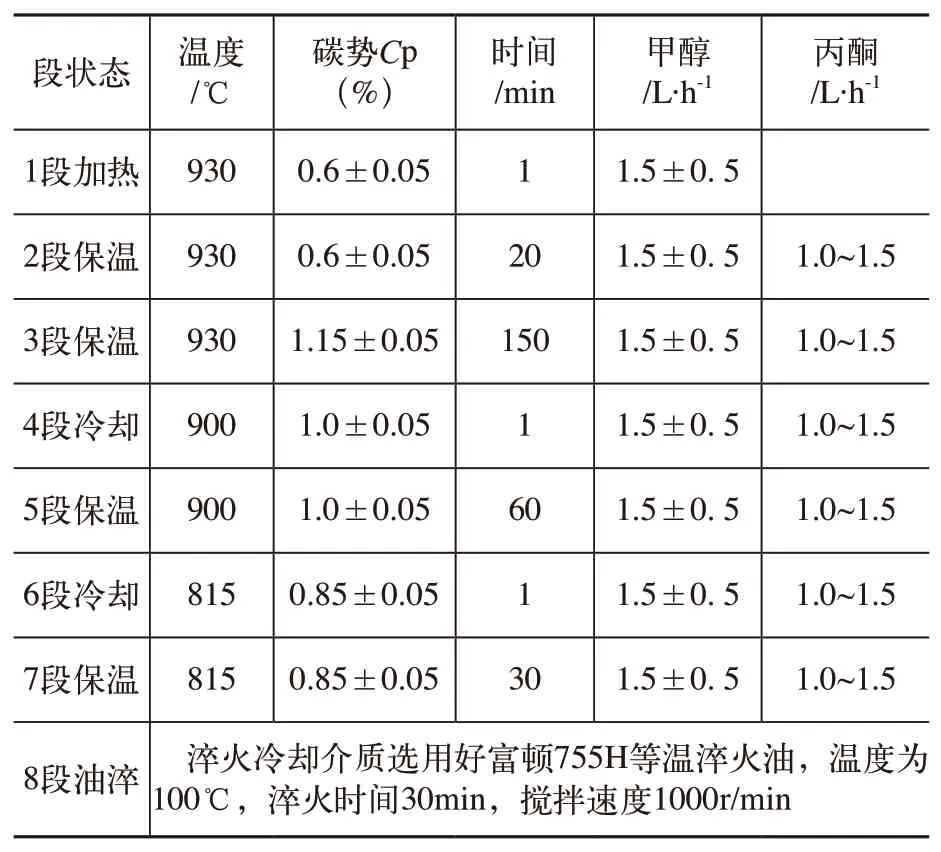

表5 啮合套齿座热处理工艺参数

3.2 中档从动齿轮

中档从动齿轮结构如图4所示。有效硬化层深1.0~1.4mm,内花键M=φ30.26mm±0.05mm,此零件为大径定心类内花键零件,产品对大径尺寸要求为44.9+0.035+0mm,其公差范围小且内花键上下端壁厚不均,热后零件经常因小端缩孔及大径尺寸超差而报废,热处理变形很难控制。本次试验通过采取降低渗碳、淬火温度以及提高淬火油温等措施[3],最终满足大径塞规过端过、止端止的工艺要求,M值缩量在0.08~0.16m m,如图5所示。大径缩量在0.02~0.035mm,热处理变形得到有效控制(见表6)。

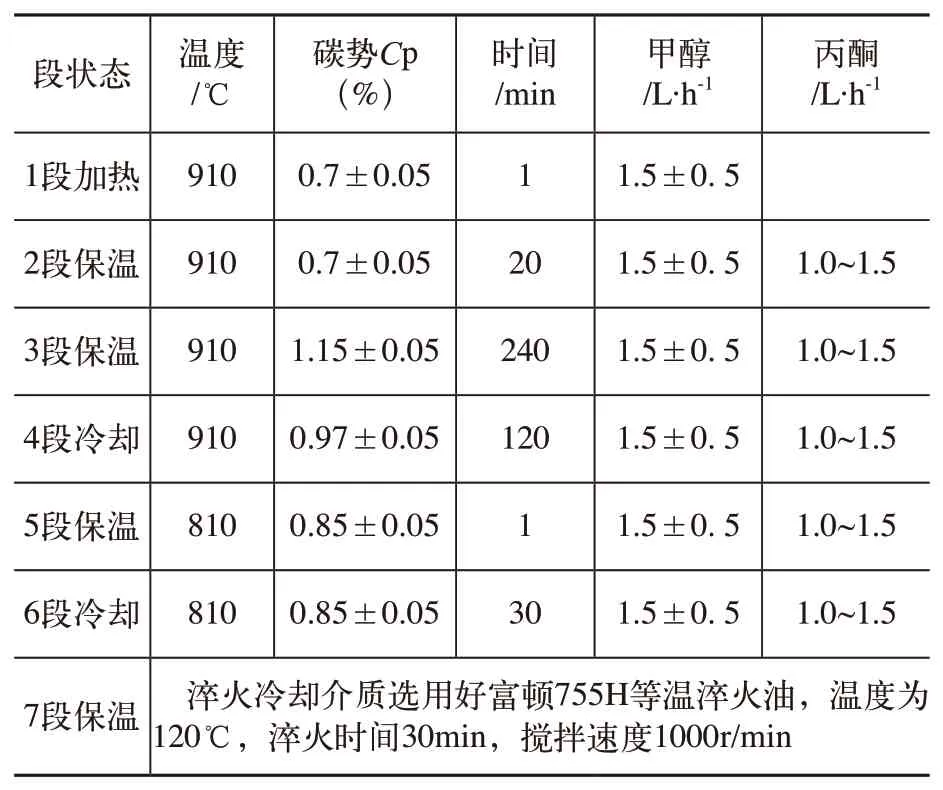

表6 中档从动齿轮热处理工艺参数

图4 中档从动齿轮结构

图5 中档从动齿轮热后M值变化

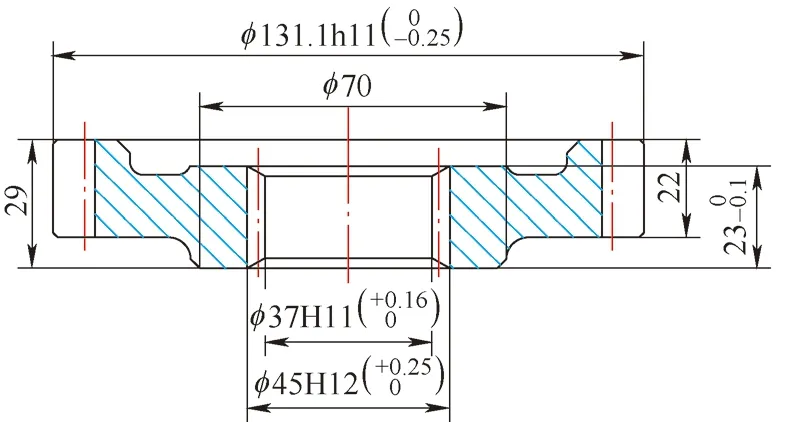

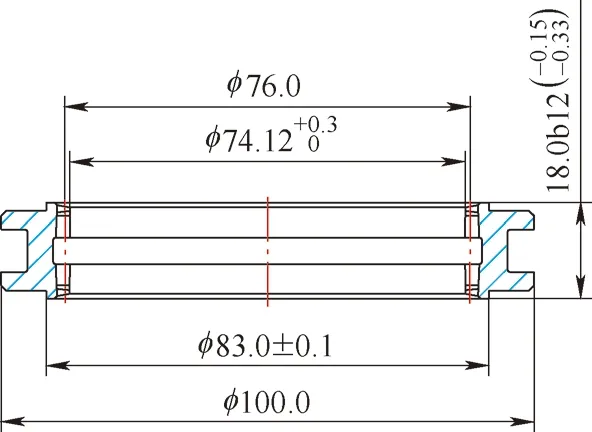

3.3 薄壁啮合套

薄壁啮合套结构如图6所示。渗碳层深0.8~1.2mm,内花键M=φ70.98mm+0.12mm,翘曲≤0.10mm。该零件属于薄壁啮合套类结构,渗碳淬火后容易产生圆度超差和翘曲,且内花键缩量也不易保证,热后经常不是圆度超差就是翘曲不合格,影响零件热回。此次采用易普森多用炉对该零件进行工艺试验,装料方式采用平装,通过采取降低淬火温度,采用755H等温淬火油等措施,热后检测零件M值缩量稳定变形量在0.06mm以内,圆度在0.04mm以内,翘曲≤0.07mm,结果如图7所示。

图6 薄壁啮合套结构

图7 啮合套热后M值变化

3.4 AutoMag4.0生产系统的应用

AutoMag4.0为自动生产管理系统,可自动完成从备料到卸料的一系列热处理工艺过程,并能做到远程控制。新建线的工艺路线为:人工对零件料盘装料→人工输入上线指令并自动生成生产线管理批次代码和生产工序卡→自动线根据炉线资源现状自动安排入线料盘的热前等待、前清洗、渗碳直淬(或缓冷)、清洗、高温或低温回火(风冷)、热后(卸料)等待→人工对热后零件卸料转移至后工序;生产线的料盘计划由系统自动进行生产过程控制,期间无需另外人工干预(日常巡检、点检除外)。因此,正常工艺生产条件下,新建线配置的18个固定等待站台(其中3个带风冷功能)可满足全线不少于连续30h的上下料周转占用量,极大程度地减少了人力资源的投入。

4 结束语

1)通过全自动生产线的工艺开发应用,提升了齿轮件渗碳淬火指标。渗碳直淬工艺的硬化层深均匀性达到±0.08mm,硬度均匀性达到±1.5HRC,金相组织级别高于相关标准要求。

2)通过运用生产线自动控制系统,实现了全自动渗碳淬火生产线工艺过程的控制,全线自动生产过程无需人工干预,极大节省了人工成本。

3)在改善加热及淬火条件、选用合适的淬火冷却介质条件下,通过采取改变装料方式、设计装炉工装、调整工艺参数及淬火油温等措施,减小了热处理变形,提高了零件的尺寸精度。