粉煤灰空心微珠强化厚型钢结构防火涂料的制备及性能

王卫江 ,张永锋 ,,张泓,公彦兵

(1.内蒙古工业大学化工学院,内蒙古 呼和浩特 010051; 2.内蒙古自治区煤基固废高效循环利用重点实验室,内蒙古 呼和浩特 010051)

中国是全球最大的煤炭生产国和消费国,煤炭曾一度占中国能源结构的70%[1-2]。粉煤灰是燃煤电厂高温燃烧产生的副产物,是我国目前最多的工业固体废弃物之一[3]。2018年我国粉煤灰年产量超过5.5亿t,由于利用率不足,粉煤灰累计总产量超过30亿t[4],因此需要研究更多的绿色方案来回收利用,以减小对环境的破坏[5]。其重要组分——粉煤灰空心微珠(FAC)的质量分数为0.01% ~ 4.80%[6],具有轻质、隔音、隔热、耐高温等特点,被应用在诸多工业行业[7-8]。近年来研究集中于利用FAC处理生活废水、增强混凝土性能,以及制备催化剂、复合材料、隔热涂料、防火材料等[9-15]。厚型钢结构防火涂料中通常需添加大量轻质组分(膨胀珍珠岩、蛭石等)来强化其性能。本文选用小粒径FAC作为隔热填料,研究了其掺量对防火涂料理化性能及耐火性能的影响,为粉煤灰的回收利用提供参考。

1 实验

1.1 原料与仪器

BA-201型纯丙乳液、5040型聚羧酸钠盐分散剂、RM-2020改性聚氨酯流变改性剂,山东优索化工科技有限公司;氢氧化镁,苏州市泽镁新材料科技有限公司;锐钛型钛白粉,广州枫森新材料有限公司; 活性硅酸钙,内蒙古伊晨环境材料有限公司;GS-T128型涂料消泡剂,GS化学;增塑剂DOP,齐鲁石化;醇酯十二,广州市润宏化工有限公司;RF405型防锈底漆,上海斯鼎涂料有限公司。

BD-232WD型恒温恒湿培养箱:万科试验仪器;JB200-D型电动搅拌器:上海圣科仪器设备有限公司;SU8020型扫描电子显微镜:日本日立公司;STA449F3型同步热分析仪:德国NETZSCH公司;D8 ADVANCE型X射线粉末衍射仪:德国布鲁克公司。

1.2 预处理

1.2.1 FAC的筛出

将粉煤灰倒入充满水的1 m3聚丙烯搅拌槽中搅拌0.5 h,再用200目的标准筛收集中上层的悬浮物,置于120 °C烘箱中6 h。随后用80目的标准筛对烘干后的悬浮物进行筛分,筛余物进行硅酸钠溶液及氢氧化铝的制备,筛下物作为填料来制备防火涂料。

1.2.2 硅酸钠溶液及氢氧化铝的制备

将筛余物破碎后进行6 h的球磨改性,随后与复配碱(Na2CO3与NaOH质量比为1∶1)在马弗炉中进行800 °C、3 h的焙烧,焙烧产物以12%(质量分数,后同)盐酸溶液在温度60 °C和液固比9∶1的条件下酸浸15 min,然后进行过滤,滤渣在反应温度110 °C、液固比5∶1、碱15%、反应时间1 h的条件下进行碱溶,得到SiO2含量为18.8%的硅酸钠溶液;用NaOH溶液调整滤液pH至12左右,通入CO2进行碳分反应,过滤后烘干,得到氢氧化铝。

1.2.3 基材的预处理

先用除锈机对120 mm × 120 mm × 3 mm的Q235钢进行表面打磨。再将60 g NaOH、40 g Na2CO3和20 g Na3PO4配成1 L水溶液,将钢板浸入其中30 min进行碱洗除油。然后用5%盐酸溶液浸泡钢板1 h进行酸洗除锈,随即刷涂一道防锈底漆,最后待其表面干燥后刷涂防火涂料。

1.3 厚型钢结构防火涂料及其涂层的制备

将39%硅酸钠溶液倒入分散容器中,用分散机进行2 000 r/min的中速分散,随后加入19%阻燃剂(由质量比为1∶1的氢氧化铝与氢氧化镁组成)、9%钛白粉及2%活性硅酸钙,待粉料均匀分散后加入13%水和适量分散剂,在4 000 r/min下高速分散15 min。随后加入15%纯丙乳液和3%助剂,在2 000 r/min下中速分散10 min。然后将分散机分散盘更换为不锈钢三叶片,以1 500 r/min慢速搅拌10 min,搅拌过程中加入一定量的FAC。浆料搅拌好后移入容器中静置待用。

采用分步涂刷方式,第一层表干后涂刷下一层,每次涂刷厚度为2 ~ 3 mm,涂刷至一定厚度[理化性能(8 ± 2) mm,耐火性能(27 ± 2) mm]后置于恒温恒湿培养箱(25 °C,相对湿度60%)中养护28 d。

1.4 性能测试

1.4.1 理化性能

用手指轻触表面,涂料没有粘在手上即可认为表面干燥,表干时间以h或min计。

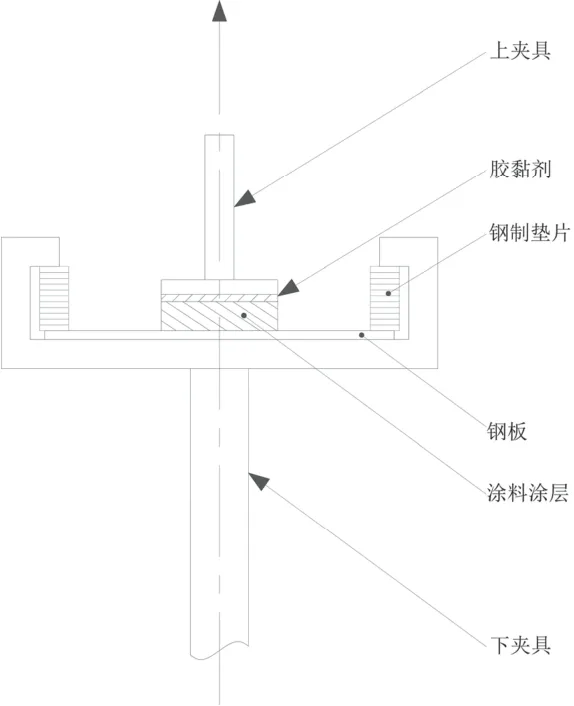

如图1所示,在养护好的涂层中央4 cm × 4 cm区域内均匀涂刷改性丙烯酸酯胶黏剂,令上夹具与胶体相连,利用砝码压实,并于标准条件下养护3 d,随后沿上夹具边缘切至钢板底材,置于上海华龙测试仪器股份有限公司的WDW-10型电子万能试验机上,以1 800 N/min的速率垂直向上增加载荷,记录试样破坏时的最大拉伸载荷,计算得到粘结强度。

图1 测试粘结强度的装置示意图 Figure 1 Schematic diagram of the device for testing the bonding strength

在70.7 mm × 70.7 mm × 70.7 mm的金属试模内壁涂上一薄层机油,注入涂料,摇动抹平后在标准条件下养护,干燥固化后脱模,置于60 °C烘箱中干燥2 d。选择试件的一面作为受压面,用卡尺测量其边长(精确至0.1 mm)。将受压面向上置于万能试验机上,以180 N/min的速率垂直向下加载荷,记录试件破坏的最大载荷,从而计算抗压强度。

试样制备方法同抗压强度测试。用电子秤和卡尺分别测量试件的质量和体积,两者比值即为干密度(单位:kg/m3)。

用石蜡与松香(质量比1∶1)的混合溶液封边养护好的试件四周,宽度1 cm,在标准条件下放置1 d。 将试样置于25 °C的空气中18 h,然后将试件放入-20 °C低温箱中冷冻3 h,取出后立即放入50 °C恒温箱中恒温3 h,取出试件后置于空气中。继续进行15次循环,观察是否开裂、剥落或起泡,以此表征试样的耐冷热循环性能。

将试件(封边方法同耐冷热循环性试验)的2/3浸泡在室温自来水中24 h,取出后用滤纸吸干,观察是否起层、发泡或脱落,以此测试其耐水性。

1.4.2 耐火性

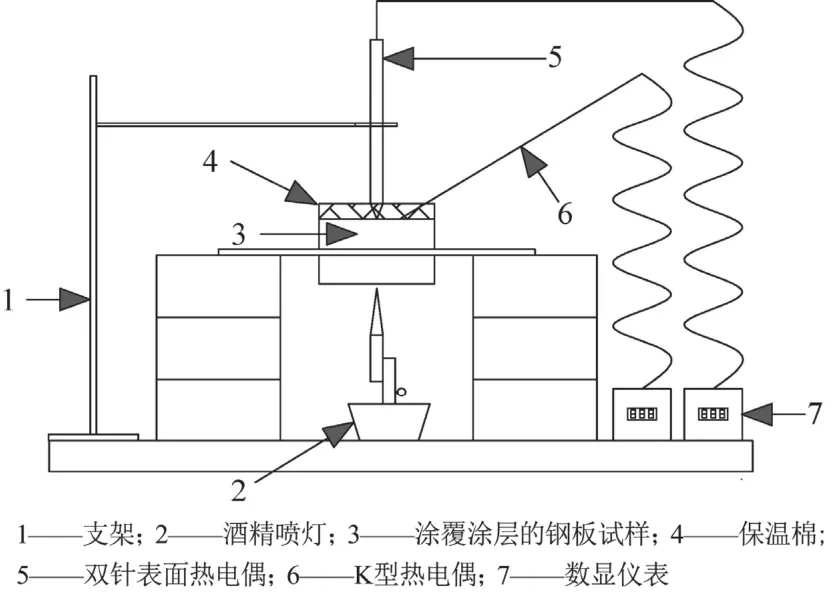

采用小板背面受火燃烧法测试耐火性,试验装置如图2所示,以3 h后试样背部终点温度作为评价指标,或者涂层出现脱落即可停止试验。试验前后试件厚度差记为涂层的膨胀厚度(单位:mm)。

图2 耐火试验装置示意图 Figure 2 Schematic diagram of the device for fire resistance test

1.5 计算防火涂料等效热阻的方法

利用等效热阻参数,对厚型防火涂料保护下的钢结构的温升情况进行模拟。火灾条件下构件的传热问题属于非稳态传热问题,直接求解难度很大,只能通过数值计算求解[16]。王安彬等[17]提出了如式(1)所示的防火涂料在火灾下钢构件升温的迭代计算方法。

其中λi代表等效导热系数[单位:W/(m·°C)];di为涂料初始厚度(单位:m);ρs为钢构件密度(单位:kg/m3);Cs为钢构件比热容[单位:J/(kg·°C)];V为单位长度钢构件的体积(单位:m3/m);Fi为单位构件长度上涂料保护层的内表面积(单位:m2/m);θg为t时刻空气温度(单位:°C);θs为t时刻钢板的温度(单位:°C);Δt为时间步长(单位:s);Δθs为时间步长内构件的温升(单位:°C)。

韩君等[18]利用一定温度范围内热传导系数的平均值作为等效热传导系数。王霁等[19]提出了膨胀型防火涂料分段等效热阻Ri[见式(2)]的概念,分别计算涂料受火膨胀前、膨胀后不同阶段的等效热阻,更加准确地描述构件的升温过程。

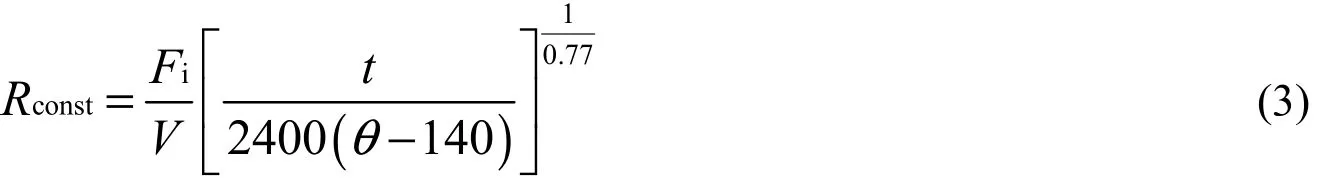

Li等[20]在等效导热系数基础上,利用涂料的固定等效热阻Rconst[见式(3)]来评价其隔热性能。

综上,结合耐火试验的实际情况,即涂层在受热时就膨胀,无需对过程进行分段。利用上述公式,得到如式(4)所示的等效热阻的计算公式。

将测试参数、环境条件、钢构件参数等输入式(4),得到等效热阻随时间的变化趋势并计算出平均等效热阻;在式(1)和式(2)的基础上分别用平均等效热阻及式(3)计算得到的固定等效热阻反算构件的温升情况,从而评价防火涂料的耐火性能。

2 结果与讨论

2.1 FAC掺量对表干时间的影响

从图3可见,随着FAC掺量增加,表干时间呈下降趋势,表明FAC可有效缩短涂层的表干时间。在一定条件下,增加FAC掺量即提高涂层固含量,令涂层干燥速率加快。然而FAC具有亲水性,吸水后的水膜很厚,在一定程度上表现出保水性,对水性涂料的干燥表现出延缓作用,在两者相互作用下,涂层的表干时间呈下降趋势。

图3 FAC掺量对表干时间的影响 Figure 3 Effect of FAC content on dry-to-touch time

2.2 FAC掺量对粘结强度的影响

FAC掺量增加导致粉料的含量增多,刚性逐渐变强,对基层的渗透粘附性逐渐减小,粘结强度逐渐下降[21];然而FAC相对于其他填料具有较大的比表面积,FAC掺量增加会减小填料的比表面积,更有利于粘结剂对填料体系的粘结。从图4可知,随着FAC掺量增加,涂层的粘结强度先降低后升高,并于掺量为4%时达到最小,为0.42 MPa。

图4 FAC掺量对粘结强度的影响 Figure 4 Effect of FAC content on bonding strength

2.3 FAC掺量对耐水性的影响

从图5可见,随着FAC掺量增加,涂层起泡、分层现象得到了明显缓解,FAC掺量增至8%以上后,起泡现象基本消失。在水性涂层中,水分子除自由传输外还与亲水基团结合,使涂层聚合物结构发生溶胀。在溶胀处水分子扩散速率显著增大,水分子顺着溶胀处更快速扩散至涂层深处。水分子与涂层的亲水基团形成水分子新的吸附中心,将进一步吸引水分子向涂层/金属界面渗透[22]。以纯丙乳液为主要成膜物的涂层存在较多羧基,因此耐水试验后涂层出现较为严重的起泡、起层现象。归因于粒径不同的FAC在涂层中大量无序排列,对水分子扩散施加“迷宫”效应,增大了水分子通过涂层的扩散路径的长度,增强了涂层的耐水性[23],从而缓解了涂层起泡等情况。

图5 FAC掺量对耐水性的影响 Figure 5 Effect of FAC content on water resistance

2.4 FAC掺量对耐火性的影响

从图6可知,不同FAC掺量的防火涂料的背温曲线趋势基本一致,由初始阶段的快速升温,到平衡阶段(温度变化±1 °C),再进入后期快速升温阶段。前期尚未完全形成膨胀层,涂层防火主要依靠其自身的低导热性和阻燃性,热源的热量直接传递到钢板底材,因此初期温升较快;随着试验进行,热源提供的热量已经能够满足部分阻燃剂分解吸热及形成部分膨胀层所需,热源提供的热量与阻燃剂分解吸热及试样向环境中散失的热量达到相对平衡,此阶段背温缓慢升高;随着热源持续加热,涂层的高温部分向底部延伸,促进底层的阻燃剂分解吸热并持续膨胀,此阶段膨胀层厚度持续增加,涂料的孔洞结构基本形成(见图7)。热量向涂料底层传递的主要方式变为热辐射,阻燃剂分解吸热不足,致使体系中热量“供大于求”,因此进入快速升温阶段,但由于形成了导热系数相对较低的膨胀层,升温速率低于初始阶段。

图6 不同FAC掺量的防火涂层耐火试验结果 Figure 6 Fire resistance test results of fire resistive coatings with different FAC contents

图7 FAC掺量为8%的防火涂层在耐火试验前(a)后(b)的SEM照片 Figure 7 SEM images of the fire resistive coating containing 8% FAC before (a) and after (b) fire resistance test

FAC防火涂料发挥防火作用主要依靠FAC本身以及受热膨胀后形成孔洞结构的低导热性。由图6b可知,在本文的FAC用量范围内,膨胀层厚度呈递减趋势。这主要是由于FAC掺量增加,膨胀组分含量就会相对减少,膨胀层厚度随之减小,导致孔隙率下降,而孔洞结构减少会对耐火性能产生负面影响。

在FAC掺量不大于8%的情况下,背温终点随FAC含量增大而呈下降趋势,即耐火性能上升,这是由于FAC的低导热性在提高耐火性能方面起主要作用,而超过8%时,背温终点呈上升趋势,即耐火性能下降,此时孔洞结构减少成为影响耐火性能的主要因素。总的来说,FAC掺量为8%时表现出最佳的耐火性能。

由图8可知,FAC掺量为8%的涂料的主要成分为锐钛型TiO2、Mg(OH)2、Al(OH)3和CaCO3。经过灼烧试验后,涂层表面XRD图谱上Mg(OH)2和Al(OH)3的特征峰消失,表明这部分在酒精喷灯高温火焰冲击下阻燃成分大量分解,形成镁、铝氧化物,构成表层釉质层的主要成分,这也说明阻燃剂在防火涂料中起到了阻燃作用。涂层中部的XRD图谱匹配到Mg(OH)2及一水软铝石成分,说明部分阻燃剂没有完全分解。涂层底部的XRD图谱检测到Mg(OH)2、Al(OH)3和一水软铝石成分,表明此部位的阻燃剂只有少量分解,外部热源提供的能量未完全分解具有一定厚度的防火涂层,说明其耐火性能良好。

图8 FAC掺量为8%的防火涂料中不同部位在耐火试验前后的XRD图谱 Figure 8 XRD patterns of different positions of the fire resistive coating containing 8% FAC before and after fire resistance test

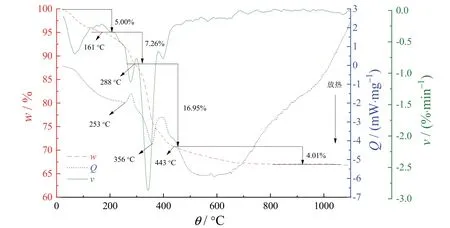

热重(TG)试验的升温速率为20 °C/min。从图9可知,涂层的热分解过程有4个主要的质量损失阶段。第一阶段是30 ~ 161 °C,质量损失约5%,主要是样品脱去了物理吸附的水分子以及部分有机化合物气化。为了直观反映样品在升温过程中的质量变化,本次热分析取样为涂料原样,并未进行烘干处理,因此自由水含量较多;第二阶段为161 ~ 288 °C,质量损失为7.26%,DSC(差示扫描量热)曲线自253 °C开始有1个吸热峰,说明在此阶段Al(OH)3和Mg(OH)2开始部分分解失水,质量损失的原因是阻燃剂、乳液和助剂的分解;第三阶段为288 ~ 443 °C,质量损失为16.95%,DSC曲线自356 °C开始有1个的吸热峰,此阶段为阻燃剂的进一步分解、有机助剂的完全分解及结合水的脱除;第四阶段为443 ~ 1 100 °C,伴随着4.01%的质量损失,是结合在MgO点阵上残余OH-的解离以及少量结晶水脱除[24]。防火涂层质量损失主要集中于常温至800 °C左右,当环境温度高于800 °C时,涂料挥发组分已基本挥发完毕,涂层表层及内部釉质层基本形成,质量不再发生变化。

图9 FAC掺量为8%的防火涂料的TG-DSC曲线 Figure 9 TG-DSC curves of the fire resistive coating containing 8% FAC

2.5 厚型钢结构防火涂料保护下钢板温度简化预测模型

从表1可知,随着FAC掺量增加,2种计算形式的等效热阻的趋势均为先上升后下降,并在FAC掺量为8%时出现最大值,即此时的隔热性能最佳。膨胀层厚度随FAC掺量增加而递减,令孔隙率降低, 而导热系数与孔隙率呈负相关,故热阻增大。但FAC用量过多时涂料中膨胀组分相对减少,达到临界量后,膨胀组分成为影响涂层热阻的主要因素,反而导致热阻降低。

表1 利用耐火试验时间和背温实测数据分别计算出的等效热阻 Table 1 Equivalent thermal resistance calculated by using the time of fire resistance test and the measured back-side temperature, respectively

钢构件在受火过程中的温升情况主要与防火涂层厚度、导热系数等有关[17]。利用表1中2种等效热阻的计算结果对耐火试验过程中钢板背温变化情况进行计算,并与实际试验结果进行对比,结果见图10。可见无论是采用哪种计算方式对试件耐火过程温升情况进行模拟,其趋势与实际测量基本一致,只是利用平均等效热阻模拟的温升情况除平衡阶段外整体低于试验值,而利用固定等效热阻模拟的温升情况在高温段和低温段与实际情况较为契合。因此,可以利用固定等效热阻评价防火涂层在低温段和高温段的隔热性能,而利用平均等效热阻评价平衡温度段,这样便能较为准确地预测涂覆防火涂料的钢构件在火灾条件下的温升情况,为防火设计提供参考依据。

图10 不同FAC掺量的防火涂料温升情况计算结果与实测结果的对比 Figure 10 Comparison between calculated and measured results of temperature rise for the fire resistive coatings with different FAC contents

2.6 防火涂料的性能

在本次试验中,FAC掺量为8%和10%的配方的理化性能都基本满足国标要求,于是选择背温最低的为最优配方(见表2),即FAC掺量为8%。

表2 钢结构防火涂料的优化配方 Table 2 Optimized formulation of fire resistive coating for steel structure

从表3可知,根据GB 14907-2002《钢结构防火涂料》,与市售CDGH-1厚型钢结构防火涂料相比,最优配方所制防火涂层虽然干密度属于C类缺陷(即“轻缺陷”),但在干燥时间、粘结强度及耐火性能方面具有一定优势,可以认为它的质量符合标准要求,可作为室内厚型钢结构防火涂料使用。

表3 自制与市售钢结构防火涂料的性能 Table 3 Properties of home-made and commercial fire resistive coatings for steel structure

3 结论

将粉煤灰空心微珠加入厚型钢结构防火涂料中,且掺量为8%时所得防火涂料的整体性能最优,理化性能除干密度外均符合国家标准,灼烧3 h后背温为160.0 °C,低于市售钢结构防火涂层的186.8 °C。

利用数据模型对不同粉煤灰空心微珠掺量的防火涂料的耐火试验过程进行计算,求得2种形式的等效热阻,解释了粉煤灰空心微珠强化厚型钢结构防火涂料耐火性能突出的原因在于热阻的增加。利用该参数对钢构件受火过程的温升情况进行模拟,模拟结果与实测结果趋势基本一致。

通过对粉煤灰空心微珠强化防火涂料性能的研究,可为其在防火材料中的应用提供参考,以期实现粉煤灰空心微珠的多用途化、高值化利用。