石墨烯改性抗H2S酸性介质高效防腐涂层技术的研究与应用

王磊,丁超,康绍炜,崔灿灿,韩忠智,石家烽,郭晓军

(中国石油集团工程技术研究有限公司,天津 300451)

地层中H2S、CO2等酸性气体作为溶解气存在于原油或地质水中[1],这种含H2S、CO2的酸性油气田主要集中于塔里木盆地、四川盆地、渤海湾盆地、鄂尔多斯盆地等地区。酸性气体的存在对油气钻采设备、炼化装置产生严重的腐蚀[2]。一方面,腐蚀将直接导致设备报废、停产;另一方面,严重的腐蚀将导致H2S等气体泄漏,引发火灾等安全事故,影响油气田、炼化企业的生产安全。

防腐涂料具有高效、经济、可靠、便捷的优点,作为防护材料在油气田、炼化装置中得到广泛应用。环氧防腐蚀涂层具有附着力良好、耐盐雾性能优异等特点,其耐酸、碱、盐等多种介质的性能优异,在石油石化行业应用广泛[1-3]。但当工作介质中存在较强酸性介质时,环氧涂层将发生严重的防腐失效。普通环氧涂层对温度、压力范围敏感,其失效速率在H2S与CO2共存的情况下与温度成正比,且存在一旦出现起泡情况就会加剧涂层的整体失效[4]。耐酸防腐蚀涂料不仅具有较强的耐酸防腐性能,而且其物理化学性能均优于环氧涂料[5-10]。石墨烯[11]作为一种新型功能材料,由于具有单层片状碳纳米结构,因此表现出优异的化学稳定性、高导电性、非凡的机械性能和防腐性能[12-13]。

针对酸性油气田特殊的腐蚀环境和高压输送条件,本文通过对抗H2S酸性介质防腐蚀涂层配套技术的研究,制备出具有高效耐酸性油气性能的内防腐蚀涂料,同时添加石墨烯有效改善了耐酸涂料的防腐蚀性能,通过对涂层的物理化学性能及在不同油气田、炼化装置中防护效果的测试,提出了在H2S、CO2及强酸等酸性恶劣环境下抗腐蚀的方案。

1 实验

1.1 主要原材料

酚醛环氧树脂DEN431,美国陶氏化学公司;固化剂T31,天津燕海化学有限公司;固化剂NX-5620:卡德莱化工(珠海)有限公司;固化剂Aradur 2973,美国亨斯迈公司;石墨烯分散体GRF-FLGOD-04,苏州格瑞丰纳米科技有限公司;氧化铁黄、三聚磷酸铝、氧化铬绿,上海一品颜料有限公司;硅烷类消泡剂、聚丙烯酸酯类流平剂,德国毕克化学公司;分散剂,英国优卡化学公司;沉淀硫酸钡、二价酸酯DBE、二甲苯、正丁醇、活性稀释剂,国产市售。

1.2 涂料的制备

按照涂料的配方精确称量酚醛环氧树脂、溶剂、活性稀释剂,将其混合后充分搅拌均匀。在低速搅拌下缓慢加入石墨烯分散体、颜填料、助剂,并高速搅拌30 min以上。待冷却至50 °C以下后采用锥形磨研磨涂料细度至≤80 μm,得到涂料A组分。

按照涂料配方精确称量二甲苯及正丁醇,低速搅拌下缓慢将固化剂加入其中,并高速搅拌10 min以上,得到涂料B组分。

1.3 性能测试

采用德国尼克斯公司QuaNix 7500型磁性测厚仪测量涂层厚度。

采用美国Q-LAB公司Q-FOG SSP600型盐雾试验箱,参照GB/T 1771-2007《色漆和清漆 耐中性盐雾性能的测定》测试涂层的耐盐雾性,温度(35 ± 2) °C,NaCl质量浓度(50 ± 10) g/L。

采用美国科泰斯特(CORTEST)公司的高压釜腐蚀测试系统测试涂层的抗H2S腐蚀性和耐碱性。测试抗H2S腐蚀性的条件参照 NACE TM 0187-2011Standard Test Method:Evaluating Elastomeric Materials in Sour Gas Environments,温度90 °C、压力32.0 MPa(H2S分压3.2 MPa,CO2分压3.2 MPa)、Cl-质量浓度20 429 mg/L的油气井工作腐蚀介质环境,测试时间168 h。测试耐碱性的条件为:将试片浸没于pH = 12.5的NaOH溶液中,通入氮气除氧后设置温度150 °C,压力70 MPa,测试时间24 h。随后按照SY/T 0544-2016《石油钻杆内涂层技术条件》的附录A对浸泡后涂层的附着力进行测试。

采用沧州奥科仪器的涂层抗氯离子渗透性试验仪测试涂层的抗氯离子渗透性,测试条件参照JTJ 275-2000《海港工程混凝土结构防腐蚀技术规范》中附录C.2的要求,将试片夹紧后静置于25 °C下,涂层一侧为3%的食盐水,令一侧为蒸馏水,30 d后测定蒸馏水中氯离子的含量。

2 结果与讨论

2.1 影响涂料制备的因素

2.1.1 成膜树脂体系对涂层性能的影响

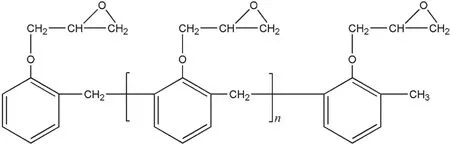

酚醛环氧树脂较普通环氧树脂具有更多的环氧基,其分子结构如图1所示。该树脂可与脂肪胺或胺类加成物进行常温固化,因其固化物可形成高交联密度的互穿网络结构(见图2),故其耐热性和耐化学品浸泡性均有显著提高。树脂与固化剂的成膜物主链上有大量刚性苯环,且官能团间由亚甲基连接,分子结构具有规则致密的特点,介质离子难以浸入。

图1 酚醛环氧树脂的分子结构示意图 Figure 1 Molecular sketch of phenolic epoxy resin

图2 酚醛环氧固化物的网络结构示意图 Figure 2 Schematic diagram showing the network structure of the cured phenolic epoxy resin

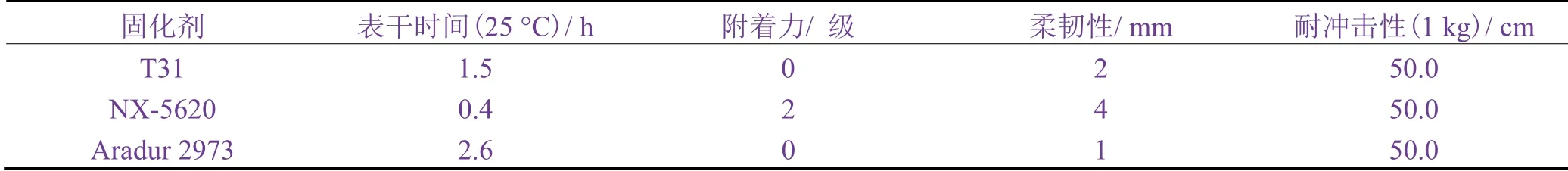

酚醛胺固化剂具有低温固化,良好的耐温、耐腐蚀性特点,选用酚醛胺作为酚醛环氧树脂固化剂可有效提高体系的施工适用性及性能。选择3种常用酚醛胺固化剂T31、NX-5620、Aradur 2973与酚醛环氧树脂进行试验对比,筛选具有良好机械性能的成膜物体系,结果如表1所示。

表1 酚醛环氧树脂与酚醛胺固化剂的固化测试情况 Table 1 Test result of the curing of phenolic epoxy resin with phenolic amine curing agent

从以上对比可以看出,3种固化剂存在一定的差别,固化剂Aradur 2973与酚醛环氧树脂体系的附着力、柔韧性均最佳,因此选定固化剂Aradur 2973作为酚醛环氧树脂的配套固化剂。

2.1.2 耐酸性颜填料对涂层性能的影响

在成膜物体系基础上开展具有较强耐酸性的颜填料体系研究,通过对市售常用颜填料的筛选[3,5-6,14],与成膜物体系一起制备涂层。根据在50 °C的HCl(体积分数7%,后同)与HF(体积分数3%,后同)混合酸溶液中浸泡72 h的结果筛选出具有良好耐酸性的氧化铁黄、氧化铬绿、三聚磷酸铝和沉淀硫酸钡作为体系的体质颜填料。对4种颜填料进行质量配比实验,观察30 d后涂料在容器中的状态以及涂层的外观、附着力、柔韧性与50 °C下上述混合酸溶液72 h浸泡试验,结果列于表2。

表2 颜填料用量试验结果 Table 2 Result of testing the dosages of pigment and filler

结果表明,m(氧化铁黄)∶m(氧化铬绿)∶m(三聚磷酸铝)∶m(沉淀硫酸钡)= 10∶(15 ~ 20)∶(30 ~ 40)∶(10 ~ 15)的涂层具有较好的性能,颜填料体系由此确定。

2.1.3 石墨烯对涂层性能的影响

石墨烯具有高的比表面积、突出的力学性能、优异的热传导性能、良好的化学稳定性等特点,将其应用于重防腐涂料领域可有效提高涂层的耐磨性、耐盐雾性、耐冲击性及附着力[15-16],同时由于石墨烯的屏蔽作用可有效阻止水汽和腐蚀离子在涂层内扩散,明显提高了涂层的耐介质浸泡性能。在基础颜填料体系确定的基础上,添加石墨烯分散体作为功能颜填料。将涂料成膜树脂与颜填料总量0.8% ~ 1.3%的石墨烯分散体添加到如上涂料中制备涂层,进行耐盐雾、耐冲击、拉开法附着力、50 °C的HCl-HF混合酸溶液浸泡等试验,并与不含石墨烯分散体的基本颜填料体系涂料进行对比,结果见表3。

表3 石墨烯分散体对涂层性能的影响 Table 3 Effect of graphene dispersion on coating properties

结果表明,添加石墨烯分散体后,涂层的耐盐雾性和附着力明显提高。600 h混合酸溶液浸泡试验的结果表明,添加石墨烯后涂层对腐蚀离子的屏蔽性增强,提高了涂层的耐酸性。

2.1.4 助剂体系对涂层性能的影响

助剂体系作为涂料的重要组成部分,添加量虽小,但可以有效改善涂层的表观、施工适用性及物理机械性能。为提高涂料的消泡性、流平性和分散性,采用0.1% ~ 0.3%硅烷类消泡剂、1% ~ 3%的聚丙烯酸酯类流平剂和2% ~ 4%改性聚氨酯类分散剂作为涂料的助剂体系。

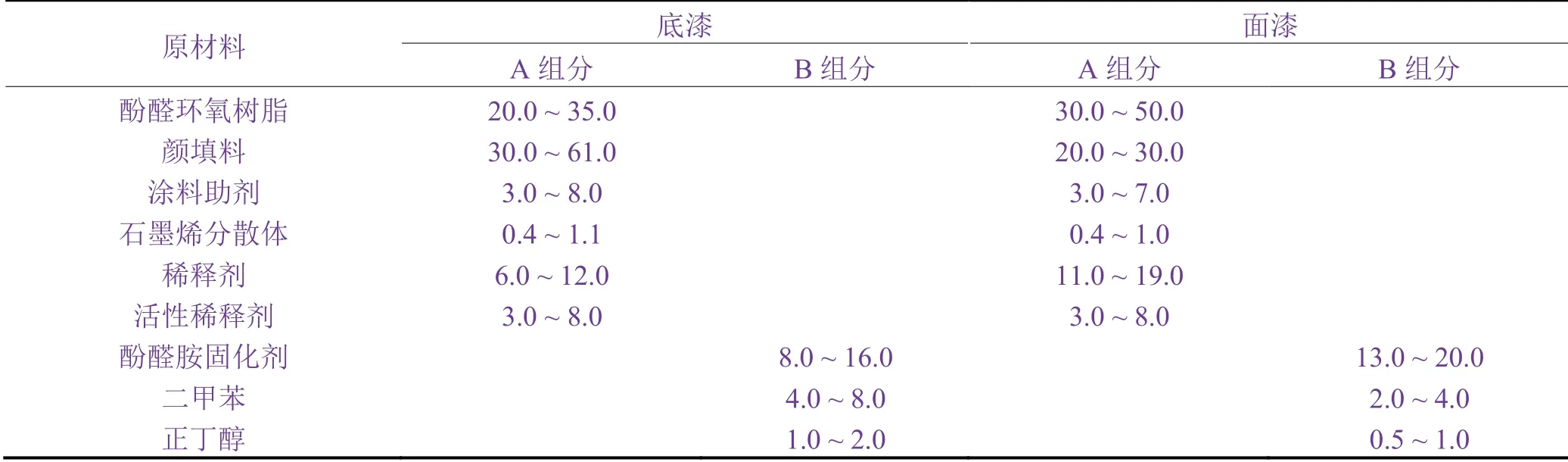

通过对制备涂料基本配方体系的研究,同时兼顾耐酸涂料底漆的润湿性及面漆涂层表观与防腐性能要求,对基本配方中树脂、固化剂和溶剂的配比进行适当调整,并根据涂料状态改善其流变性和沉降性,得到表4所示的耐酸涂料配方。

表4 耐酸防腐蚀涂料的参考配方 Table 4 Reference formulation of acid-resistant anticorrosion coating (单位:%)

2.2 耐酸防腐蚀涂料的性能研究

为评价涂料的防腐效果,对涂层的耐化学品性、耐盐雾性、抗H2S腐蚀性、耐碱性、抗氯离子渗透性等进行测试。

2.2.1 耐化学品性试验

耐化学品性是直接评测涂层耐蚀性的最有效指标。在直径10 mm、长度120 mm的普通低碳钢试棒上刷涂2道底漆和2道面漆,涂层干膜总厚度均不低于300 μm。试棒置于25 °C的室内,待固化养护7 d后浸泡在表5所列的各种市售分析纯化学品中1 000 h。结果石墨烯改性耐酸涂料涂层在浸泡后仍完好。

表5 耐酸涂层的耐化学品性试验结果 Table 5 Results of chemical resistance tests for the acid-resistant anticorrosion coating

2.2.2 盐雾试验

将制备好的底漆与面漆各刷涂2道于70 mm × 150 mm × 1 mm的低碳钢样片上,3片平行试片的涂层干膜总厚度均不低于300 μm,然后将其放入盐雾箱中进行中性盐雾试验。

一般耐盐雾性能良好的环氧涂料均无法实现2 000 h长期测试,因此为充分测试耐酸涂料耐盐雾性,在经2 000 h耐盐雾试验发现后耐酸涂层完好、光泽良好,将试片继续放置于盐雾箱中继续试验,直至涂层失效。最终第1片试片在8 464 h时起泡,第2片试片在9 231 h时起泡,第3片试片在10 000 h时仍无起泡。由此可见,酚醛环氧树脂成膜体系与石墨烯的组合对耐酸涂层耐盐雾性能具有积极的促进作用。

2.2.3 抗H2S腐蚀试验

将涂有2道底漆和2道面漆总干膜厚度不低于300 μm的ϕ10 mm × 120 mm试棒放入如图3所示的高温高压反应釜中,模拟涂层在油气井工作腐蚀介质环境工况下腐蚀试验,持续进行168 h的静态高温高压试验,结束后对涂层的表观及附着力进行检查。

图3 高温高压试验装置示意图 Figure 3 Schematic diagram of high-temperature and high-pressure tester

试验结果表明,经高温高压测试后涂层试件表观完好,无明显的颜色变化,随后用刻V型槽法对涂层的附着力进行检验,涂层与金属基材的附着力只是表现为“轻微损失”,涂层下金属基材表面仍显示银白色的金属光泽。这说明耐酸涂料在高温高压H2S、CO2环境下具有良好的耐H2S和CO2腐蚀能力。

2.2.4 耐碱性试验

为模拟油气田工作介质中存在强碱性物质腐蚀的情况,将耐酸涂层在高温高压下浸泡于碱性介质中进行试验。用耐酸涂料涂刷20 mm × 30 mm × 3 mm的低碳钢样片的所有表面,2道底漆和2道面漆,使涂层干膜总厚度不低于300 μm。将试件固定于特制的样品架上后放入高温高压釜中,24 h后取出,观察涂层表观及附着力情况。

试验结果表明,经过高温高压碱性介质腐蚀测试后,耐酸涂层表观良好,无起泡或脱落,附着力为A级,只是颜色轻微变浅。这表明耐酸涂料具有较好的耐碱性介质性能,而且短期耐温150 °C性能良好。

2.2.5 抗氯离子渗透性测试

为进一步测试添加石墨烯的耐酸涂料对腐蚀离子的屏蔽作用,将耐酸涂料刷涂于光滑玻璃表面,同样是2道底漆和2道面漆,使涂层干膜总厚度达到250 ~ 300 μm,干燥后将涂层揭下,裁成直径60 mm的圆试片,将其置于如图4所示的抗氯离子渗透性测试装置中。

图4 涂层抗氯离子渗透性试验装置示意图 Figure 4 Test device of coating resistance to chloride ion permeability

30 d后测定蒸馏水中Cl-的含量,计算出氯离子穿过耐酸涂层的渗透量为2.4 × 10-3mg/(cm2·d),低于普通涂料的氯离子渗透量标准,说明添加石墨烯的耐酸涂料具有较好的阻隔腐蚀离子扩散的能力。

2.2.6 综合性能研究

除进行上述试验研究外,还对耐酸涂料的其他物理化学性能进行测试,全部测试结果汇于表6。

表6 石墨烯改性耐酸防腐蚀涂料综合性能表 Table 6 Comprehensive test results of acid-resistant anticorrosion coating

2.3 耐酸防腐蚀涂料在油田及炼化装置中的应用

2.3.1 在新疆某油田1的应用

段塞流捕集器是用于捕集多相流管道流出的液塞、气液分离、为来液量波动提供缓冲容积的装置,主要工作介质为油气水混相流。2010年,新疆某油田1某作业区油气处理厂两台段塞流捕集器采用耐酸涂料进行防腐试验,通过历年开罐检查发现内防腐层无起泡、无脱落,至2015年仍保持良好状态,达到预期试验效果,有效保障了该段塞流补集器的正常运行。

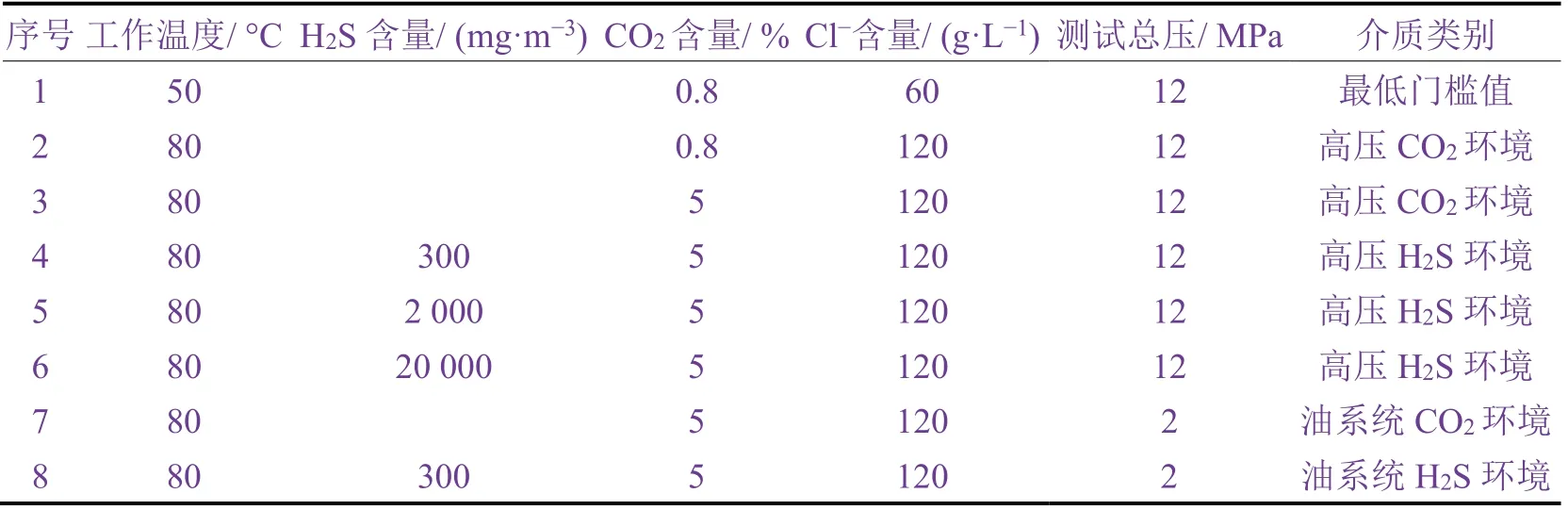

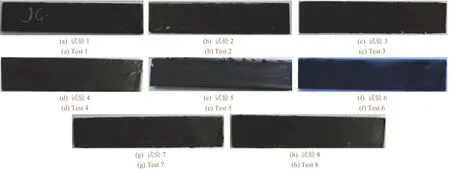

2014年,针对新疆某油田1油气处理系统、污水处理系统、原油储罐等装置开展涂料技术适应性评价,通过对油田地面系统工况环境分类,参考地面系统不同区块和重点部位腐蚀介质检测化验结果,结合压力 容器实际运行参数而制定试验参数,覆盖各类环境(见表7),并对耐酸涂料进行不同介质下的性能测试,结果如图6所示。

图5 耐酸涂料在段塞流捕集器内的防腐应用 Figure 5 Application of acid-resistant anticorrosion coating in slug catcher

表7 试验工作介质主要评价参数 Table 7 Main parameters for evaluation of working media in tests

图6 表7中不同条件下试验后涂层的外观 Figure 6 Appearance of the coatings tested under different conditions listed in Table 7

图6 表明,耐酸涂料在该油田不同工况环境下均具有良好的防护作用,涂层性能优异、附着力良好,可在不同H2S浓度、CO2浓度和压力下保持优异的防腐性能。

长期以来,该油田深受油气“四高一低(高CO2、高H2S、高Cl-、高矿化度、低pH)”腐蚀环境的制约。自2015年起油田开始全面推广应用该耐酸涂料,目前已实现对H2S环境下的全覆盖。2018年对应用的耐酸涂层进行全面检查时发现,内防腐涂层基本保持完好,无涂层失效,并且实现了压力容器由“一年一检”到“三年一检”的过渡,延长了检修周期,为油田实现油气当量持续上产目标节约了宝贵的检修时间,进一步提高了油田设备的本质安全水平。

2.3.2 在新疆某油田2的应用

2013年,新疆某油田2有3台Φ3200型可移动式污水处理装置开展设计与制造,由于3台处理罐存放介质均为含硫污水,同时介质pH在3.0 ~ 12.5之间波动,对涂料耐酸碱性均提出较高要求。3台处理罐要求最高耐120 °C,长期耐85 °C,这进一步加大了涂层防护的难度。为此,经过缜密的涂层筛选,最终确定采用石墨烯改性耐酸涂料用于设备防腐。对罐体内壁喷砂除锈达到Sa2.5级,并涂覆一遍耐酸涂料底漆,待涂层实干后进行焊接组装,再涂覆第二遍底漆。最后涂覆2道耐酸涂料面漆,干膜总厚度大于300 µm,对涂层体系养护7 d后投入使用,见图7。经过持续跟踪及现场反馈,发现耐酸涂层5年内状态良好,无起泡、无脱落。

图7 耐酸涂料在新疆某油田污水处理罐中的应用 Figure 7 Application of the acid-resistant anticorrosion coating for sewage treatment tanks of an oil field in Xinjiang

2.3.3 在锦州某石化公司中的应用

锦州某石化公司车间为了提高含硫污水汽提装置设备对原料水的储存能力,增加原料水沉降时间,于2019年新增4台3 000 m3原料水罐。由于储存介质为高浓度硫化物或氨氮废水,硫化物含量为3 000 ~ 8 000 mg/L,含氨氮12 000 ~ 18 000 mg/L,含油300 ~ 1 500 mg/L,pH 6 ~ 9,介质具有极强的腐蚀性。经多方调研后,最终选用耐酸涂料进行防腐,并取得良好防腐效果,目前4台原料水罐已全部投用一年,无涂层脱落反馈,效果良好。

2.3.4 在大庆某炼化公司中的应用

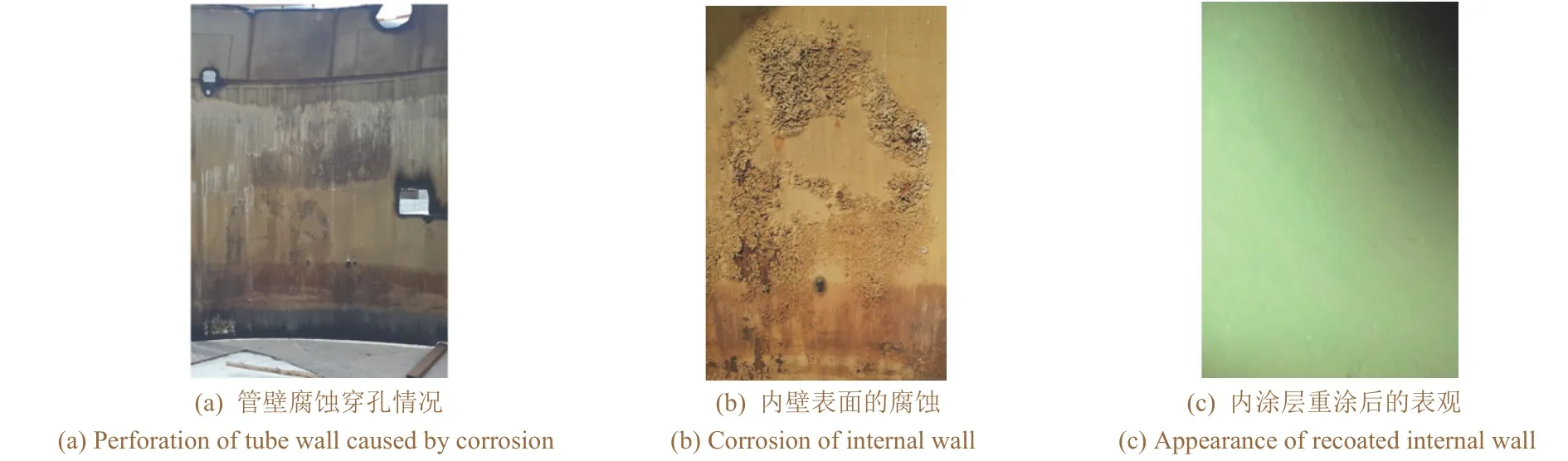

大庆某炼化公司的酸性水罐V3402AB于2001年首次建设,2002年正式投用,分别于2007年8月和2014年9月重建,主要原因是罐壁四周存在多处腐蚀开裂,威胁安全生产。之前的涂料都在使用3年后发生罐外壁腐蚀穿孔问题,2007年有漏点51处,2014年有漏点57处,分别如图8a和8b所示。该罐内的酸性水含油35.5 mg/L、H2S 5 210 mg/L和氨氮14 800 mg/L,而催化裂化来水含H2S 336 mg/L、氨氮3 300 mg/L和氯化物57.5 mg/L。2014年水罐检修期间采用耐酸防腐蚀涂料防腐,至今效果良好,内涂层外观如图8c所示。

图8 耐酸涂料在大庆某炼化酸性水罐中的应用 Figure 8 Application of the acid-resistant anticorrosion coating in an acid water tank of the Daqing refinery

3 结论

针对油气田含H2S、CO2等酸性介质的苛刻腐蚀环境,选用耐温性好、交联密度高的酚醛环氧树脂与酚醛胺固化剂、耐酸性颜填料进行配套,同时添加石墨烯,形成了石墨烯改性耐酸防腐蚀涂料。

对制备的石墨烯改性耐酸涂料进行耐化学品浸泡、耐盐雾、抗H2S腐蚀等测试,结果表明该涂料具有优异的耐酸性能和耐盐雾性能,可长期用于100 °C以下的环境,有效缓解H2S、CO2、HCl、H2SO4等强酸性物质的腐蚀,满足石油石化行业对酸性环境防腐的要求。

石油石化内防腐应用结果表明,石墨烯改性耐酸涂料具有良好的抗强酸性物质的腐蚀,可极大提高石油石化装置耐酸性介质的能力,延长储罐等设备的检修周期,降低设备安全隐患,提升石油石化防腐的水平与质量。