低黏损三元复合驱分注工具优化设计

李志 马珺喆 王晶 高启明

(1.大庆油田有限责任公司第一采油厂;2.大庆油田有限责任公司采油工程研究院;3.黑龙江省油气藏增产增注重点实验室)

1 现状

三元复合驱技术可以在含水98%的极限开采条件下,再提高采收率20个百分点以上,是油田特高含水期提高采收率的技术手段之一[1-2]。不过由于三元复合溶液注入过程中,管线冲洗不净、溶液流速过快、溶液混合不均、分注工具剪切大等问题均会影响三元复合溶液黏损,导致驱油效果不明显,达不到预期驱油效果,并且由于溶液粘度的损失,聚合物干粉消耗增多,额外成本增加[3]。虽然经过常规清洗作业、规范操作可减弱管线和溶液的影响,但通过对2016—2020年三元复合驱分层注入井测调现场记录数据分析整理发现,在流量50m3/d情况下,三元复合溶液流经井下分注工具后粘度损失为12.3%,而相同情况下,聚合物溶液粘度损失仅为5.5%,井下分注工具剪切大是造成黏损的主要因素[4-6],因此,有必要进行低黏损三元复合驱分注工具的研制。

2 原因分析

2.1 表面结垢

由于三元体系碱的存在,导致分注工具表面结垢,常规清洗作业对分注工具垢质作用很小[7-8]。结垢后,会造成分注工具环空间隙变小,三元复合溶液流速增加,分子量遭到剪切破坏,导致三元体系黏损率增加,因此,分注工具表面结垢是造成溶液黏损增加的原因之一,某试验区块35口井分注工具结垢情况见表1。

表1 某试验区块35口井分注工具结垢情况

2.2 结构设计不合理

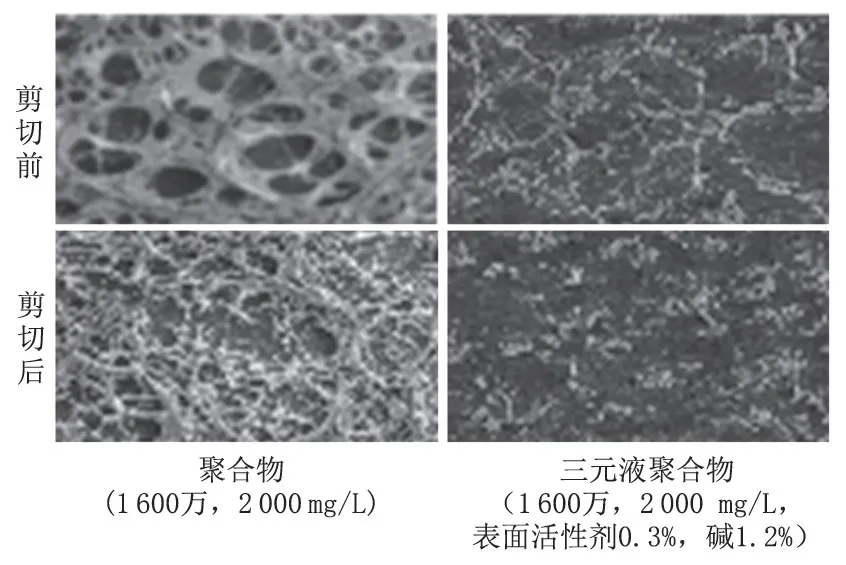

通过三元复合溶液流经分注工具后的微观分子结构观察发现:三元液阳离子移动导致聚合物分子表面双电层和水化层厚度变薄,分子链卷曲收缩,分子线团尺寸变小,增粘特性变差,分子链更容易发生断裂,造成粘度损失增大。聚合物溶液和三元复合溶液微观结构见图1。

图1 聚合物溶液和三元复合溶液微观结构

其次通过聚合物和三元液在分注工具中的流场数值模拟仿真,湍流区对比见图2。结果表明:三元液湍流区域更大,流动状态更不稳定,分子链更易被剪切,分子线团更细,三元液的剪切程度更大,从而导致黏损率增加。

图2 聚合物溶液和三元复合溶液湍流区对比

根据以上要因分析,最终确定造成分注工具黏损大的原因为:分注工具表面结垢和分注工具设计不合理。

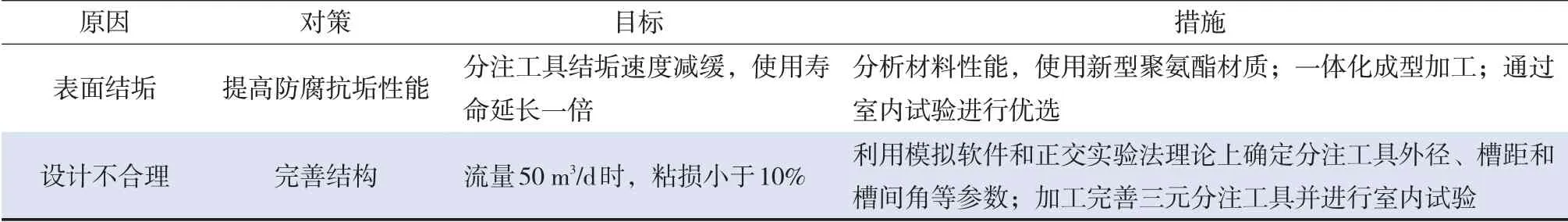

3 工具研制

针对影响分注工具黏损大的2项主要因素,根据“5W1H”研究方法,通过详细的分析、制定出分注工具优化方案见表2。

表2 分注工具优化方案

3.1 分注工具抗垢材料选择

针对分注表面结垢的问题,根据材质不同分别选择了镍磷镀涂层、聚四氟乙烯涂层、新型聚酯类材料,通过加工试制及现场应用,结果表明镍磷涂层表面自由能90~130mJ/m2,垢质易吸附,防垢效果不理想,使用寿命为1~3个月;聚四氟乙烯涂层表面自由能22~30mJ/m2,防垢有效期可延长到6个月,但现场投捞时,由于工具间磕碰,出现涂层磨损脱落,影响防垢效果;新型聚氨酯材质自润滑性好、强度高,分注工具可一次成型加工,无需喷涂,不怕磕碰,工具使用寿命达到13个月,寿命显著增加。因此优选了聚酯类材质作为分注工具加工材料。

3.2 分注工具结构参数优化

三元复合驱井下分注工具结构如图3所示。主要有4个结构参数即:外径d1、槽间距L、前槽间角α1、后槽间角α2,利用模拟软件对以上参数进行仿真分析,正交试验数据见表3。

图3 流线型降压槽结构

表3 正交试验数据

通过以上9组试验,综合选择最优解,即外径d1为18.0mm,槽间距L为13.0mm,前槽间角α1为45°,后槽间角α1为30°。

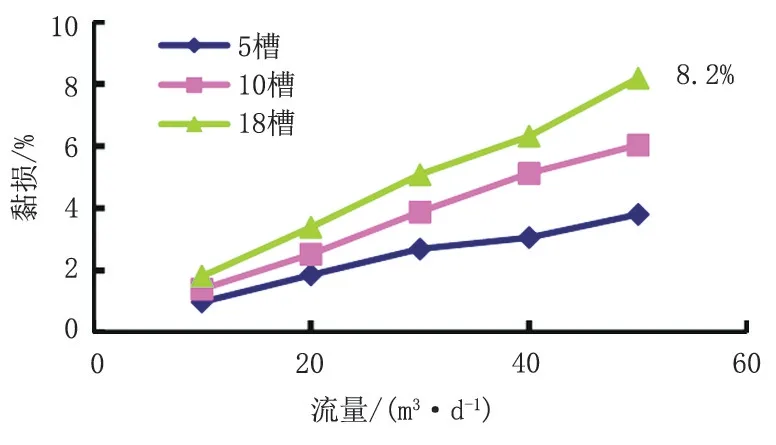

3.3 室内及现场应用

对新型分注工具进行加工制造,并做新型聚氨酯材质防垢处理,进行室内实验和现场应用。室内实验结果表明,三元复合溶液流经新型分注工具时,在流量50m3/d范围内,黏损率由12.3%降至8.2%,新型降压槽黏损变化情况见图4。在大庆油田三元区块进行现场验证,所选取的试验井内原有工艺管柱未采用防垢工艺进行处理,测调稳定周期仅3周,采用优选出的防垢工艺对工具进行处理后,结垢情况得到明显改善,最长使用周期达到13个月以上[9-10],完全满足现有大庆油田三元复合驱注入井2个月测调周期的测试需求。

图4 新型降压槽黏损变化情况

4 节能效益分析

新型分注工具可有效降低三元复合驱溶液黏损率,节约了聚合物的使用量,并通过新型聚氨酯材质防垢处理,延长了工具使用时间,减少投劳次数,满足了大庆油田三元复合驱注入井测试周期需求。按大庆油田1803口三元复合驱分注井计算,可取得985.51万元的经济效益。

5 总结

1)新型聚酯类材质有效增加了分注工具的使用寿命,最长使用寿命可达13个月。

2)通过仿真模拟软件分析,三元复合驱分注工具在外径为18mm,槽间距为13mm,前槽间角为45°,后槽间角为30°时为最优。

3)使用优化后的分注工具有效的降低了三元复合溶液黏损率,三元复合溶液黏损率由工具优化前的12.3%降到目前的8.2%。

4)新型分注工具可有效降低工艺成本,为三元复合驱采油技术的全面推广提供了有力的技术保障。