萨北油田过渡带低产井间抽治理方法实践及评价

孟泽天 于艳晖 王永强(大庆油田有限责任公司第六采油厂)

1 现状

萨北油田过渡带低产能油井较多,油井的排液能力远远大于供液能力,平均单井产液23t/d,泵效低,产量低、液面深,正常工作时严重供液不足。采取最小的抽汲参数组合仍无法改善不合理供、排现状,由于液面过深,杆、管断脱问题比例高,抽油泵空磨现象严重,增大了机、泵、杆的损坏概率[1-2]。

针对这部分低产井,从分析摸索低产能抽油机井生产规律出发,实施不停机间抽采油试验,以及动态连续控液面生产试验,有效提高油井生产管理水平,节省大量生产用电,降低生产运维投入成本。

2 间抽方式

2.1 人工间抽控制方法

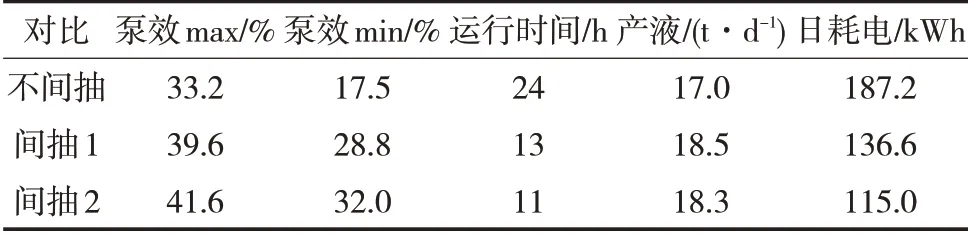

人工间抽方法主要是摸索合理间抽规律,确定泵抽时间的标准。正常泵抽时液面下降及停井后液面恢复曲线见图1。根据油井动液面变化曲线,按油井泵效大于或等于30%时的合理流压,即油井产量和地层渗流产量都保持较高的数值,以此可确定合理间抽的启机和停机时刻,从而确定该井合适的运行时间[3]。

图1 正常泵抽时液面下降及停井后液面恢复曲线

间抽工作制度的确定标准:根据泵抽产量随时间的变化曲线、沉没度随时间的变化曲线、液面恢复曲线确定油井的间抽工作制度,确定原则为泵效大于40%。当油井的供液能力发生变化时,当油井日产液的变化大于30%,排除泵况变差影响,可重新确定间抽制度。通过合理确定间抽条件和时间,能保证产液不降。实施人工间抽97口井,初期平均运行时间为13h,二次间抽调整后每天运行时间11h,优化调整后累计运行134天,与不间抽相比,年累节电94×104kWh。低产能抽油机井人工间抽运行参数及效果见表1。

表1 低产能抽油机井人工间抽运行参数及效果

2.2 抽油机不停机间抽采油方法

实施传统间抽制度,受长期停机、油藏性质影响,再次启抽时易发生井下管柱、泵蜡堵,以及电动机故障频发等问题。不停机间抽采油方法采取曲柄地上摆动而井下杆柱不动的方式,取代传统间抽生产中停机静止的方式。当油井供液能力不足时,抽油机曲柄可在指定或允许的范围内保持小幅摆动运行。当油井供液能力满足起抽条件时,油井直接启动,此时曲柄通过多次往复摆动方式能够使电动机达到正常转速,实现无冲击柔性启动运行[4-5]。

现场需先测试录取抽油机停机后待液面完全恢复情况,取动液面最高值,再启抽直至液面不再下降,同时按频次监测采集液面和电动机有功功率变化;当动液面从最深开始恢复,同样定时测试动液面深度,直至液面稳定。由此可以根据液面恢复情况以及启抽后液面变化,计算不停机间歇采油的运行周期,从而确定摆动时间和抽油时间,并最终实现供采平衡。

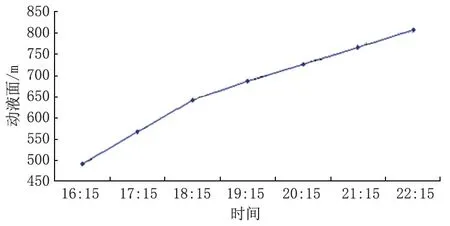

现场对1#抽油机井进行不停机间抽试验。首先进行液面恢复及液面下行抽汲测试。动液面恢复曲线见图2,动液面由861m恢复至601m时,动液面基本保持稳定,用时7h。从图3可以看出,动液面由492m下行至807m,用时7h,沉没度由458m变化至143m,此时泵效变差,抽油机井运行效率最低。

图2 动液面恢复曲线

图3 1#不停机间抽井动液面下行变化曲线

根据液面恢复及下行变化情况,制定不停机间抽制度:以30min为一个运行周期,摆动时间为8min,抽油时间为22min。

从常规间抽与间抽采油动液面波动变化曲线(图4)可以看出,间抽分布密集程度决定了动液面的波动范围,按需划分合理的间抽密度,即可将动液面控制在合理的范围内,从而实现对沉没度和流压的稳定控制[6]。

图4 1#井间歇采油与常规采油时动液面变化对比曲线

2.3 变频控液面连续采油技术

研究表明,在抽油机井每个冲程运行过程中,合理进行变速运行能够降低悬点载荷峰值,减小悬点载荷的波动[7]。控液面连续采油方法就是在对油井液面、载荷与能耗变化对比测试基础上,通过伺服控制油井运行中合理变速自动调整冲次,逐步找到液面上升下降规律,从而保证合理动液面下供排关系的稳定,实现油井连续运行不停机[8]。

现场伺服控制系统主要用PID算法进行伺服自动调整控制[9-10]。以2#井为例,该井属于过渡带严重供液不足井。冲次由前期5次/min逐级调整到1.5次/min附近运行,约4h做出第一次调整,可达到预设合理液面,48h左右最终可稳定在700m±20m,2#井液面自动控制时液面趋向水平曲线见图5。

图5 2#井液面自动控制时液面趋向水平曲线

在初始运行时,初始冲次选择正常生产时的5次/min,经过5h自动变速调整,冲次保持在1.3次/min左右,对应油井动液面保持不变,运行6h后,冲次在1.15次/min左右,油井供排关系达到稳定,2#井液面自动控制控时冲次自动调整曲线见图6。

图6 2#井液面自动控制控时冲次自动调整曲线

通过控液面生产后产液为24.1t/d,增产23%。变速运行后最低有功功率3.7kW,与常规运行相比降低6.3kW,日节电151.2kWh。

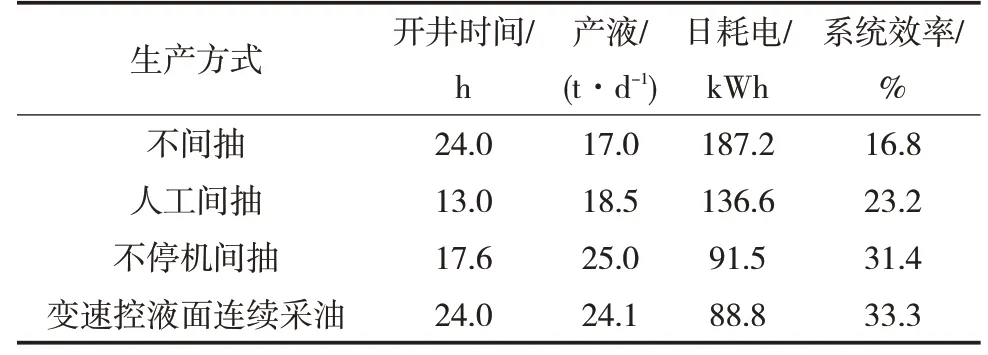

3 三种治理方法效果评价

人工间抽方法可根据油井产量、沉没度随时间的变化情况,保证供液不足时的油井液面有效恢复,保证油藏的有效供给,与正常运行相比,单井节电50.6kWh,有功节电率27.0%。该方法不需设备投入,但是人工成本高,无法根据生产动态情况进行启停控制,油井设备重新启动时冲击严重,实际管理难度大,工作制度难以保证执行到位。

不停机间抽采油方法以摆动与整周运行组合的方式为主的,克服传统间抽管理弊端,无需人工启停,能够弥补传统停机的不足,避免了因长期停机、油藏性质影响而导致的井下管柱、泵蜡堵,以及电动机故障问题。启抽过程时负荷轻,消除了启动冲击,不会造成设备损伤和电网冲击。与正常运行相比,单井节电95.7kWh,有功节电率51.1%。

变速控液面连续采油方法通过多次对液面、载荷与能耗变化对比测试,找到液面上升下降规律,通过自动调整油井变冲次运行,保证液面稳定,从而实现油井连续运行不停机。该方法能够保证油井始终处于协调的供排关系,保证较高的泵效与能效水平,与正常运行相比,单井节电98.4kWh,有功节电率52.5%,并且直接消除了启动时安全隐患。多种间抽优化治理方法效果对比见表2。

表2 多种间抽优化治理方法效果对比

从三种方式运行能耗对比看,不停机间抽与变速控液面连续采油效果好于人工间抽方式,与人工间抽相比,能保证产量不降,日节电分别为33%和35%,系统效率分别提高8.2和10.1个百分点,节能降耗效果显著,同时也大幅度降低了生产管理难度和员工劳动强度。

4 结论与认识

从不断提高高含水油田经济产量出发,低产液井应根据油井产量、流压关井恢复情况摸索合理的间抽方法,合理的间抽生产制度能确保稳定供排协调关系。从保证产量、降低能耗角度出发,不停机间抽采油方法、变速动液面连续控制采油是今后低产井治理的有效手段,可有效解决过渡带地区油藏低产能井供液能力差的问题,在不影响油井产量、保证安全生产的同时,能有效降低日耗电水平,提高系统效率,同时也能大幅度降低生产管理难度和员工劳动强度,可作为今后低产能井治理的主要手段。