稀油集输系统加热节能技术研究与应用

阮龙飞 朱特 汪洋

(1.新疆油田公司质量设备节能处;2.新疆油田公司工程技术研究院)

油田开发集输系统涵盖了油田采出液的输送、储存、处理等工艺,是油田开发的核心和“大动脉”,也是原油生产正常运行的重要保障[1-3]。新疆油田稀油集输系统采用“井口→计量站→转油站→处理站”三级布站方式,通过对原油加热完成输送作业,其中加热所造成的能耗占生产总能耗的69.66%,是稀油生产第一大耗能单元,因此稀油集输系统的加热设备能否高效运行,将直接影响油田生产效率和开发效益。

1 现状

油气集输系统包括井口采出液至原油处理站的地面输送、处理站的原油脱水和原油储存三部分[4-5]。稀油集输加热工艺能源消耗见图1,井口加热设备(井口电加热器为主)耗能占到了集输总能耗的6.67%,计量站加热设备(电加热器或加热炉)占到3.74%,集中处理站加热炉占到82.59%,储罐维温能源消耗占到4.3%,其余2.7%为集输过程中其它耗能。从图1可以看出,在稀油集输过程中,井口电加热器、计量站电加热器、联合站加热炉和储罐是能源消耗或热损失的关键设备,因此对于稀油集输加热系统的挖潜增效要从这4个设备的技术研究着手。

图1 稀油集输加热工艺能源消耗

近年来,新疆油田针对这4个设备存在的井口电加热器控制方式不合理、计量站电加热器热效率低、加热炉烟气余热未充分回收、储罐罐顶未保温散热损失大等问题,开展井口电加热器回压控制、计量站新能源加热方式、加热炉烟气余热回收和储罐罐顶绝热保温4项节能技术研究。

2 技术研究及应用

2.1 井口加热器回压控制技术

将电加热器的控制方式改为回压器主导、温控辅助的二次控制(串联)模式。通过设定回压值控制电加热器自动启停,温度控制起到保护和辅助作用,从而减少电加热运行时间,达到降低电加热器用电量的目的。

2015年,优选4口单井安装压力自控系统进行现场试验,4口试验单井节电率大于50%,节能效果显著。2016年推广应用到全井区130余口井,改造完成后,各井回压值均在合理范围内,生产平稳,回压控制系统工作正常,改造前后耗电量对比见图2,单井平均节电率25.34%。

图2 改造前后耗电量对比

2.2 计量站新能源加热技术

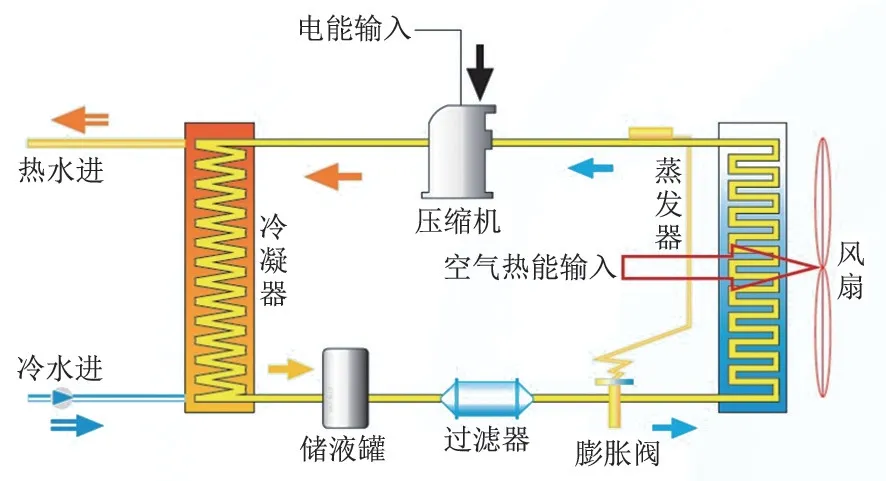

新疆油田所辖区域太阳能、空气能等资源丰富,大力推进太阳能、空气能等新能源替代油田加热负荷,可大幅减少传统能源消耗量,对推进油田经济、绿色、可持续发展具有重要意义[6-8]。其中空气源热泵技术是利用逆卡诺原理,以极少的电能吸收空气中大量的低温热能,通过压缩机的压缩变为高温热能,相比常规的天然气、电能加热方式,具有加热成本低、效率高、速度快、安全、环保等优势,空气源热泵技术工艺流程见图3。

图3 空气源热泵技术工艺流程

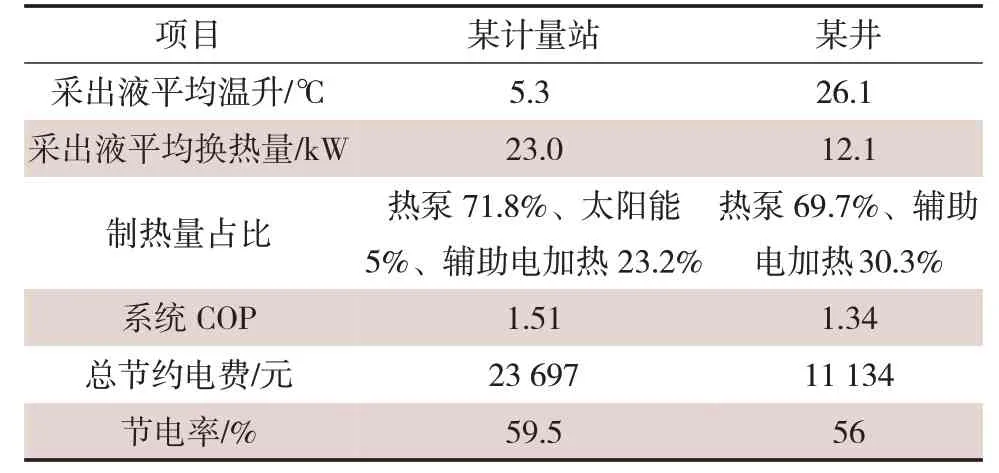

2017年,新疆油田分别在单井和计量站开展空气源热泵技术、太阳能与空气源热泵组合技术研究,设备冬季运行情况见表1,各项指标达到设计要求,加热采出液效果良好,冬季节电率分别为56%和59.5%,实现了油区原油加热在严寒大风环境下对空气源热系的首次应用。

表1 设备冬季运行情况

2.3 加热炉烟气余热回收技术

烟气余热利用是通过高温烟气预热空气、加热原油或采暖水等工质,从而达到降低排烟温度,提高综合热能利用率目的[9],加热炉烟气余热回收系统工艺流程见图4,新疆油田国内首次采用冷凝化工艺回收加热炉烟气余热,排烟温度最低降至45℃,实现冷凝。设计了加热炉烟气余热用于加热站内原油、采暖水或污水等多种工艺,同时自主研发“一拖多”回收模式,实现一套换热装置回收多台加热炉烟气余热,投资更低,经济性更好。

图4 加热炉烟气余热回收系统工艺流程

新疆油田2017年在某联合站开展加热炉烟气余热利用技术改造项目,回收3台2500kW加热炉烟气余热用于加热站内原油,改造完成后可替代站内1台加热炉,年节约天然气47×104m3(标况)。

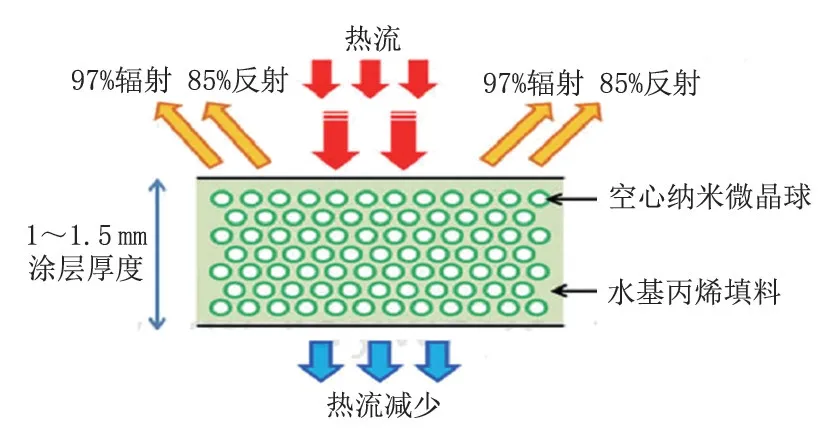

2.4 储罐罐顶纳米陶瓷颗粒绝热保温技术

储油罐罐顶保温即为在罐顶涂刷纳米陶瓷多孔微粒绝热保温层,纳米涂料节能效果见图5,该保温层能在涂刷物体表面形成由空心玻璃微珠连接在一起的三维网络空心结构,这样的纳米空心玻璃微珠之间形成了一个个叠夹的静态空气组,也就是一个个隔热保温单元,这些静态单元在受热后几乎不产生热对流,达到减少热传导的作用[10]。

图5 纳米涂料节能效果

2016年新疆油田对某处理站2座5000m3储油罐进行罐顶涂刷改造,改造总面积920m2,项目总投资45.4万元。改造完成后委托西北油田节能监测中心进行测试,罐体散热损失降低42.3%,大罐平均热流密度减少了34.3%,单罐年可节约天然气4.9×104m3(标况),投资回收期4.05年,投资效益较好。

3 节能潜力分析

3.1 井口电加热器回压控制技术

根据油田在用电加热器现场运行工况,通过计算得出不同年耗电量、不同改造费用下的井口电加热器回压控制技术改造效益,确定出当井口电加热器年耗电量不低于1.30×104kWh(相当于20kW井口电加热器年运行时间不低于650h),回压控制技术具有较好的投资效益。据统计,新疆油田可改造的电加热器总功率3420kW,根据前期试验的效果,年节电潜力866.63×104kWh。

3.2 计量站新能源加热技术

通过某井区先导性试验分析,通过计算得出不同年耗电量、不同改造费用下的空气源热泵改造效益,确定当电加热器年耗电量不低于16.88×104kWh(相当于20kW电加热器全年不间断运行),进行空气源热泵改造具有较好投资效益。根据改造效益,在新疆油田共筛选出可进行空气源热泵改造的计量站加热设备158座,改造总功率4108kW。根据某井区空气源热泵节电率70.74%计算,改造完成后,年可节电量2519×104kWh。

3.3 加热炉烟气余热回收技术

根据新疆油田在用加热炉现状,通过计算得到排烟150℃,原油温升10℃,不同功率、不同运行时率加热炉烟气余热改造效益,确定对于功率不低于2000kW的站库加热炉运行时率不低于70%,排烟温度不低于150℃时具有较大改造价值,加热炉烟气余热技术优选此范围内的加热炉进行改造。根据改造效益,在新疆油田共筛选出可进行烟气余热利用技术改造的加热炉11台,加热炉平均烟温度达178℃,平均运行时率92%。

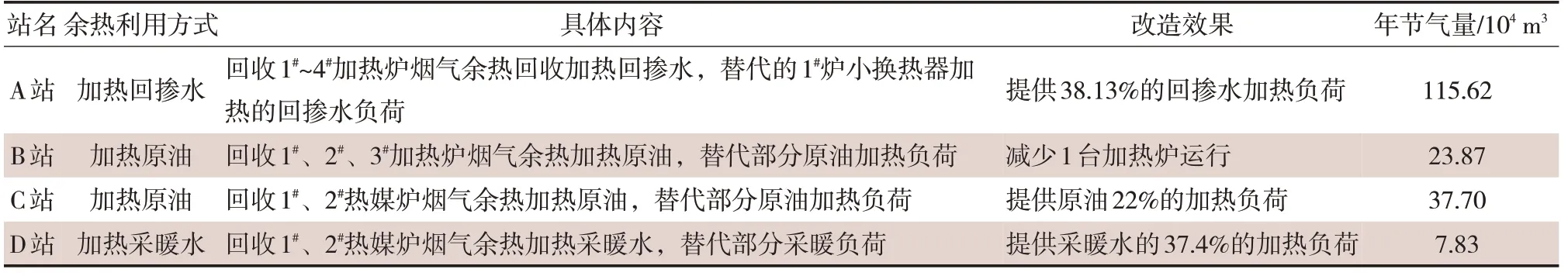

加热炉烟气余热改造效果见表2,A站回收1#~4#加热炉烟气余热回收加热回掺水,改造完成后提供站内回掺水38.13%的加热负荷。B站回收1#、2#、3#加热炉烟气余热加热原油,改造完成后可减少站内1台加热炉运行,C站和D站分别回收1#、2#热媒炉烟气余热加热原油或采暖水,分别提供了站内原油22%、采暖水37.4%的加热负荷。改造完成后,年节约天然气量185×104m3。

表2 加热炉烟气余热改造效果

3.4 储罐罐顶纳米陶瓷颗粒绝热保温技术

根据新疆油田在用储油罐现状,通过计算得出不同储罐容量、不同停留时间下的储罐罐顶保温改造效益,确定体积不低于5000m3、停留时间不低于2天的联合站储油罐进行纳米陶瓷多孔微粒绝热保温节能技术改造具有较好投资回收效益。根据改造效益,在新疆油田共筛选出可进行储罐罐顶保温改造的联合站储油罐16座,平均停留时间75h,合计改造罐顶面积7770m2。

储油罐散热功率计算公式:

式中:K为传热系数;S为散热面积,m2;Δt为内外温差,℃。

保温改造前储罐传热系数为K为3.77,按冬季运行时间165天,夏季运行时间200天运行计算,16座储油罐每年合计总散热损失达9.9×104GJ。按照先导性试验结果,罐体散热损失降低42.3%计算,则每年可减少散热损失4.2×104GJ。天然气热值按35000kJ/m3(标况)计算,16座储罐年可节约天然气量120×104m3。

4 结论

1)从稀油集输工艺的能源消耗分布进行分析,基于4种节能技术对稀油集输生产系统的节能潜力进行测算,4种节能技术在新疆油田推广应用后,每年可为油田生产节约天然气305×104m3,节约电量3386×104kWh,总计折算标煤8217t,占到了稀油集输加热系统能耗的9.83%,同时社会效益显著,每年可减少CO2排放量4703t。

2)当前测算出的节能潜力值并不是整个新疆油田稀油集输加热系统未来的总体节能潜力,随着科学技术的发展,设备费用降低和新型节能技术的出现必定会带来能源消费的革命,因此新技术的引进和成熟技术的规模推广将会显得至关重要。