振动诊断技术在齿轮故障诊断上的应用

何凤英

(鞍钢集团有限公司教育培训中心,辽宁 鞍山 114000)

0 引言

齿轮减速机和增速机是各类厂矿A类关键设备,工作中出现振动、噪音增大等异常现象时,可通过振动状态监测与故障诊断,确认齿轮是否存在故障而机组的正常运行。

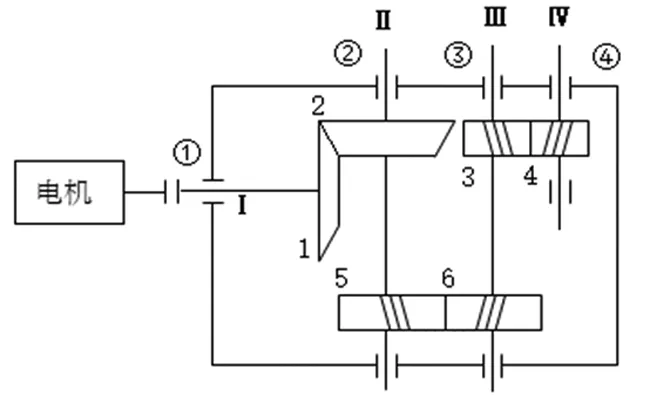

1 减速机振动状态监测与故障诊断

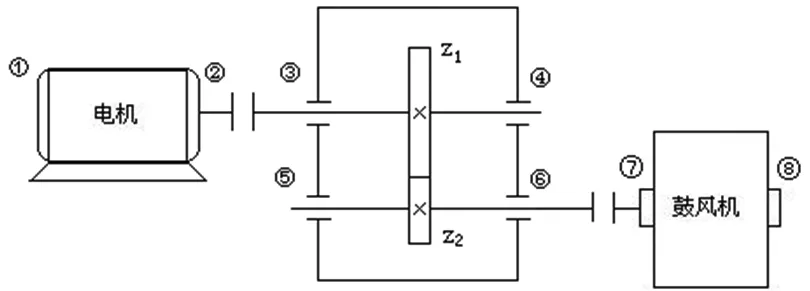

某设备主传动系统如图1所示,采集振动数据时电机转速740 r/min,锥齿轮齿数Z1=22、Z2=20。由于现场条件限制,仅能在减速机轴承座①~④部位安装传感器,测量其水平方向、垂直方向和轴向的振动,测试结果均超标。

图1 设备主传动系统及测点布置示意图

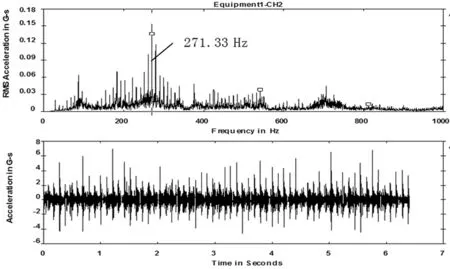

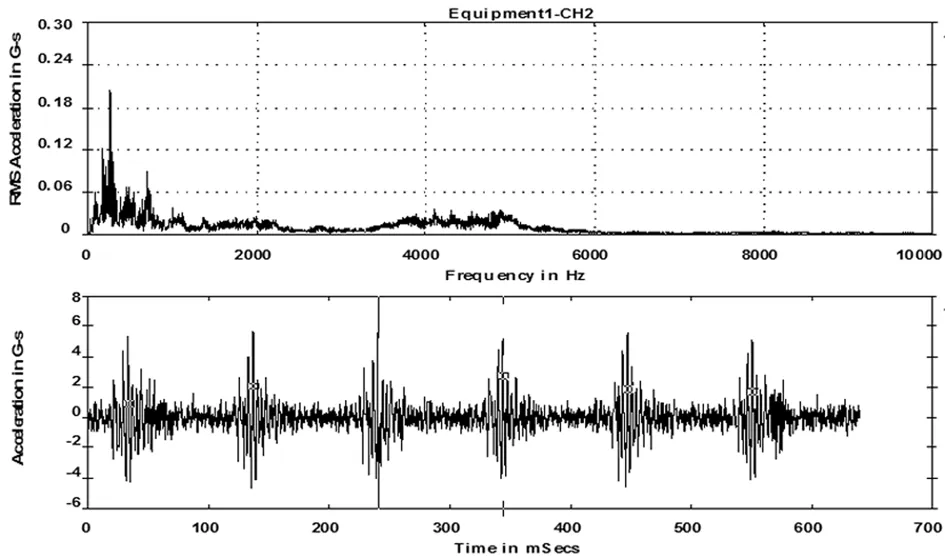

测点①水平方向振动加速度值较大,达到9 G。其低频频谱图出现圆锥齿轮啮合频率及其谐波,且幅值较大;啮合频率及其谐波带有较明显的边带,边带为Ⅰ轴转频,并且边带数量较多,分布范围比较宽,如图2所示。(Ⅰ轴转频fr=12.33 Hz,圆锥齿轮啮合频率fm=271.33 Hz);在高、低频时域波形中,Ⅰ轴转频的冲击非常明显,如图2、图3所示;在时域自相关后的波形中,齿轮啮合频率被转频调制很明显,如图4所示。

图2 测点①水平方向加速度低频时域波形与频谱图

图3 测点①水平方向加速度高频时域波形与频谱图

图4 测点①水平方向加速度时域自相关波形图

其它测点信号特征与此类似,不再赘述。根据齿轮故障的振动诊断理论,可判断减速机Ⅰ轴齿轮存在比较严重的局部故障[2]。

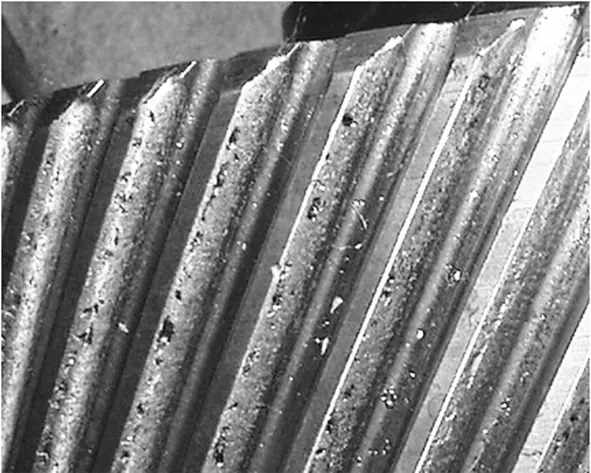

根据振动诊断结论,适时对减速机进行检修,解体时发现Ⅰ轴齿轮齿面剥落现象严重,见图5所示的Ⅰ轴圆锥齿轮齿面损坏照片。

图5 减速机Ⅰ轴齿轮齿面严重剥落

2 增速机振动状态监测与故障诊断

某鼓风机设备简图及振动测点布置,如图6所示。该设备电机容量为680 kW,电机转速为

图6 鼓风机设备简图及测点布置示意图

1 480 rpm,增速机采用滚动轴承,增速机斜齿轮齿数分别为Z1=162、Z2=65。

由于设备振动与噪音增大,对该设备进行振动监测与诊断,测量结果见表1。

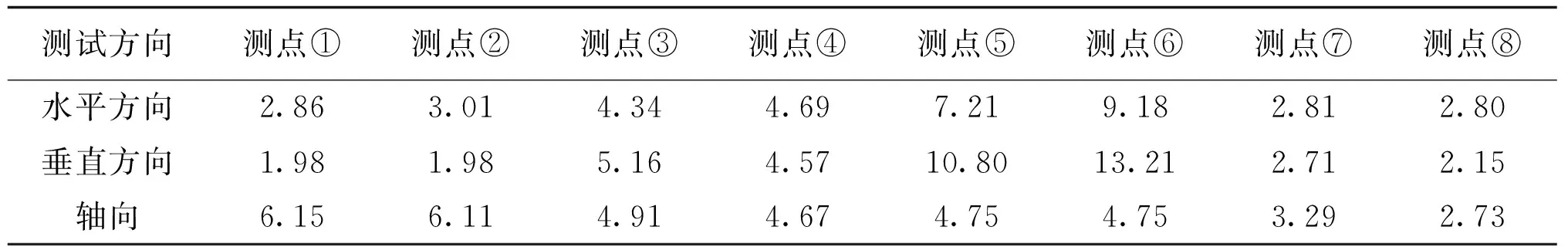

表1 鼓风机振动速度有效值 (mm·s-1)

由表中测量结果可知:增速机高速轴振动速度幅值较大,测点⑥垂直方向振动速度有效值达13.21 mm/s,参照ISO2373标准,判断增速机处于较差运行状态[1]。

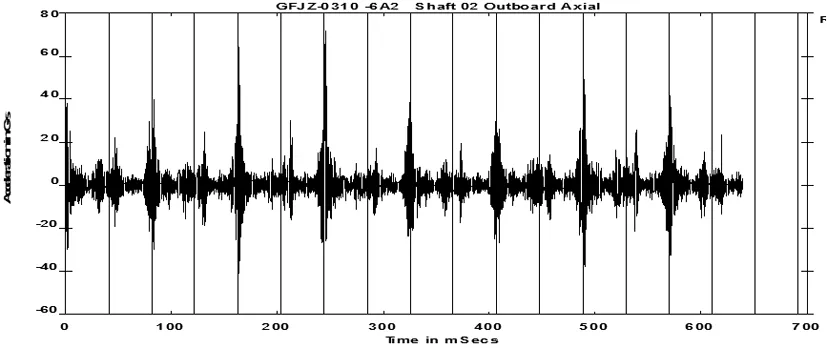

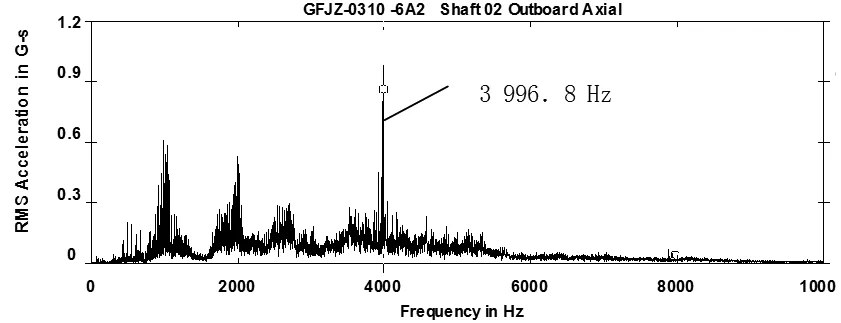

图7和图8分别为测点⑥垂直方向振动加速度的时域波形与频谱图。

图7 测点⑥垂直方向振动加速度时域波形图

图8 测点⑥垂直方向振动加速度频谱图

由图7可以确定增速机齿轮运行存在较明显的冲击现象,冲击时间间隔为低速轴回转周期,低速轴每转2转有一次较大的冲击发生;从图8垂直方向振动加速度频谱图可以看出:500~5 000 Hz间振形凸起、峰值较高,这部分频率包含部件、箱体共振频率,说明齿轮箱存在较严重问题。频谱图出现齿轮啮合频率3 996 Hz且幅值较大,同时带有少量低、高速轴转频(24.67 Hz和65.65 Hz)的边带。根据齿轮故障的振动诊断理论,可判断高速轴齿轮有均布性故障[2]。

根据振动诊断结论,鼓风机适时安排检修,打开增速机箱体后,发现高速轴齿轮存在明显的疲劳点蚀现象,见图9、图10。

图9 高速齿轮齿面疲劳剥落

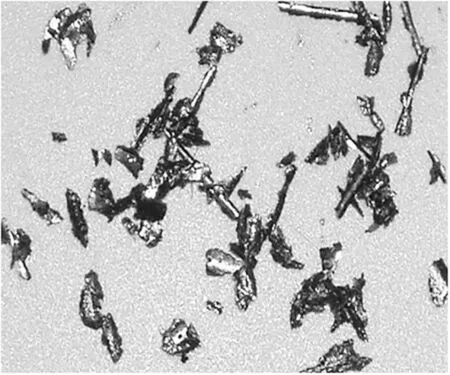

图10 齿轮疲劳剥落的金属屑

3 结语

齿轮减速机与增速机是各类厂矿关键设备,受齿轮材料、热处理、运行条件、使用维护、制造安装等诸多因素的影响,运行中会产生如齿轮齿面疲劳点蚀剥落、磨损、胶合、塑性变形和轮齿折断等多种形式故障,导致其不能正常工作,甚至造成重大设备事故而影响生产。因此必须准确把握设备运行状态并预测其发展趋势,实践证明实施振动状态监测和故障诊断,是最常用的且行之有效的方法。