多轴交变载荷下套管长圆螺纹疲劳失效分析及寿命预测

谢士远,赵朝阳,关志刚,王宏峰,宋 琳,林铁军,张 强

(1.中国石油新疆油田分公司,新疆 克拉玛依 834000; 2.西南石油大学油气藏地质及开发工程国家重点实验室,四川 成都 610500; 3.中国石油玉门油田分公司,甘肃 酒泉 735000)

0 引 言

作为套管管柱中最薄弱的部位,套管螺纹在下放套管以及压裂过程中极易产生疲劳损坏,进而造成套管柱断裂等严重事故。关于套管疲劳寿命,国内外许多学者开展了大量研究。Mnaosn等[1-2]研究了发生疲劳破坏时的载荷反向次数同塑性应变幅的关系。练章华、林铁军等[3-5]通过有限元方法对不同应力减轻槽的钻铤公螺纹接头的疲劳寿命进行了分析预测。吴应喜[6]针对偏梯形套管螺纹建立了几何相似的缺口多轴疲劳试件,并对其进行了弹塑性有限元分析及寿命预测。彭嵩[7]等利用LMBP人工神经网络方法建立了连续油管疲劳寿命预测模型。齐维闯、吴志荣等[8-9]分别提出了多轴载荷下的疲劳寿命估算方法和疲劳测试方法。Narayanan[10]利用Dang Van模型建立了钻井工具在特定应力下发生疲劳失效的判断依据。高德利等[11]基于应力应变两参数、三参数模型以及manson-coffin模型,对套管钻井螺纹接头的疲劳寿命进行预测。张智等[12]通过多轴疲劳算法,在钻杆接头螺纹根部引入可控的残余压应力进行疲劳寿命预测,认为改善螺纹表面质量可以大幅提高疲劳寿命。但目前关于压裂施工中因多轴交变载荷导致套管螺纹的疲劳失效及寿命预测的研究较少。因此,利用有限元方法对套管长圆螺纹在拉伸、压缩、压裂内压力(简称内压力,下同)等多轴交变载荷作用下的应力、应变进行了分析,并预测了套管长圆螺纹的疲劳寿命,为致密油等非常规油田在压裂过程中套管螺纹失效机理研究提供参考。

1 套管长圆螺纹结构及多轴交变载荷疲劳理论

1.1 套管长圆螺纹结构

玛湖油田是新疆油田近年来产能建设的重点区块,属于致密油油藏。目前,体积压裂是玛湖油田主要的增产措施。现场所用套管螺纹钢级为TP125V,外径为139.4 mm,壁厚为9.17 mm。其中,套管螺纹大端直径为139.1 mm,每英寸螺纹牙扣为8扣,有效螺纹长度为81.6 mm,接箍镗孔直径为142.1 mm,螺纹倒角为60 °,套管长圆螺纹结构如图1所示。

1.2 套管螺纹多轴交变载荷疲劳理论

1.2.1 多轴交变载荷应力-应变响应

在实际压裂作业中,在轴向压缩、拉伸及内压力等作用下,套管螺纹随套管管体一起承受多轴交变载荷作用。在套管螺纹受外力作用时,为描述套管螺纹内某一点上的应力,可将该点处的螺纹视为微元六面体。该微元六面体上的应力状态可以用各个平面上的应力分量来表示,分别为正应力σx、σy、σz和剪应力τxy、τyz、τzx、τyx、τzy、τxz。

微元体上各个平面的应力分量可以表示一点的应力状态。在一定的受力状况下,各应力分量的大小与坐标轴的方向有关,但在表示该点的应力状态时则与坐标轴的选择无关,一般可用应力张量σij描述该点的应力状态,其中,应力张量为二阶张量,有9个分量,9个分量的排列可用矩阵形式表示为:

(1)

式中:σ为主应力,MPa;τ为剪应力,MPa;下标i、j表示坐标系的x、y、z轴方向。

同理可得到该点处应变状态为:

(2)

式中:ε为主应变;γ为剪应变。

由于在多轴交变载荷的单次交变载荷加载过程中,套管螺纹的等效应力应变关系与其在单轴交变载荷下的应力应变关系一致,故根据套管螺纹在单轴交变载荷下的应力应变关系即可得到多轴交变载荷下套管螺纹的等效应力应变关系。

在单轴交变载荷作用下,套管螺纹应力应变关系为:

(3)

式中:Δε为套管螺纹材料总应变变化值;Δσ为套管螺纹材料总应力变化值,MPa;K′、n′分别为单轴交变强度系数和应变硬化系数;E为弹性模量,MPa。

多轴交变载荷作用下,套管螺纹应力应变关系式为:

(4)

(5)

(6)

ΔSij=Δσij-Δσkδij/3

(7)

式中:Δσeq为等效应力变化值,MPa:Δεeq为等效应变变化值;ΔS为差应力变化值,MPa;Δσk为某一方向上的主应力变化值,MPa;下标m、n、k表示某时刻坐标系的x、y、z轴方向。

1.2.2 多轴交变载荷疲劳损伤累积模型

(8)

(9)

1.2.3 基于应变的多轴疲劳寿命预测方法

根据实际套管螺纹在多轴交变载荷状态下的受力情况,在单轴交变载荷状态下的Manson-coffin方程基础上,以等效应变为控制参量,结合Von-Mises等效应力-应变准则,最终得到套管螺纹在多轴交变载荷状态下的寿命预测方程。

(10)

(11)

2 套管长圆螺纹有限元分析

2.1 有限元模型

通过Abaqus软件建立套管长圆螺纹有限元模型如图2所示,其中,红色部位为外螺纹模型(套管螺纹),蓝色部分为内螺纹模型(接箍螺纹)。为模拟实际作业中套管长圆螺纹受力状态,首先对螺纹设置一定的过盈值,以确保螺纹处于上扣状态,然后分别施加轴向拉伸、压缩以及内压力,研究套管长圆螺纹在上扣、轴向拉伸与压缩、内压力工况下的应力状态。

图2 套管长圆螺纹三维实体图及有限元模型Fig.2 The three-dimensional solid diagram and finite element model of the long round thread of the casing

2.2 上扣工况下的有限元分析

图3为套管长圆螺纹上扣工况下应力应变云图。由图3可知:套管螺纹所受最大应力位于第5扣处,为944.8 MPa,其他牙扣处应力分布较为均匀(图3a);螺纹的最大位移分布于两端第1扣处,位移为0.17 mm(图3b);最大接触力达到96.09 kN,主要位于公母扣上端第1扣及下端第2扣处,其余牙扣处分布较为均匀(图3c)。

图3 上扣工况下套管长圆螺纹应力应变云图Fig.3 The cloud diagram of stress and strain of the long round thread of the casing under make-up condition

2.3 轴向载荷下有限元分析

2.3.1 拉伸工况下有限元分析

在实际下套管作业中,受自重等因素影响,套管处于拉伸状况。图4为套管长圆螺纹在上扣工况下受轴向拉伸载荷为1 000 kN时的应力云图。由图4a、b可知:套管长圆螺纹下公扣所受最大应力出现在下公扣大端第5扣齿底,最大应力为873.2 MPa,螺纹开始出现塑性损伤;接箍螺纹所受最大应力出现在小端第1扣处,最大应力为877.3 MPa,其余部位应力分布均匀。由图4c、d可知:长圆螺纹下公扣的最大接触力出现在小端第1扣及大端第5扣处,最大接触力为116.04 kN;接箍螺纹的最大接触力位于小端第1扣处,最大接触力为99.49 kN,其余牙扣受力分布较为均匀。

图4 拉伸工况下套管长圆螺纹应力及接触力云图Fig.4 The cloud diagram of stress and contact force of the long round thread of the casing under tensile condition

2.3.2 压缩工况下有限元分析

图5为套管长圆螺纹在上扣工况下受轴向压缩载荷为1 000 kN时的应力云图。由图5a、b可知:套管长圆螺纹下公扣所受最大应力出现在大端第5扣处,最大应力为974.9 MPa,并且套管长圆螺纹台肩处的应力值已经超过其最大屈服强度(862 MPa);接箍螺纹最大应力出现在小端第1扣处,最大应力为972 MPa。由图5c、d可知:套管长圆螺纹下公扣与接箍螺纹两端牙扣处接触力远远大于中间牙扣处,中间牙扣接触力分布较为均一。

图5 压缩工况下套管长圆螺纹应力及接触力云图Fig.5 The cloud diagram of stress and contact force of the long round thread of the casing under compression condition

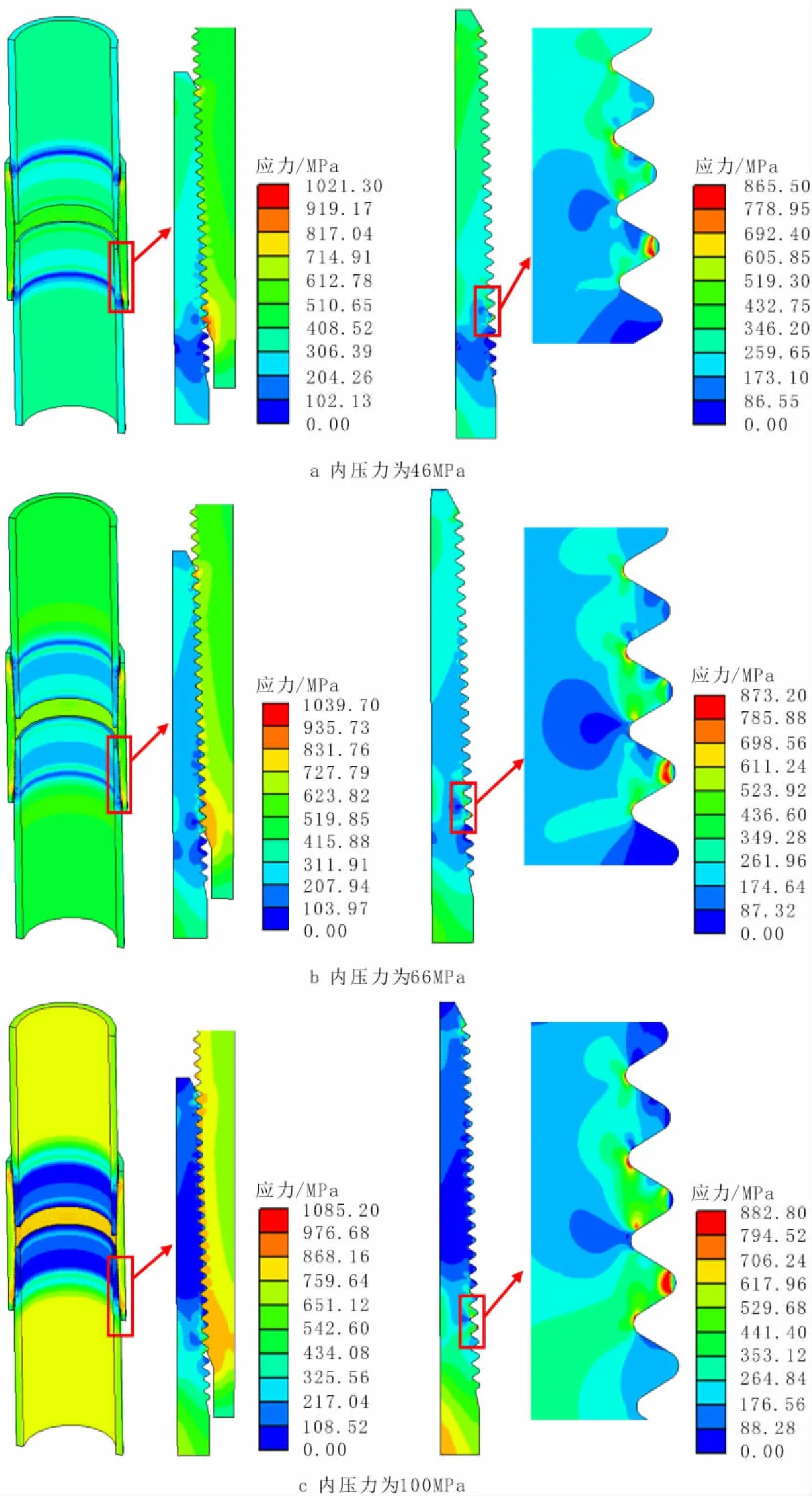

2.4 压裂工况有限元分析

在压裂作业中,大量高压流体在流经套管柱的过程中,套管柱内压逐渐升高,套管螺纹在高内压情况下极易发生损伤。图6为套管长圆螺纹在不同内压力下的应力分布云图(左图为螺纹整体应力分布图,右图为局部螺纹应力分布图)。由图6可知:相对于接箍螺纹,螺纹整体上应力普遍较小,但在螺纹大端局部齿底和齿顶已然出现损伤;随着内压力的增加,螺纹各牙齿所受应力普遍增加,且螺纹上最大应力都出现在大端第五扣处;当内压力增加至100 MPa时,套管螺纹发生塑性变形,最大应力达至882.8 MPa。

图6 不同内压力下套管长圆螺纹应力云图Fig.6 The stress cloud diagram of the long round thread of the casing under different internal pressures

3 套管长圆螺纹疲劳寿命预测

新疆玛湖油田现场使用的套管长圆螺纹材料钢级为TP125V,弹性模量为210 GPa,根据单轴拉伸实验可知,套管长圆螺纹材料的极限抗拉强度σb为1 050 MPa,断面收缩率φ为62%,疲劳塑性指数为-0.609。在交变载荷作用下,由于套管螺纹材料的抗变形能力随变形次数增加而减小,故根据四点关联法软化材料经验公式[13],得到套管螺纹材料疲劳强度系数、单轴疲劳强度指数及疲劳塑性系数分别为:1 610 MPa、-0.081、0.611。

(12)

(13)

(14)

通过有限元计算得知,在轴向拉伸及压缩载荷为1 000 kN工况下,套管长圆螺纹的最大应力分别为877.3、975.4 MPa;在内压力为46、66、100 MPa工况下,套管长圆螺纹的最大应力分别为1 021.3、1 039.7、1 085.2 MPa。结合套管长圆螺纹在多轴交变载荷下的寿命预测方程,计算得到套管螺纹疲劳寿命(表1)。由表1可知:长圆螺纹在轴向交变载荷下的疲劳寿命为1 298次;套管长圆螺纹在内压力为46、66、100 MPa工况下的疲劳寿命分别为1 094、1 050、901次,即在压裂工况下,套管长圆螺纹的疲劳寿命随内压力的增加而递减。

表1 轴向载荷及压裂工况下套管长圆螺纹疲劳寿命计算结果Table 1 The calculation results of fatigue life of the long round thread of the casing under axial load and fracturing conditions

4 结 论

(1) 针对外径为139.4 mm、壁厚为9.17 mm的套管长圆螺纹,利用Abaqus有限元软件建立了套管长圆螺纹有限元模型,并对其在上扣、轴向拉伸与压缩、内压力等多轴交变载荷作用下的应力应变进行了详细分析。

(2) 套管长圆螺纹在轴向拉伸及压缩载荷为1 000 kN工况下,最大应力出现在公扣大端5扣齿底,最大应力超过屈服强度进入塑性变形阶段,套管长圆螺纹已出现危险界面并产生损伤。

(3) 利用基于应变的多轴疲劳寿命预测法对套管长圆螺纹在轴向拉伸、压缩和内压力等载荷作用下的疲劳寿命进行了计算。套管长圆螺纹轴向拉力和压力作用下中发生塑性变形,交变载荷作用下螺纹疲劳寿命为1 298次,在压裂工况下,套管长圆螺纹疲劳寿命分别为1 094、1 050、901次,疲劳寿命随内压力的增加而减小。