热轧钢卷自动焊接打捆装置设计

王朝阳 王今可 李康凯 柳科弟 解学科

(1、辽宁科技大学 机械工程与自动化学院,辽宁 鞍山 114051 2、鞍山市信息工程学校,辽宁 鞍山 114000)

1 概述

热轧钢卷在运输前必须进行打捆,主要目的是为了防止热轧钢卷自动松脱,保证运输的安全。

目前,很多大型企业采用各种全自动打捆设备对热轧钢卷进行打捆,但是自动打捆设备的价格昂贵、维护的成本高[1-2]。所以国内部分的中小型企业仍然采用手动焊接的方式对热轧钢卷进行打捆,虽然手动焊接打捆方式成本相对较低,但是该方式也有一定的缺点,例如焊接人员的危险性较高、质量不稳定、钢卷捆扎带位置放置不准确等。因此本文研发了自动焊接打捆装置,可以避免上述问题。

2 打捆装置设计

2.1 钢卷旋转平台

热轧钢卷旋转平台俯视图如图1 所示,主要由热轧钢卷、四个夹紧辊、左驱动辊组、右驱动辊组组成。左、右驱动辊组均由3 根辊组成,左驱动辊组的旋转方向向下,右驱动辊组的旋转方向向上,四个夹紧辊能沿辊缝方向移动并能自由转动。

图1 钢卷旋转平台

当钢卷到达此工位时,由夹紧辊夹紧钢卷,左右驱动辊组反向旋转驱动钢卷旋转,将钢卷外圈的卷尾调整到合适的位置,为焊接打捆做准备。

2.2 捆扎带输送机构设计

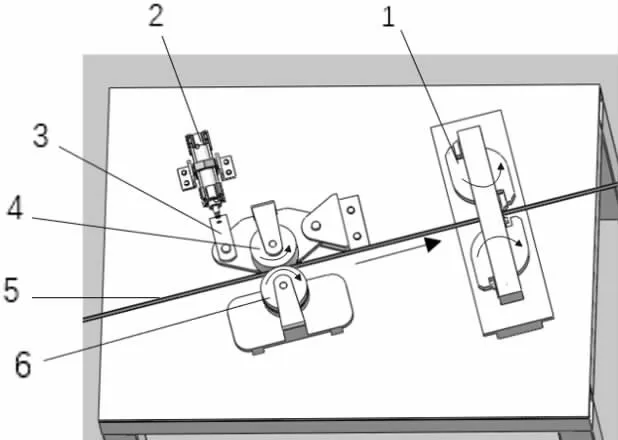

捆扎带输送机构如图2 所示,主要包括飞剪、气缸、转动机构、两个摩擦轮。

图2 捆扎带输送机构

气缸驱动转动机构转动,转动机构与主动摩擦轮相连,摩擦轮即可随之转动,进而夹紧捆扎带。被动摩擦轮外圆周中有一凹槽,凹槽结构如图3 所示,凹槽的宽度略大于捆扎带的宽度,这样,当捆扎带进入到此机构时,捆扎带会嵌入到凹槽中,使得捆扎带得到可靠的定位,以便于将其输送到准确的位置。

图3 摩擦轮

捆扎带输送机构中还包括飞剪装置,飞剪在轧钢车间中起到十分重要的作用,它可以剪切运动中的钢带[3-4]。当捆扎带的长度满足打捆一整周钢卷时,飞剪立刻将钢带切断,飞剪的转动方向如图2 所示。

2.3 压带机构设计

压带机构主要由电机、齿轮、齿条、滑杆、压紧辊这几部分组成。其中压紧辊中有一凹槽,凹槽的宽度略大于捆扎带宽度,当压紧辊压紧钢卷外表面时,使得捆扎带嵌入到凹槽中,以固定捆扎带的位置。

齿轮直接安装在减速电机上,齿轮带动齿条运动,当电机驱动齿轮逆时针转动时,齿条向左运动,滑杆伸出,可实现压紧捆扎带;当电机驱动齿轮顺时针转动时,齿条向右运动,即滑杆的收缩方向。

图4 压带机构

3 焊接打捆工艺流程

钢卷自动焊接打捆工艺流程框图如图5 所示。

图5 工艺流程框图

钢卷自动焊接打捆装置整体俯视图如图6 所示,侧视图如图7 所示。主要由输入辊道、钢卷、旋转平台、输出辊道、捆扎带、捆扎带输送机构、焊接机器人、压带机构这几部分组成。

图6 装置整体俯视图

图7 装置整体侧视图

钢卷经过输入辊道进入到旋转平台,由夹紧辊夹紧,旋转调整至卷尾方便焊接的位置后,转动停止,然后由摩擦轮机构送入捆扎带到达焊接位置。此时,压紧机构中的电机带动齿轮逆时针旋转,齿轮带动齿条向左运动,此时滑杆伸出,使得压紧辊将捆扎带压紧在钢卷上,然后由焊接机器人将捆扎带头焊接在钢卷外表面。焊接完成后,旋转平台再次使钢卷捆旋转,捆扎带对钢卷进行捆扎。当输送的捆扎带能够达到捆一捆钢卷的长度时,由飞剪将捆扎带剪断。捆扎完成后,再由焊接机器人对捆扎带带尾进行焊接。焊接完成后,压紧机构中的电机带动齿轮顺时针转动,齿轮带动齿条向右运动,此时滑杆收回。自动焊接打捆完成后,通过输出辊道将捆扎好的钢卷捆输送出去。

4 结论

为解决立式热轧钢卷(带钢)手工焊接打捆中存在的问题,设计了热轧钢卷自动焊接打捆装置及其工作工艺流程,装置主要由输入辊道、旋转平台、捆扎带输送机构、压紧机构、焊接机器人和输出辊道等几部分组成,可以实现自动焊接打捆操作,该装置的使用可有效提高生产效率和质量,降低生产成本,提高安全性。