煅烧-无氟无硝酸浸去除石英砂杂质的工艺研究

侯清麟,周方革,梁晓亮,陈平飞

(湖南工业大学包装与材料工程学院,湖南 株洲 412000)

引言

由于高纯石英良好的光学特性、耐腐蚀性和热稳定性,其广泛应用于电子工业、光伏工业、通信、玻璃、航空航天材料等方面[1-3]。早期中国使用天然水晶制备高纯石英,但随着水晶资源不断匮乏,选取高品质天然硅矿代替水晶制备高纯石英砂的工艺日益得到重视[4]。天然硅矿石中主要含有Fe、Al、Ca、Mg、K、Na、Li、Mn 等金属杂质及流体包裹体[5]。目前石英砂除杂的方法主要分为物理方法、化学方法。物理方法有磁选、反向浮选及煅烧处理[6-7]。化学方法包括无机酸浸及有机酸浸。常用的无机酸通常是氢氟酸、硝酸、盐酸和硫酸[8-9]。在使用无机酸进行酸浸时,由于石英砂坚硬,这些无机强酸的浓度必须非常高,在许多情况下,酸的浓度都在在20-30%之间[10],而高浓度酸对浸出设备的腐蚀性很强。目前最常用的有机弱酸是草酸[11],或者使用一些弱酸的组合用来提高浸出效率[12]。乙酸也是另一种有机酸浸出剂,其对环境完全无毒,对目标产物SiO2基本没有损失。通过加入草酸和乙酸,能有效地去除石英砂中的杂质元素。相比之下,草酸对Fe、Al 和Mg 的浸出率和去除率较高,然而乙酸在去除杂质元素Ca、K、Na 方面更有效率[13]。

因此,本文在前人的基础上,提出在无氢氟酸、无硝酸的条件下,将石英硅矿煅烧后,采用草酸、乙酸和易于后期废液处理的硫酸作为浸出液,对石英砂进行除杂工艺研究。

1 试验原料和方法

1.1 矿石性质

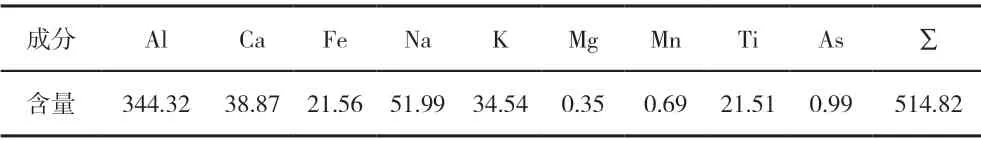

试验中的石英硅矿取自我国的新疆某地,对石英硅矿进行适当取样,使用型号为Optima 700DV 的电感耦合等离子体发射光谱仪(ICP)对其进行元素含量测定,结果如表1 所示,接着再通过X射线衍射仪(XRD)进行矿物分析,其图谱如图1 所示。

图1 石英原矿XRD 分析谱图Fig.1 XRD analysis spectrum of raw quartz ore

表1 原矿化学成分(ppm)Tab.1 Chemical composition of raw ore

由ICP 测试结果及XRD 分析表明,石英原矿的石英含量特别高,SiO2的含量达到99.94wt%以上,主要的金属杂质为Al、Fe、Na、K、Ca、Ti,其中Al 的含量最高,达到了344.32ppm,主要杂质矿物为:霞石、云母和一些铁质氧化物。

1.2 试剂和仪器

试验中使用的试剂包括:草酸(分析纯)、冰醋酸(分析纯)、硫酸(分析纯)、去离子水。试验使用的仪器有:箱式电阻炉(SRJX-4-13)、集热式恒温磁力搅拌器(DF-101S)、电子天平(AR2140)、电动鼓风干燥箱(DHG-9035A)。

1.3 试验方法

(1)首先将石英原矿进行擦洗,去掉表层黏土及杂质,取三份石英硅矿于箱式电阻炉中在600℃、900℃和1200℃条件下煅烧5h后迅速水淬,接着在鼓风干燥机中脱水干燥,最后将原矿与煅烧水淬后的硅矿研磨成80-120 目的石英砂,装袋并分别编号为M原矿、M600、M900和M1200。

(2)分别取M原矿、M600、M900和M1200样品10g,使用浓度为1mol/L 的H2SO4在50 ml 的聚四氟乙烯烧杯中对样品进行3h 酸浸,酸浸过后进行洗涤至溶液呈中性,干燥后测定这些样品里杂质残留含量,选择一种杂质去除效果较好的样品进行接下来的酸浸试验。接下来C2H2O4、CH3COOH和H2SO4浓度分别取0.2mol/L、0.4 mol/L、0.6 mol/L、0.8 mol/L、1.0 mol/L,浸出时间设定为1 h、2 h、3 h、4 h、5 h,得出最优混酸酸浸配比及酸浸时间。试验所用到的水均为去离子水。

2 结果与讨论

2.1 煅烧对石英砂性质的影响

2.1.1 煅烧前后表面形貌分析

使用扫描电子显微镜(SEM)对原矿及600℃下煅烧5h 的石英矿砂进行表面形貌观测,如图2(a)、2(b)所示。

图2 (a)未煅烧石英矿SEM 图(b)600℃煅烧石英矿SEM 图Fig.2 (a)SEM image of uncalcined quartz ore(b)SEM image of calcined quartz ore at 600℃

由图2(a)可以看出,未煅烧石英矿表面有些纹路,并有大小分布不均匀的孔洞,这些孔洞主要是在破碎研磨过程中石英矿中杂质包裹体破裂产生的。由图2(b)可知,与未煅烧石英原矿相比,600℃煅烧水淬过的石英矿表面有较多广度和深度都较大的裂纹,同时表面也分布着一些大小不一的孔洞。这是因为在573℃煅烧时,石英会产生相变,由α 晶格转变为β 晶格,而石英基体会因为晶格的改变而发生膨胀,且膨胀率为4.5%左右[14],体积膨胀就会导致裂纹的产生。而裂纹主要产生在石英基体与杂质包裹体交界面这种杂质多的地方,由此可推测,石英矿经过煅烧水淬后能产生裂纹,且所产生的裂纹会使石英砂内部的杂质暴露出来,能促进后面酸浸除杂的效果。

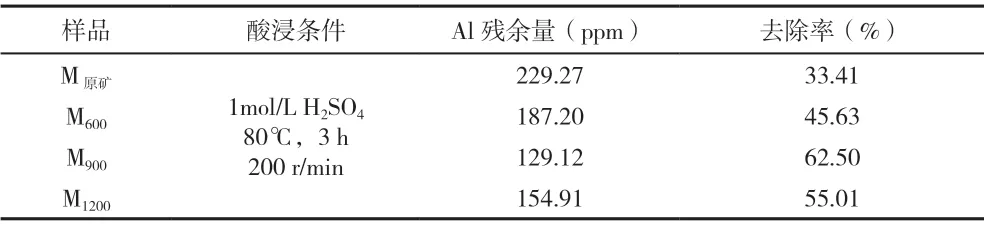

2.1.2 煅烧对石英砂酸浸除杂效果影响

为了研究石英硅矿在不同温度煅烧对石英砂酸浸杂质的去除效果。将未煅烧原矿和600℃、900℃和1200℃煅烧处理的石英矿所研磨成的80-120 目的石英砂用1 mol/L 的硫酸在80℃、搅拌速度为300 r/min 酸浸3 小时。由于样品中的Al 含量很高,酸浸后分别测定Al 的含量,酸浸提纯的结果如表2 所示。

表2 不同温度煅烧处理Al 的去除率Tab.2 The removal rate of Al after calcination at different temperatures

表2 所示的结果表明煅烧处理对石英砂的提纯效果有较大影响。随着煅烧温度的升高,提纯效果先增大后减小,即去杂率M原矿<M600<M1200<M900,可知,900℃煅烧后酸浸对Al 的去除效果最好,Al 的残余量为129.12ppm,去除率达到了62.50%。当低于900℃的煅烧温度时,Al 的去除率随煅烧温度增加不断增加,这是因为随着煅烧温度的升高,能破坏云母的晶体结构[15]。因此,选择900℃煅烧对后期酸浸除杂效果更好些。

2.2 酸浸除杂效果分析

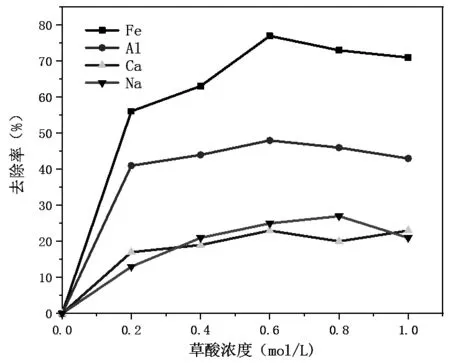

2.2.1 草酸浓度对石英砂酸浸除杂影响

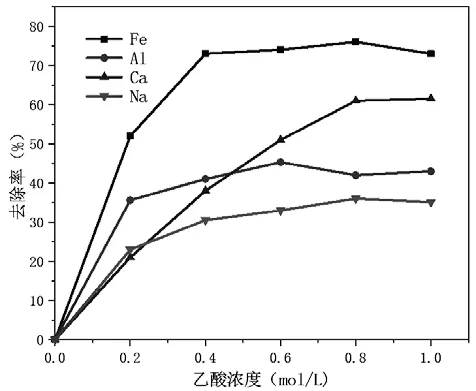

为了研究浓度在0~1mol/L 范围内的草酸对石英砂酸浸除杂的影响。取样品M900分别在0.2、0.4、0.6、0.8 和1.0 mol/L 的草酸浓度下酸浸3h。不同浓度草酸对Al、Fe、Ca、Na 杂质去除率如图3 所示。

从图3 可以看出,随着草酸浓度的增加,Fe 和Al 的去除率迅速增加。当草酸浓度在0.6mol/L 时,Fe 杂质的去除率达到最大,去除率为77.37%。但当草酸浓度超过0.2mol/L时,Al的去除率增长缓慢,去除效果趋于平稳,在草酸浓度为0.6mol/L 左右时,去除率达到最高,为48.15%。随着草酸浓度的增加,Ca、Na 的去除率缓慢增加,但相比Fe、Al 的去除率低很多。从图中可以发现,当草酸浓度大于0.6mol/L 时,Fe、Al 和Ca 的去除率开始减小,这可能是因为当草酸浓度增加,草酸盐加速生成覆盖在石英砂上,从而对样品的酸浸效果产生影响。因此认为0.6mol/L 是草酸的最佳酸浸浓度。

图3 不同浓度草酸酸浸除杂Fig.3 Different concentrations of oxalic acid leaching to remove impurities

2.2.2 乙酸浓度对石英砂酸浸除杂影响

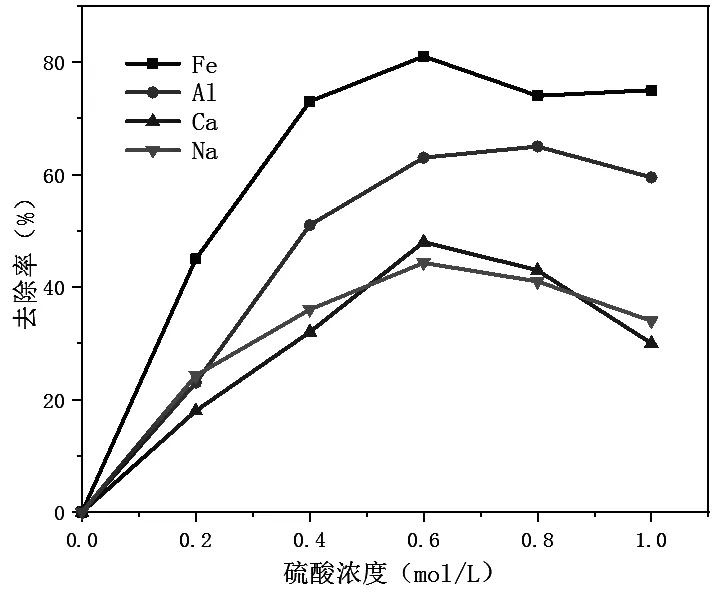

已知当草酸浓度在0.6mol/L 时对石英砂的提纯效果较好,接下来研究在0.6mol/L 的草酸中添加乙酸,得出不同的乙酸浓度下乙酸、草酸混合酸的除杂效果。下图4 是添加不同浓度的乙酸除杂效果图。

图4 不同浓度乙酸酸浸除杂Fig.4 The impurity removal by acid leaching with different concentrations of acetic acid

从图4 可知,随着乙酸的加入,Fe 的去除率迅速增加,当乙酸浓度在0.4mol/L 时,Fe 的去除率达到了73.51%,之后去除效果趋于平稳。与单独加草酸酸浸相比,乙酸的加入对Ca 的去除效果明显增加,当添加的乙酸浓度为0.8mol/L 时,Ca 的去除率达到最大,为61.18%,而草酸单独酸浸时Ca 的去除率只有23.31%。当乙酸浓度为0.8mol/L 时,Na 的去除率最高,达到36.27%,相比0.6mol/L 草酸单独酸浸时的27.61%要高。因此,0.8mol/L 的乙酸与0.6mol/L 的草酸混合酸对石英砂的除杂效果最好。

2.2.3 硫酸浓度对石英砂酸浸除杂影响

前面已经用了有机酸草酸和乙酸进行混合酸浸试验了,现引入废液较好处理的工业强酸硫酸,希望达到更好的除杂效果。现在在0.6mol/L 草酸和0.8mol/L 乙酸中加入不同浓度的硫酸,研究不同浓度硫酸的加入对混酸除杂的效果。下图5 是不同浓度的硫酸对石英砂杂质去除的效果图。

图5 不同浓度硫酸酸浸除杂Fig.5 Sulfuric acid leaching with different concentrations to remove impurities

由图5 可得出,相比之前草酸和乙酸混酸酸浸,硫酸的加入,Al 的去除率得到了较大的提升,最高去除率达到64.95%,而之前草酸与乙酸混酸酸浸时Al 的去除率最高只有45.31%左右。随着硫酸浓度的增加,Fe、Na 的去除率相比草酸和乙酸混酸酸浸要高一些,最高分别达到了81.12%和44.34%。但当硫酸浓度高于0.6mol/L 时,杂质的去除率都有下降的趋势,这可能是硫酸钙盐生成沉淀,使石英砂的酸浸除杂效果变差。因此,选择在0.6mol/L 草酸、08mol/L 乙酸中加入0.6mol/L 的硫酸,对石英砂中的杂质剔除效果最好。

2.2.4 酸浸时间对石英砂酸浸除杂影响

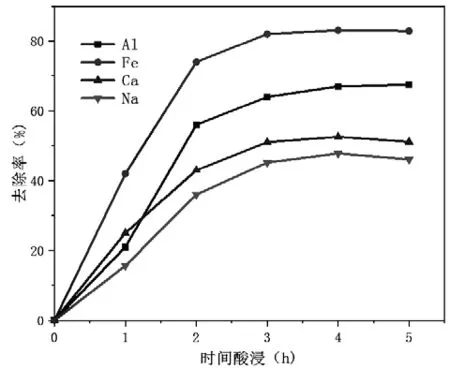

选择0.6mol/L 草酸、08mol/L 乙酸和0.6mol/L 硫酸混酸对石英砂进行不同时长的酸浸,除杂效果如图6 所示。

图6 不同时长酸浸石英砂除杂Fig.6 Removal of impurity from acid leaching quartz sand at different time lengths

图6 表明,随着酸浸时间的增加,杂质的去除率迅速增加,但当酸浸时间达到3 小时后,各杂质元素的去除率缓慢增加,接着渐渐趋于平稳。在酸浸4 小时后,Al 的最高去除率达到68.18%,Fe的最高去除率达到85.44%,Ca 的最高去除率达到52.62%,Na 的最高去除率为47.80%。因此,选择4 小时酸浸可得到最佳酸浸除杂率。

3 结论

(1)试验所选的石英矿的杂质总量为514.82ppm,其中主要的杂质元素为Al、Fe、Ca、Na,杂质矿物为云母、霞石和铁质氧化物。

(2)当石英硅矿在900℃温度下煅烧5h 后酸洗杂质去除率最高。

(3)将煅烧后的石英砂M900在80℃,固液比为1:5,搅拌速度为300r/min 的条件下,0.6mol/L 草酸、08mol/L 乙酸和0.6mol/L 硫酸,酸浸时间4 h 是浸出该石英砂的最佳条件。在最佳条件下,Al、Fe、Ca、Na 的较佳去除率分别为68.18%、85.44%、52.62%和47.80%。