碳纤维叶片壳体真空灌注成型工艺仿真模拟

暴小娜,吴晓青*,吴海亮,江一杭,刘鲜红,杨忠

(1.天津工业大学,天津 300387;2.东方电气(天津)风电叶片工程有限公司,天津 300387)

大型风电叶片,因为长度的增加,质量相应地增加,为了保证在极端风载下叶尖不碰塔架,叶片必须要有一定的刚度。大型叶片采用碳纤维增强材料,不仅可以减轻叶片的质量,还可以达到强度与刚度条件[1,2]。碳纤维多轴向经编织物因其结构,被广泛应用于风电叶片制作中,由于碳纤维价格较玻纤高,且树脂不易浸渍,因此研究树脂在碳纤维风电叶片灌注过程十分重要。真空辅助树脂传递模塑成型(VARTM)工艺已经被各风电公司广泛应用于生产风机叶片中。人们对利用计算机模拟软件来降低VARTM 工艺时间和成本给予越来越多的重视。对于设计模具合理化和工艺参数优化的工作可以由计算机模拟仿真结果来进行指导。

VARTM 工艺成型过程不仅和树脂的粘度、制备过程的真空度和温度等外在因素有关,还和预制件本身织物结构的渗透性有关,这些因素都会影响树脂的充模流动和树脂的固化。在风电叶片中合理地设置灌注的进胶口和出胶口的数量和位置,不只能够节约树脂的用量,还能够提高生产的效率、减少成本、避免因为树脂的流动不均而产生的孔隙等缺陷[3]。因此,使用软件来模拟和改良注射方案是十分有效的。而常用的通过实验方法来确定VARTM 的进胶口和出胶口位置及个数,既消耗大量材料,又增加人力物力的成本[4-9]。汤扬阁等[10]设置了不同注胶方式、导胶管间距的充模时间,分析了树脂流动形态和出胶口位置,优化得到了最佳风电叶片根部的注射方案。傅宏俊等[11]对VARI 制备高长径比复合材料过程中的树脂流动行为进行模拟与实验研究,利用PAM-RTM 软件模拟树脂流动过程,讨论了各工艺参数对树脂流动的影响。陈吉平[12]等研究了线注射方式及端部注射的浸润效果和效率要好于点注射及梢部注射。

为了提高叶片壳体灌注效率、降低成产成本,本文采用仿真模拟有限元软件对大型风电叶片VARTM 工艺成型复合材料进行流道设计和模拟,指导流道设计并优化工艺参数,为成型工艺的设计和产品的制作提供参考。

1 数学模型

现在大多VARTM 充模模拟的数学模型是把流体当作不可压缩的、能在多孔介质中流动,是在 Fracchia 和 Bruschke 等基于Darcy定律和连续方程建立的数学模型的基础上发展而来的。

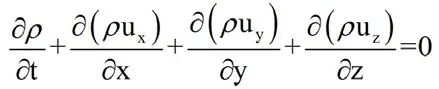

(1)连续方程

其中ux、uy、uz分别表示为x、y、z 三个方向的速度分量,m/s;t 为时间,s;ρ 为密度,kg/m3。

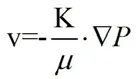

(2)Darcy 定律

v 表示为单位面积的体积流速,m/s;K 表示为渗透率的张量,m2;μ 表示为流体的黏度,Pa·s;表示为压力梯度,Pa/m。渗透率是影响复合材料成型工艺的关键因素之一,表示了树脂浸润织物的能力,与织物的结构有关。

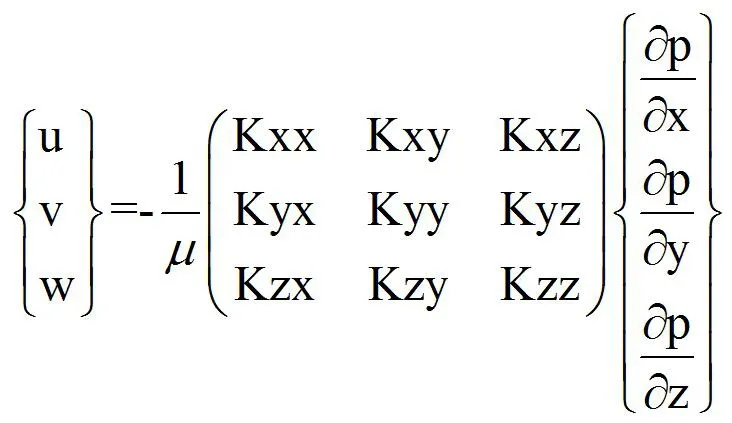

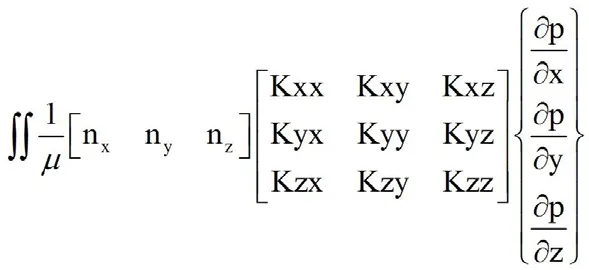

树脂的流动在平面内和厚度方向上流动,所以把它看做三维结构,三维流场上的达西定律为:

其中,u,v,w 为三个速度分量;Kij(ij=x,y,z)为笛卡尔坐标系下渗透率分量。结合达西定律和连续方程,得到在VARI 充模过程中的基本控制方程:

其中nx,ny,nz是积分表面方向矢量分量。模拟软件采用有限元控制体积的方法进行求解。

2 风电叶片VARTM 工艺模拟

2.1 织物渗透率测试

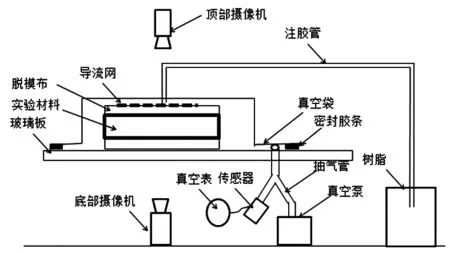

织物的渗透率是影响树脂流动浸渍的重要参数,因此对织物渗透率进行实验测量,如图1 所示,监测透明玻璃模具的上、下树脂流动情况,记录树脂在恒定压力的情况或恒定流速情况下对纤维织物实验材料在x,y,z 三个方向上的流动状态,依据树脂前沿的位置和形状得到织物主渗透率的比值,利用压力传感器测量注射口的压力,代入到Darcy 定律中,求出三维渗透率Kx,Ky,Kz 的值,其中X 和Y 方向表示为面内方向,Z 方向表示织物厚度方向。

图1 织物渗透率测试装置图

2.2 模型的建立

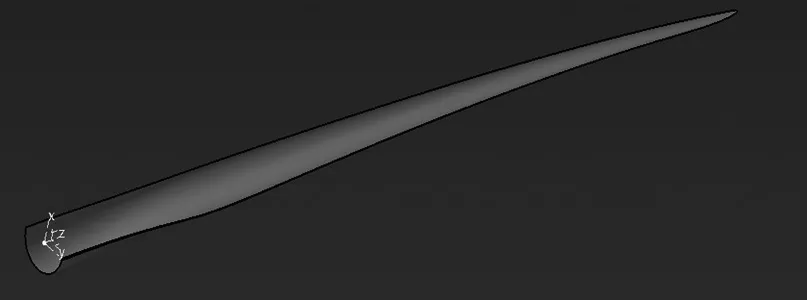

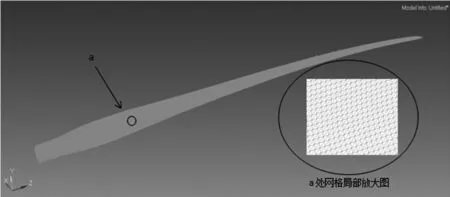

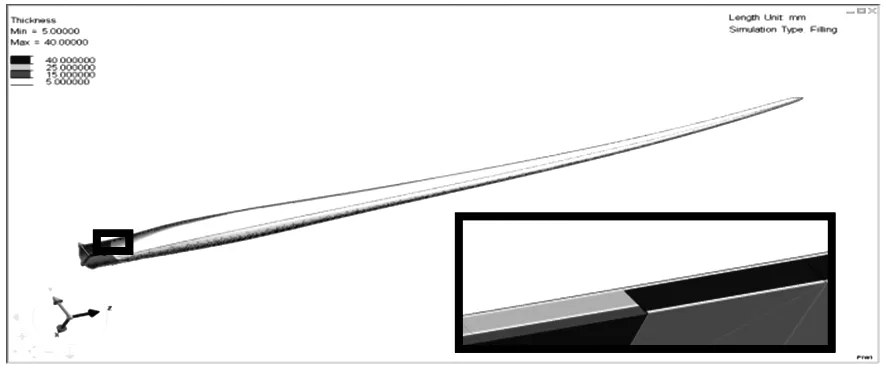

在CATIA 软件建立叶片迎风面长度为90m,最大弦长(宽度)为5m 的风电叶片壳体三维模型,如图2。对风电叶片壳体进行网格划分,网格类型选取等腰直角三角形,网格大小设置为100mm,如图3 所示。由于叶片模型长度较大为90m,因此网格划分之后不明显,图中a 为局部网格放大的图形。

图2 叶片的迎风面模型

图3 网格划分示意图

由于风电叶片外壳厚度不可以忽略,因此需要对导入的模型进行修改,将有限元划分好的叶片壳体导入到PAM-RTM 软件中,对其进行编辑。

根据叶片壳体材料实际铺覆情况,对壳体进行铺层,第一层为壳体蒙皮部分,简化为5mm,第二层从叶根处开始铺覆织物到4000mm 处,铺覆厚度为25mm,从距离叶根前端4000mm,直至距离叶尖为1000mm 处,巴沙木厚度为40mm;第三层铺覆壳体蒙皮织物,铺覆厚度为5mm;最后在叶根部分增强,厚度为15mm。铺层如图4 所示。

图4 叶片壳体的铺层图

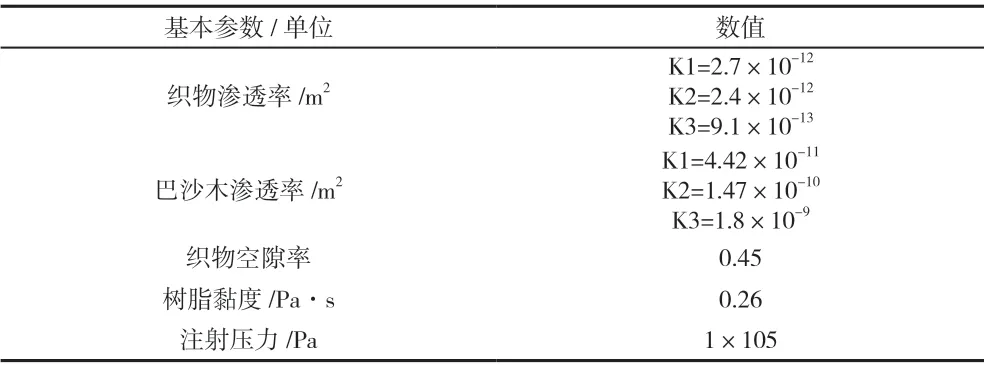

2.3 材料属性设置

本次模拟风电叶片铺层织物选用碳纤维双轴向[+45°/-45°]铺层的经编织物,该织物的不渗透率由上节实验测试的方法求出,在软件中输入相应的参数如表1 所示。树脂在巴沙木中不可渗透,只能通过巴沙木的小孔和矩形间隙流道来进行流动,得到巴沙木中流道的等效值,把所需要的参数在软件中进行输入。本文中设定渗透率K1 的方向为参考坐标系X 轴方向,K2 方向与K1 方向正交,即为Y轴方向,K3 为厚度方向即Z 轴方向。

表1 参数设置

本次充模模拟采用树脂为环氧树脂,粘度为0.26Pa·s,注射压力为1 ×105Pa。将相关参数在处理器中进行设置。

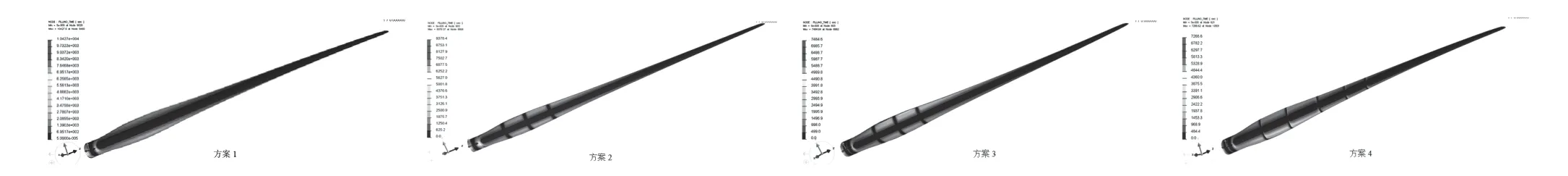

2.4 边界条件设置

VARI 工艺制作10MW 风电叶片通常采用流道注射的方式。因为本文风电叶片尺寸较大,树脂在风电叶片横向上流动的变化比较平缓可以不考虑,因此其不会产生树脂流动速度不同而引起的树脂固化不均匀的状况,依据现有注胶方法结合实际叶片注胶经验,设计以下四种不同注胶方案。方案1 的设计情况为:在沿着叶根部分环向设置了一道注胶口,在叶片长度方向的中线设置了注胶口,即在叶片中线上布注胶口;在叶片外形设计外围两条出胶口。方案2的设计情况为:在方案1 的基础上,在叶片长度方向设置了三条垂直于其长度方向的注胶口,形成鱼骨形注胶口。方案3 的设计情况为:在方案2 的基础上,在叶根部分沿着环向设置了两道注胶管道。方案4 的设计情况为:在方案3 的基础上,增加了2 道垂直于叶片长度方向的注胶口。模拟方案如图5。

图5 4 种方案的流道示意图

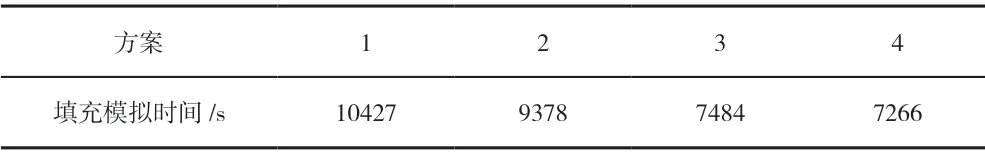

2.5 VARTM 工艺充模模拟结果与分析

树脂灌注叶片的时间云图和灌注过程流动前沿在不同的时刻的位置分布如图6。树脂灌注结果如表2。

图6 4 种模拟结果时间云图

表2 方案模拟结果

通过仿真模拟的结果和表2 可以看出:方案1 中,由于叶片壳体部分铺覆了巴沙木,巴沙木的渗透率较高,树脂在叶片壳体部分渗流较快,而叶根部分织物渗透率较小,虽然与叶片壳体部分总厚度相同,但是当叶片壳体填充完时,叶根部分树脂仍在流动,因此整个注胶时间较长。所以铺层材料的渗透率对叶片充模时间影响非常大。

方案2 中,设置了3 条垂直于叶片长度方向的流道,形成鱼骨形流道,由于增加了树脂的通道,因此,较方案1,树脂填充时间减少1049s。这是因为增加了树脂流动的流动位置和数量,使得树脂填充整个叶片的时间减少。

方案3 中,在叶根部分较于方案2 中增加了一条环向注胶口,树脂填充时间减少1894s,这是因为叶根部分渗透率小于叶片部分,树脂不易填充,增加的环向注胶口提高了充模效率。因此,叶片的充模应该尽可能地设置在叶片根部。

方案4 中,在垂直于叶片长度方向增加了注胶管道,较方案3缩短了218s,缩短时间不明显,这是因为叶尖处,叶片较窄,垂直于长度方向的注胶管道作用降低。

根据上述分析得出,根据实际情况对风电叶片壳体进行铺层,发现树脂在叶根处浸渍缓慢,在叶片壳体流动快。这是因为叶片铺层材料的渗透率影响树脂充模时间,在叶片壳体中,巴沙木芯材渗透率高,使树脂在该叶片壳体区域加速流动。在叶片壳体设置鱼骨形流道可以加速树脂流动,缩短浸渍时间。叶片的充模要尽可能地设置在叶片根部,以此减少在叶片中树脂的流动距离,进而缩短充模时间。

3 结论

本文针对大型碳纤维风电叶片树脂灌注不充分的问题,对树脂浸渍叶片进行了分析,设置了四种流道灌注方式,通过VARI 工艺模拟,节约了该型号风电叶片研究的人力和时间成本。结果表明:(1)通过对风电叶片的模拟仿真,得出铺层材料的渗透率对叶片充模时间影响非常大。(2)随着流道的增加形成的鱼骨形流道,加速了树脂的流动,缩短了充模时间。(3)叶片的充模尽可能地设置在叶片根部,随着叶根处流道的增加,两条环向流道的设置,使充模的时间减少,减少了树脂在叶片中的流动距离,避免干斑等缺陷的产生。