钢渣粉-矿粉-磷渣粉三元复掺对混凝土电通量的影响

胡 雷, 陈 平, 刘荣进, 韦家崭, 赵艳荣

(1.桂林理工大学 a.材料科学与工程学院; b.广西工业废渣建材资源利用工程技术研究中心; c.广西壮族自治区北部湾绿色海工材料工程研究中心, 广西 桂林 541004; 2.广西路桥工程集团有限公司, 南宁 530011)

0 前 言

随着我国工业化水平的不断提高, 工业固体废弃物的排放也在逐年上升, 目前我国大宗工业固废的每年产生量能达到35亿t以上[1]。大宗工业固废的产生主要集中在采矿行业产生的尾矿和煤矸石等、 冶金行业产生的钢铁及有色冶金渣、 火电行业产生的粉煤灰和工业副产石膏以及化工行业产生的废渣等[2-3], 而这些工业废弃物如果不及时处理, 长期堆积会对土壤、 水体及大气环境等造成严重的危害[4-6]。北部湾地区常年处于高盐、 高湿、 高热、 多风、 多潮复杂海洋环境, 因此利用固体废弃物制备混凝土掺合料以提高混凝土的抗侵蚀性能具有重要的现实意义。

钢渣、 矿粉和磷渣都是工业废渣, 且每年的排放量巨大。钢渣是一种在钢铁生产过程中所产生的废弃物, 主要成分是高温炼钢过程中的氧化物, 主要包括硅酸三钙、 硅酸二钙、 钙镁蔷薇辉石、 铁酸二钙、 镁铁锰的氧化物固溶体以及游离的氧化钙等[7], 因此钢渣的矿物组成使其具有一定的胶凝特性; 矿粉是高炉矿渣经水淬和急冷处理后并磨细的产物, 它能在急冷处理中产生具有水化活性的玻璃体, 由于水化速度快, 因此加入到混凝土中能够提高其早期强度[8]; 磷渣是用高温电炉以磷矿石为原料提炼黄磷过程中排出的一种工业废渣, 水淬磷渣的主要矿物组成为枪晶石、 环硅灰石以及硅钙石, 磷渣的活性是磷渣在建筑材料中得以应用的主要基础。

目前对于混凝土掺合料方面的研究也比较多, 如刘荣进等[9]使用锰渣掺合料和萘磺酸甲醛高效减水剂配制了力学性能良好的C40海工混凝土; 刘建忠等[10]研究表明, 当粉煤灰∶矿渣微粉=1∶1时, 随着粉煤灰与矿渣总掺量和龄期的增加, 混凝土抗氯离子渗透系数下降明显; 谢莎莎等[11]研究表明, 在混凝土中掺入适量的磷渣或粉煤灰均有利于提高混凝土的抗渗性能; 郭涛等[12]的试验表明, 钢渣粉掺量为40%, 矿渣粉掺量为35%的混凝土具有良好的耐久性能; 刘静等[13]研究表明, 当总掺量小于30%, 磨细钢渣粉、 粉煤灰、 硅灰按3∶5∶2的比例时混凝土的28 d电通量均低于1 300 C、 56 d电通量基本低于1 000 C; 田尔布等[14]实验发现, 在单掺钢渣时, 钢渣微粉掺量为20%时, 混凝土抗渗透性最佳, 然而其电通量依然很高; 邹小平等[15]利用钢渣作掺合料和骨料, 配置出的混凝土电通量为713 C; 任谦等[16]发现, 适宜掺量的矿粉与钢渣粉发生协同水化作用, 能改善混凝土浆体孔结构分布, 减弱钢渣粉对混凝土性能带来的不利影响, 当钢渣粉、 矿粉、 粉煤灰比例为3∶4∶3时, 混凝土28 d强度比基准组小6.8%, 180和56 d电通量显著优于基准组。这些研究在提高混凝土的抗氯离子侵蚀性能方面具有一定的作用, 然而也存在不足之处, 主要表现为掺合料中有钢渣的掺入, 会对混凝土抗氯离子渗透性能影响比较大, 钢渣与其他矿粉二元复掺时, 如钢渣与矿粉复掺、 钢渣与硅灰复掺虽然能够改善钢渣对混凝土抗渗性能的不利影响, 但是其与钢渣复掺时会影响到混凝土的工作性能, 如少量矿粉加入对于改善钢渣混凝土的抗氯渗透性能不明显, 掺量增大时又会影响其工作性能; 钢渣与硅灰的复掺会影响混凝土的工作性能, 且成本增加, 而不加硅灰的早期混凝土抗氯离子侵蚀性能提升不明显, 且电通量仍然偏高, 因此如何在不使用硅灰作掺合料的前提下提高混凝土抗氯离子侵蚀性能成为本文研究的重点。

基于矿粉能够明显提高钢渣混凝土早期抗氯离子渗透性能, 而磷渣粉的掺入又能明显提高后期混凝土抗氯离子渗透性能, 还能改善矿粉的掺入对混凝土工作性能产生的不利影响。本文利用钢渣、 矿粉和磷渣3种工业废渣, 通过磨细钢渣粉-磷渣粉-矿粉的三元复掺来改善钢渣对混凝土抗氯离子侵蚀性能的不利影响。 通过混凝土抗压强度试验、 电通量试验等, 研究解决用柳钢钢渣、 矿渣、 磷渣作高抗蚀海洋工程材料,一方面充分利用了当地的固废,另一方面又解决了北部湾地区优质海工材料制备问题。

1 试 验

1.1 原材料

胶凝材料包括: P·O 42.5 级水泥(表1)、 S95 级矿粉、 贵州的磷渣粉以及广西柳州钢铁公司的钢渣粉, 胶凝材料比表面积依次为320、 429、 440、 580 m2/kg, 主要化学成分见表2。试验混凝土选用细度模数2.6, 表观密度为2 560 kg/m3中砂为细骨料; 5~20 mm连续粒径碎石为粗骨料, 其表观密度为2 680 kg/m3; 减水剂为上海钦和化工有限公司生产的聚羧酸高效减水剂, 白色微黄粉末, 减水率24%, 掺量为胶凝材料总量的0.34%。

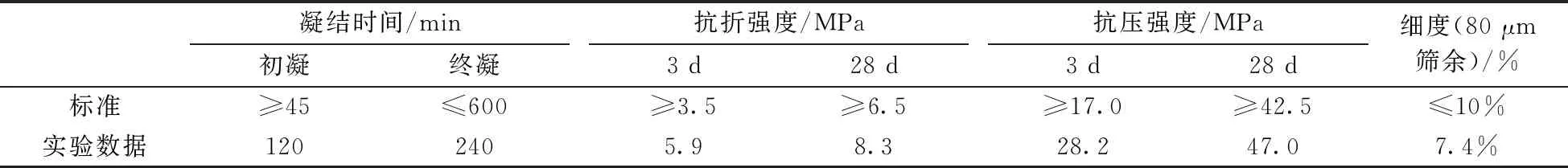

表1 水泥技术性能指标

表2 胶凝材料主要化学成分

1.2 配合比及试验方法

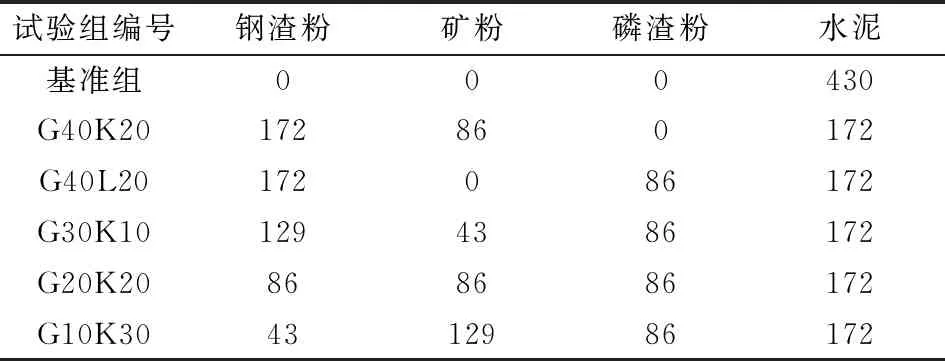

根据《水泥标准稠度用水量、 凝结时间、 安定性检验方法》(GB/T 1346—2011)、 《水泥胶砂强度检验方法(ISO法)》(GB/T 17671—1999)、 《用于水泥和混凝土中的钢渣粉》(GB/T 20491—2017)、 《用于水泥、砂浆和混凝土中的粒化高炉矿渣粉》(GB/T 18046—2017)和《用于水泥和混凝土中的粒化电炉磷渣粉》(GB/T 26751—2011)分别对钢渣粉、 矿粉、 磷渣粉进行了活性和标准稠度用水量的测试。以纯水泥混凝土为基准组, 以复合掺合料混凝土为试验组, 试验组中总掺合料占胶凝材料质量的60%, 如表3所示。在搅拌混凝土时, 依次加入石子、 胶凝材料、 砂, 先干拌60 s, 再倒入水搅拌120 s, 搅拌完成后装入100 mm×100 mm×100 mm及直径100 mm, 高50 mm的模具并进行人工振捣, 最后放入标准条件(环境温度为(20±2) ℃, 相对湿度95%以上)下养护至相应龄期。根据《混凝土物理力学性能试验方法标准》(GB/T 50081—2019)测试混凝土7、 28、 56 d抗压强度; 根据《普通混凝土长期性能和耐久性能试验方法标准》(GB/T 50082—2009)测试混凝土28、 56 d电通量。各组混凝土配合比见表 3。

表3 混凝土试验配合比

2.1 钢渣粉、 矿粉、 磷渣粉活性和标准稠度用水量

从表4可看出7 d活性指数, 矿粉最大; 28 d活性指数, 磷渣粉最大。 由表5可发现, 随着钢渣粉掺量的增大, 其标准稠度用水量逐渐减少, 标准稠度用水量除了10%掺量时矿粉低于钢渣粉, 其余均高于钢渣粉; 磷渣粉标准稠度用水量随着掺量的增多而下降, 且均低于钢渣粉标准稠度用水量。

表4 掺合料活性数据

表5 标准稠度用水量数据

2.2 混凝土工作性

试验发现G40K20组混凝土状态不好, 该组混凝土工作性能比其他组要差(图1)。钢渣和磷渣复掺时, 能够改善混凝土的工作性能, 而当钢渣粉、 矿粉、 磷渣粉复掺时, 随着矿粉掺入量的增加, 对混凝土工作性的不利影响也逐渐加大, 主要是因为矿粉达到塑性状态所需的用水量比同质量的钢渣所需要多, 从而影响了拌合物的流动性; 而磷渣主要为玻璃体结构, 质地致密、 表面光滑, 对水的吸附力小, 被水润湿后, 由于水的表面张力可以将磷矿渣颗粒表面包裹成球形, 产生滚珠效应[17], 从而改善了混凝土的工作性。

图1 混凝土试件工作性

从图2中可以看出, 在等质量替代60%水泥时, 钢渣粉和矿粉复掺比为2∶1时(G40K20组), 其各龄期抗压强度都低于空白组且低于同龄期的钢渣粉和磷渣粉复掺组, 主要是因为该矿粉活性相比于磷渣粉要低, 而且矿粉的加入还影响到了混凝土的工作状态, 故其强度小于钢渣粉和磷渣粉复掺的强度; 而其他组除了7 d强度略低于基准组的强度,随着龄期的增加,其强度与基准组相当, 甚至高于基准组, 说明钢渣粉-矿粉-磷渣粉复掺的方式能够增大混凝土后期强度。

图2 混凝土试件抗压强度

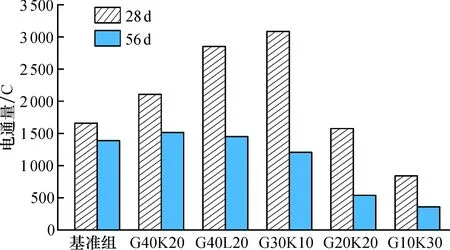

2.3 混凝土电通量

从图3中可以看出, 当混凝土龄期为28 d, 钢渣粉、 矿粉、 磷渣粉复掺时, 混凝土电通量随着矿粉掺入比例的增加而逐渐下降, 且当矿粉掺量大于20%时, 混凝土电通量低于空白组; 在混凝土龄期为56 d时, 不论是钢渣粉与矿粉复掺, 还是钢渣粉与磷渣粉复掺的形式, 其电通量都与空白组相当, 但当钢渣粉、 矿粉、 磷渣粉三者复掺时, 其电通量都低于空白组的电通量, 主要是因为钢渣粉、 矿粉、 磷渣粉复掺时, 发挥了掺合料的微集料效应和二次水化反应, 可以使混凝土孔径细化, 连通孔减少, 混凝土密实度提高, 从而提升了混凝土的抗氯离子侵蚀能力。

图3 混凝土试件电通量

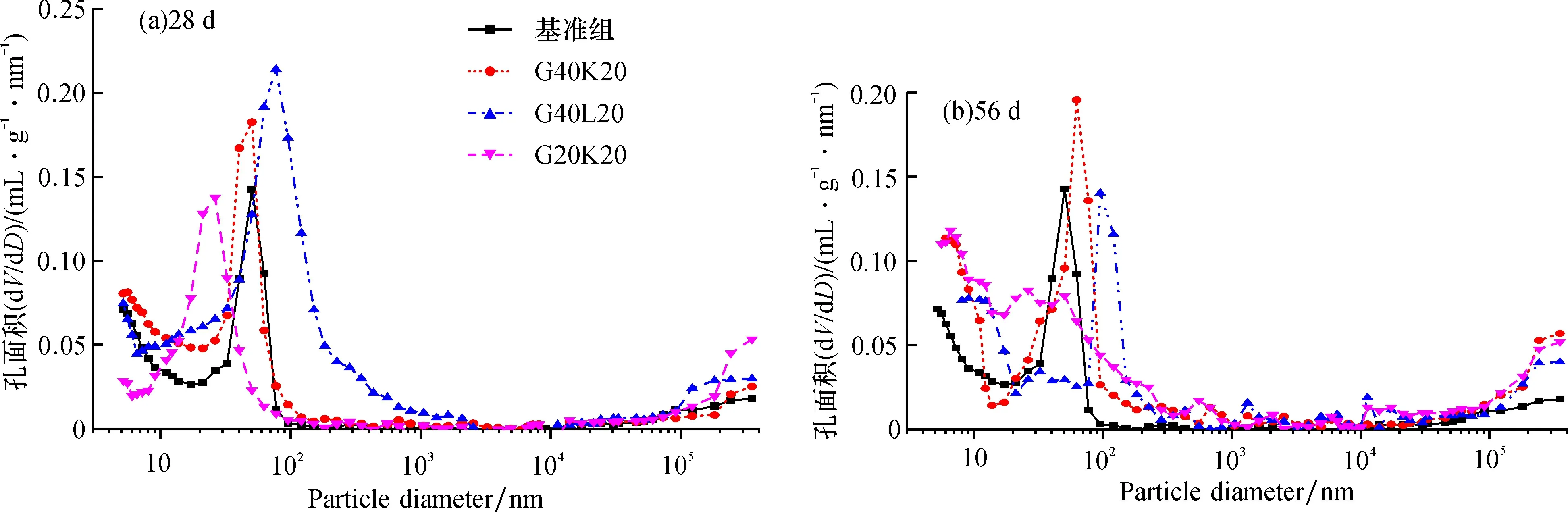

2.4 混凝土孔隙率测定

水泥基材料中氯离子的运输行为与孔隙率、 孔隙大小分布等孔隙结构参数[18-19]有关, Mehta等[20]认为孔径大于50 nm 的毛细孔可能对混凝土渗透性的影响更大。由表6可看出, G20K20组孔隙率较其他组低, 且随着龄期的增长, 孔隙率降低。 从图4中可看出, G20K20组28 d龄期浆体孔径主要分布在30 nm左右; 而随着龄期的增加, 56 d龄期浆体孔径主要分布在10 nm左右, 逐渐趋于细孔径化, 故而有利于混凝土抗氯离子侵蚀能力的提升, 而其他组孔径变化却不是很明显, 主要是因为矿粉和磷渣粉的掺入能够协同促进钢渣的水化, 改善了混凝土浆体中的孔结构分布, 从而减弱钢渣粉对混凝土性能带来的不利影响。这一结果与所测电通量数据的变化趋势相一致。

图4 混凝土试件孔径分布曲线

表6 混凝土试件孔隙率数据

2.5 复合胶凝材料XRD分析

从图5中可以发现, G20K20组中 Ca(OH)2和钙矾石(AFt)对应的特征峰低于其他3组, 说明钢渣粉-矿粉-磷渣粉三元复掺二次水化程度较钢渣粉与矿粉复掺、 钢渣粉与磷渣粉二元复掺明显, 能够充分消耗水泥中所产生的Ca(OH)2, 降低了Ca(OH)2的含量, 进而减少了延迟性钙矾石的生成, 降低了其对混凝土结构破坏的程度, 且其二次水化产物C-S-H也能提高水泥石的密实度, 从而提高了混凝土结构抵抗氯离子的侵蚀能力。

图5 56 d水化产物XRD

2.6 微观形貌分析

从图6a、 b可看出, 基准组中絮状的C-S-H凝胶、 片状的Ca(OH)2及细针尖状的钙矾石晶体相互交织在一起, 形成了混凝土的基本网络构架, 但混凝土结构致密度不高, 其间存在钙矾石晶体,且没有钢渣、 矿渣等二次水化的进行, 这些毛细孔并没有C-S-H凝胶的填充和包裹, 导致结构致密度低。

图6 基准组(a、 b)和G20K20组(c、 d)混凝土SEM图

而从G20K20组的SEM图(图6c、d)可以看出, 混凝土结构较为致密, 其主要是因为在混凝土中有钢渣粉、 矿粉、 磷渣粉的掺入, 能够与混凝土中的Ca(OH)2反应生成C-S-H凝胶, 从而使混凝土结构更加致密, 并且能够减弱因延迟性钙矾石的生成、 膨胀而形成微裂缝的影响, 这与 G20K20组孔径分布趋于细径化, 电通量低于基准组的现象相符。

3 结 论

(1)钢渣粉-矿粉-磷渣粉三元复掺混凝土中, 能够使浆体中孔径100 nm 附近的毛细孔减少, 趋于细孔径化, 提高了混凝土结构的密实度, 增强了混凝土强度和抗氯离子渗透性能;

(2)钢渣粉-矿粉-磷渣粉复掺时, 混凝土28和56 d抗压强度均高于空白组强度, 其中当钢渣粉、 矿粉、 磷渣粉掺量比为1∶1∶1时(G20K20组), 其28、 56 d强度分别为空白组的108%、 106%; 当钢渣粉、 矿粉、 磷渣粉掺量比为1∶3∶2时(G10K30组), 其28 d强度分别为空白组的117%、 104%; 钢渣粉-矿粉-磷渣粉三元复掺的方式能够提高混凝土的强度并且能够改善其工作性;

(3)钢渣粉-矿粉-磷渣粉复掺时, 混凝土28和56 d电通量分别低于空白组的1 659和1 387 C, 其中当钢渣粉、 矿粉、 磷渣粉掺量比为1∶1∶1时, 其28、 56 d电通量分别为1 575 、 537 C; 当钢渣粉、 矿粉、 磷渣粉掺量比为1∶3∶2时, 其28 d强度分别为840 、 358 C, 说明该复掺方式能够大幅度提高混凝土的抗氯离子侵蚀性能, 为码头、 人工鱼礁、 海岛工程等建设提供优质高抗蚀掺合料。