微合金化对铝合金高温析出相影响的研究进展*

王 郁,王俊升,2,薛程鹏,王 硕,陈东旭,张 弛

(1.北京理工大学材料学院,北京 100081;2.北京理工大学前沿交叉科学研究院,北京 100081)

铝是地壳中储量最丰富的金属元素,约占地壳总质量的8%。由于铝具有低密度,高比强(刚)度、良好的塑性等诸多优点,被广泛应用于航空航天等领域。但由于纯铝强度相对较低,很难直接作为结构材料使用,因此经过合金化形成铝合金,有利于满足其使用性能要求[1–2]。多数铝合金材料虽然具有良好的强韧性、抗疲劳、耐腐蚀性能,但其高温强度较低,很大程度上限制了其在航空航天等领域的进一步应用。近年来,探究和设计新型高强度、耐高温铝合金已成为国内外铝行业研究热点和难点,得到了广泛的关注。热处理技术、合金化技术等可以改善铝合金的高温力学性能,其中,合金化是一种可以显著提高铝合金性能的有效手段,已经得到了学者们的普遍认可[3]。研究发现,过渡族金属和稀土金属元素对铝合金性能有较大的影响[4]。通过在铝合金中掺入一定量的过渡族金属和稀土元素可以获得铝基金属间化合物(形成新的弥散强化相),能有效促成晶粒细化并改善合金的组织结构,提高高温强度,是目前优化和改善铝合金强度和耐热性能的有效方法之一。

本文将介绍8 种微合金元素与铝形成的Al3X 析出相,着重介绍其结构、力学性能和对铝合金高温强化影响的国内外研究,并列出第一性原理计算出的晶体结构和热力学等参数来进行对比。

1 Al3X 相对铝合金组织和力学性能的影响

通常,铝合金在高温条件下存在许多不同种类的相,如Al3Zr、Al2Cu、AlLi 等,这些析出相种类、分布和相互作用与合金的力学性能密切相关。其中三铝化合物Al3X 相具有低密度、高熔点、抗氧化性、抗蠕变性、热稳定性和导电性等优异的物理化学性能,对铝合金的力学性能起到了重要作用[5]。

Al3X 相有L12结构、DO22结构和DO23结构等,该相是在熔炼铸造或后续热处理过程中析出时形成。如Al3Ti、Al3Zr、Al3Hf、Al3Sc 和Al3La 等是在熔炼铸造时形成,主要起净化溶体和细化晶粒的作用;Al3Li、Al3Sc、Al3Y 和Al3Lu 等是在后续热处理过程中析出的与基体共格或半共格,产生应变而提高强度。L12结构的Al3X化合物与Al 基体的结构相似性有利于相干界面,从而最小化表面能并且具有最大化强化效果[6]。此外一些Al3X 相可以在高温下保持稳定,力学性能较好,所有这些优异的性能使它们成为高强度热稳定铝合金理想分散强化相[6]。

然而,随着航空航天工业的发展,工程应用上对铝合金材料性能的要求越来越高,亟须提高铝合金的力学性能。研究发现铝和早期过渡金属形成的金属间化合物具有抗氧化、耐腐蚀、相对低密度和高熔点等特点。铝和稀土元素(RE)的金属间化合物因其独特的力学性能,如高的抗拉强度、良好的延展性、高的耐腐蚀性和热稳定性而受到广泛关注。并且,相比于其他合金元素,过渡或稀土元素可以改善铝合金的力学性能和高温强度,满足工程上的需求和应用[4]。目前,常见的早期过渡元素为ⅢB、ⅣB 族元素Sc、Y、Ti、Zr、Hf 等,常见的稀土元素有Sc、Y 和镧系元素等。ⅣB 族(Ti、Zr、Hf)元素通常会与Al 形成体心四方DO22(或DO23)结构,从而导致形成的不同种类的Al3X 相在性能方面存在一些差异,主要表现在脆性上。Sc、Lu 等一些稀土元素与Al 形成的Al3X 化合物通常为立方L12结构,各向异性较小。

微观组织的种类分布会影响力学性能,而材料的力学性能在高温下也会发生不同的变化。因此为了更好地掌握Al3X 相(其中X 代表过渡或稀土元素)对Al 合金力学性能的影响,本文比较以下8 种Al3X 相的微观组织、力学性能和热力学稳定性,并进行归纳和总结。

1.1 Al3Li

Li 是目前为止世界上发现的最轻金属元素,在铝合金中每添加质量分数1%的锂,密度降低3%,弹性模量提高6%。而铝锂合金是一类含有锂元素的新型铝合金,具有低密度、高比刚度、高比强度、优良的低温性能、良好的耐腐蚀性能和卓越的超塑性成型性能。因此,铝锂合金在航空航天工业具有关键应用价值[7]。

Al3Li 相(δ')是一种与铝基体共格的亚稳态纳米共格析出相,通常在热处理工艺过程中出现。其结构具有L12立方结构的高度有序排列,能成为与矩阵具有立方取向关系的球体,且δ'相与α–A1 的立方面心主晶格排列相同,具有很小晶格失配[8]。此外,该相具有很高的固有弹性模量,是铝合金中加入Li 能够提高弹性模量的主要原因[9]。Laverock 等[10]研究指出Al3Li 的杨氏模量比A1 的杨氏模量大得多,这是由它的电子结构决定的。

由于Al–Li 合金越来越多地应用于航空航天工业中,亟须要继续提高Al–Li合金的性能以满足工业需求。因此为了进一步探索Al3Li 的结构和性能,学者们进行了大量的研究。

在微观组织方面,析出相与基体之间的晶格参数差可以影响界面与能量,从而对力学性能产生影响。δ'相和稀Al–Li 固溶体的晶格常数差异非常小,仅为0.02Å。相应的析出物与基体的失配导致的界面应变变化也非常小,其变化范围为0.08%±0.02%[11]。由于δ'相和稀Al–Li 固溶体之间具有较小的晶格失配和低的界面应变,δ'相在晶体学上保持与母体固溶体基体全共格,晶体学取向关系为(111)Al3Li //(111)Al,且细小、均匀、弥散地分布在合金中,能有效改善铝合金的强度和高温抗蠕变性能[12]。因此,δ'析出相被认为是Al–Li 合金重要的强化相[13–14]。

在力学性能方面,Al3Li 可以提高材料弹性模量,改善合金的强度。而Al3Li 的强化作用是由多种机制引起的,主要为模量强化和有序强化。EL–ATY 等[8]对δ'析出强化铝锂合金的机理进行了探索,结果显示由于δ'析出相和母体固溶体基体之间的剪切模量的差异而导致模量增强;并且由于位错与析出的δ'相之间的相互作用,可能会产生反相边界,从而产生某种有序强化。Wang 等[15]使用第一原理计算系统地研究了Al–Cu–Li合金中δ'/θ'/δ'的原子结构及其相对稳定性,结果表明反相1/2 [110]结构具有最高的理想拉伸强度。

在热力学稳定性方面,Li 的加入形成Al3Li,温度稳定范围是0~800K[16],可以降低材料密度并提高材料的弹性模量。Balducci 等[17]研究了Al–Cu–Li 合金的高温性能,结果表明最低硬度和强度极限在延长保温时间后保持不变。这一极限可与专为高温应用而设计的铝合金相媲美,甚至更高,这表明Al–Cu–Li 合金也可能适用于高温应用。

1.2 Al3Ti

向铝合金中添加钛在熔炼铸造时会形成Al3Ti 金属间化合物,Al3Ti 相有四方DO22和立方L12两种结构。该相能够使Al–Ti 合金具有密度低、抗氧化、硬度和弹性模量高等优点,近年来受到越来越多关注[18–19]。

在微观组织方面,不同结构的Al3Ti 相在性能方面存在一些差异。如Li 等[20]研究表明L12–Al3Ti 比DO22–Al3Ti 具有更好的延展性,较小的各向异性和更低的德拜温度。目前,为了将Al3Ti 从四方结构转变为高对称立方L12结构,已经进行了许多试验和理论研究。Prakash 等[21]认为添加过渡金属与Al3Ti 相互作用是使其达到L12–Al3Ti 到DO22–Al3Ti 结构转变的一种可能途径,从而达到提高A13Ti 的延展性的目的。

在力学性能方面,A13Ti 相在铝合金中可以细化晶粒,从而提高合金力学性能,对α(A1)晶粒有非均质形核作用。如Wang 等[22–23]运用第一性原理分子动力学计算发现Al3Ti 是促使铝及铝合金晶粒细化的过渡相,在凝固过程中溶质中有过量的Ti 时可原位自生在TiB2的晶体表面,揭示了大规模生产中为什么需要过量Ti 的原因。

在热力学稳定性方面,Ti 元素加入形成L12–Al3Ti和DO22–Al3Ti 相的温度稳定范围分别为0~495K 和495~1380K[24],A13Ti 是铝基复合材料中常见的强化相,可用于耐高温铝合金[25]。Chao 等[26]研究发现(Al3Ti+Al2O3)/2024 Al 复合材料在高温下表现出高强度性能,在773K 下的应变率为1.4×10–3s–1时可达到114.48 MPa 的压缩强度,而强化原因是Al3Ti 的载荷转移机制,即在高温时Al3Ti 相可以有效地承载载荷,因此外载荷可以转移到该相上,使合金的高温力学性能保持良好。

1.3 Al3Zr

为了控制抑制再结晶,通常在高强铝合金的加工过程中添加少量锆。锆在铝中的溶解度不到0.1%,可以在初始均质化热处理期间以亚稳态的L12Al3Zr 颗粒形式析出[27]。

在微观组织方面,Al3Zr 主要有L12和DO23结构。其中L12结构较四方晶DO23相具有更高的结构对称性与更高的塑性,但其不能稳定存在,在高温中易于转变成稳定的DO23结构。因此,已经进行了许多研究以稳定立方L12相化合物,从而达到提高力学性能的目的,Moon 等[28]研究发现在Al3Zr 中加入Cu 可以提高L12结构的稳定性。

在力学性能方面,该相具有抗溶解和粗化的能力,能够在变形加工后阻碍再结晶从而提高力学性能。Pozdniakov 等[29]研究了Zr 对Al–Er–Y 合金性能的影响,结果表明Zr 的加入减慢了Al3(Er,Y) 弥散体的粗化。并提升了Al–Er–Y 合金的再结晶温度。同时,Knipling 等[30]发现在Al–Zr 合金中添加Ti 也可以促使Al3Ti 成核于Al3Zr 相表面,从而达到细化晶粒的作用,同时提高塑性和强度。

在热力学稳定性方面,Zr 元素加入形成L12–Al3Zr 和DO23–Al3Zr 相,温度分别稳定在0~590K 和0~1853K处[31],具有低密度、良好的力学和弹性,此外它的高温力学性能较好;Al3Zr 在高温下L12相结构稳定,因此被认为是高温铝合金强化相。Wang 等[32]研究发现在Al 合金中加入Zr 后由于Orowan 绕过强化机制,L12–Al3Zr相在500℃时会产生985MPa 的显微硬度。

1.4 Al3Hf

铝铪(Al–Hf)合金具有良好的耐氧化、耐腐蚀、高温强度高、密度低、熔点高等优点,是一种高温结构材料。铪元素加入可以有效地细化合金晶粒,在凝固过程中铪元素可与铝反应形成Al3Hf 粒子。

在微观组织方面,Al3Hf 金属间化合物中存在L12、DO22和DO23结构。一些学者对于Al3Hf 3 种结构之间的转变进行了研究。Schubert 等[33]对Al3Hf 金属间化合物中的3 种结构之间的转变进行了探究。试验结果表明DO23–Al3Hf 和DO22–Al3Hf 之间的平衡转变温度在650℃左右。在之后的工作中,Srinivasan 等[31]通过机械合金化得到了立方晶L12–Al3Hf,对L12–Al3Hf 和DO23–Al3Hf 的稳定性进行探索的结果表明二者之间的转变温度为750℃。在相的稳定性上,Colinet等[34]确定了这3 种结构的形成焓的相对稳定性:顺序为DO23>DO22>L12,由此可知虽然L12结构塑性最好,但最不易在合金中形成,因此目前已经进行了许多努力来通过形成L12结构改善Al3Hf 金属间化合物的延展性。Kumar[35]研究表明从四方的DO22/DO23到更对称的立方的L12结构的改变,可以在一定程度上提高它们的延展性。应变硬化仅在合金的未结晶变形状态得以维持的情况下才有效。而过渡元素铪(Hf)在铝合金中形成的亚稳的L12–Al3Hf 弥散体可能是实现高抗再结晶性的潜在添加剂[36]。

在力学性能方面,初生的Al3Hf 粒子可以作为基体有效的形核质点,与基体共格,纳米级别的Al3Hf 粒子可以通过钉扎效应抑制晶粒的长大。Al3Hf 具有良好的耐腐蚀性、较高的熔点和基材的高温抗氧化性、较高的温度强度、较低的密度以及丰富的铝含量所导致的高熔点等优良性能[37–38]。

在热力学稳定性方面,Hf 的加入形成L12–Al3Hf、DO22–Al3Hf 和DO23–Al3Hf,温度稳定范围分别是0~650K,650~750K 和750~1100K[39],铝铪(Al–Hf)合金高温强度高、密度低、熔点高,是一种高温结构材料。

1.5 Al3Sc

到目前为止,Sc 是人们所发现的对铝合金最为有效的合金化元素,Sc 的加入对提高铝合金的性能的作用非常显著。Ti 和Sc 位于元素周期系统的相邻位置,它们都是铝和铝合金的有效细化剂,在熔体中Al3Sc 可以起到细化的作用。并且由于Al–Sc 合金在时效热处理过程中,球型纳米尺度的Al3Sc 沉淀物是均匀形成的,因此Sc 元素的单位原子百分含量的强度增幅是所有合金元素中最高的[40–41]。

在组织和性能方面,Al–Sc 合金具有密度低、室温强度高、高温抗蠕变性能好等优点,是近年来备受关注的新型结构材料,微量Sc 对铝合金合金化作用的主要原因在于生成稳定的L12–Al3Sc 相,该相通过抑制再结晶和细化晶粒,对提高铝合金的强度起着重要作用。Al3Sc 均匀分布在Al 基体中,有效地固定了晶界,有利于获得热稳定的、细粒度的微观结构。并且与Al3Li 相比,Al3Sc 具有更高的结构稳定性和更好的力学性能[40,42]。

Wang 等[43]通过第一性原理计算发现,Al3Sc 析出物具有良好的热力学稳定性,并且力学性能较好。此外,在铝合金中加入Sc 可以细化晶粒,改善力学性能,减少热裂,消除缩松,使第二相分布更加均匀。Wirtz 等[44]研究发现含Sc 的铝合金由于其晶粒结构非常细小,从而比其他铝合金具有更高的抗疲劳裂纹成核性。

在热力学稳定性方面,Sc 元素加入形成Al3Sc 的温度稳定范围为0~1320K[45],Al–Sc 合金具有密度低、室温强度高、高温抗蠕变性能好等优点。Mondol 等[3]研究发现通过在2219 合金中加入少量的质量分数为0.8%Sc,在热处理后会生成Al3Sc,在200℃时,材料的硬度由于θ'的形成而保持稳定。而Al3Sc 相在θ'/基体界面处可以使θ'析出物在高温下保持稳定,由此可以极大地提高合金在高温下的强度和硬度。

1.6 Al3Y

在铝中添加少量Y 等稀土元素,能够起到净化铝合金熔体并对铝合金的铸态组织具有强烈细化作用,从而改善力学性能和耐腐蚀性,提高铝合金的抗拉强度、耐热性和高温性能等特性[46]。在铝合金中使用稀土元素Y 的主要目的是产生AlY、Al2Y 和Al3Y 相,快速凝固Al–Y 合金在时效过程可形成亚稳L12结构的A13Y[47]。

在组织和性能上,在铝合金中会形成L12结构的Al3Y,它是1223K 以上的高温相。该相有许多优异的力学性能,如细化晶粒、提高高温稳定性等,一些学者对此进行了研究。Pozdniakov[29]和Zhang 等[48]研究表明在Al–Zr–Y 合金中,Y 显著加速了Al3Zr 的析出动力学,并导致形成了高密度且平均半径较小的Al3(Zr,Y)弥散体。在400~500℃退火后,向Al–Zr 合金中添加Y 可显著提高其硬度。添加Y 会导致合金在250℃、300℃和370℃退火期间的热稳定性提高。韩剑等[49]研究表明在铝合金中加入少量Y 后会形成Al3Y 等相并使铸态组织明显细化。

在热力学稳定性方面,Y 元素加入形成Al3Y 的温度稳定范围为0~1253K,该相可以提高铝合金的抗拉强度、耐热性和高温性能等特性[50]。

1.7 Al3Lu

在时效热处理过程中铝和稀土元素镥(Lu)可以在铝合金中形成热力学稳定的L12结构(Al3Lu)沉淀物或固体溶解在基体中来改善铝合金的抗蠕变性能[51]。

在组织和性能方面,Al3Lu 相力学性能良好,成本较低。近期,Wang 等[43]通过第一性原理计算发现,Al3Lu 与Al3Sc 在弹性力学性能方面相当,且成本要低于Sc,因此可在合金应用中替代Sc。Marquis 等[52]研究表明在Al–Sc 合金中添加Lu 等稀土元素可以显著降低合金的成本,增加反相边界的能量,并且Al3(Sc1–xLux)与Al3Lu 析出物和α–Al 基体的晶格参数不匹配,从而增强了与位错的弹性相互作用,提高了其高温抗蠕变性。Zhang 等[53]计算研究表明Al3Lu 在100GPa 以下具有晶格稳定性、机械稳定性和脆性。

在热力学稳定性方面,Lu 的加入形成Al3Lu,温度稳定范围分别是0~1518.39K[54]。Pan 等[51]通过计算发现Al3Lu 相的弹性常数和弹性模量随着温度的升高都呈现出缓慢的下降趋势,且在高温下依然能保持较高的弹性模量和硬度,证明Al3Lu 相是潜在的高温铝合金强化弥散相。

1.8 Al3La

铝镧合金是大量块状非晶金属材料的基础,在玻璃态下具有较低的比重,表现出高于980MPa(100kg/mm2)的高强度,同时具有良好的延展性和耐腐蚀性[55]。在熔炼铸造时形成的Al3La 在其量不大的变形过程中,可以起到钉住晶界的作用,抑制晶粒长大[56]。

在组织和性能方面,Liu 等[57]研究了La 对合金组织、力学性能和热性能的影响,结果表明通过添加La 元素,可以净化熔体,细化铝合金晶粒,有利于改善力学性能和热性能。Zheng 等[58]研究发现在Al–Si 合金中添加La 质量分数至0.06%时可以使α–Al 晶粒细化,并提高延展性。

在热力学稳定性方面,La 的加入形成Al3La,温度稳定范围是0~1439K[59],具有良好的延展性和耐腐蚀性。Zhao 等[60]研究了加入La 的铝合金的高温性能,结果显示该合金的耐热性良好,具有良好的高温耐久性能。

2 Al3X 相结构和力学性能的第一性原理研究

2.1 晶体结构

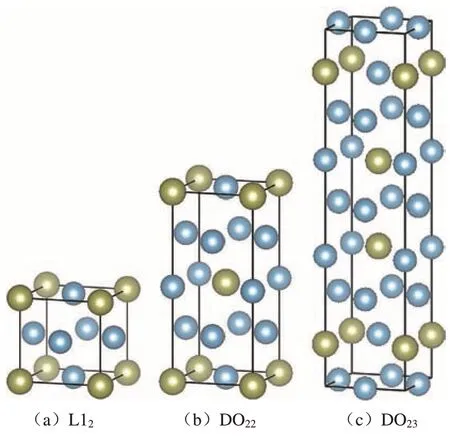

高对称性的Al3X 立方L12结构及相关的四方DO22、DO23结构普遍存在于X 元素为早期过渡元素和稀土的铝合金中,图1[33]为L12、DO22和DO233 种晶体结构。ⅣB 族(Ti、Zr、Hf)元素与铝形成的Al3X 相通常会形成四方DO22或DO23结构的化合物。这些三铝化合物以其高强度、高温结构材料而受到广泛关注,其中最引人注目的是Al3Ti,因为它是这类材料中密度最小的[37]。然而,低对称性的四方DO22、DO23结构使得这些相具有脆性。为了提高塑性,通常将它们转变为高对称性的L12结构,增加的独立滑移系统数量将提高韧性。例如,Al3Ti(DO22)可以通过合金化晚期的第4 周期过渡元素如Cr、Mn、Fe、Co、Ni、Cu、Zn 等转变为立方的L12结构[37]。同样,在Al3Zr 中加入Li、Cr、Mn、Fe、Ni、Cu 等元素可以增加L12立方结构的稳定性,Cu、Zn 也可以稳定Al3Hf 的L12结构[61]。L12型Al3X化合物由于具有高比强度和弹性模量等优异的力学性能而越来越受到关注[9,11–12]。此外,它们还具有低密度、高熔点、优异的抗氧化性、足够的抗蠕变性、良好的热稳定性和导电性。在时效热处理过程中,许多元素是在铝合金中形成相干L12Al3X 相的潜在添加剂。

图1 Al3X 的3 种晶体结构Fig.1 Three crystal structures of Al3X

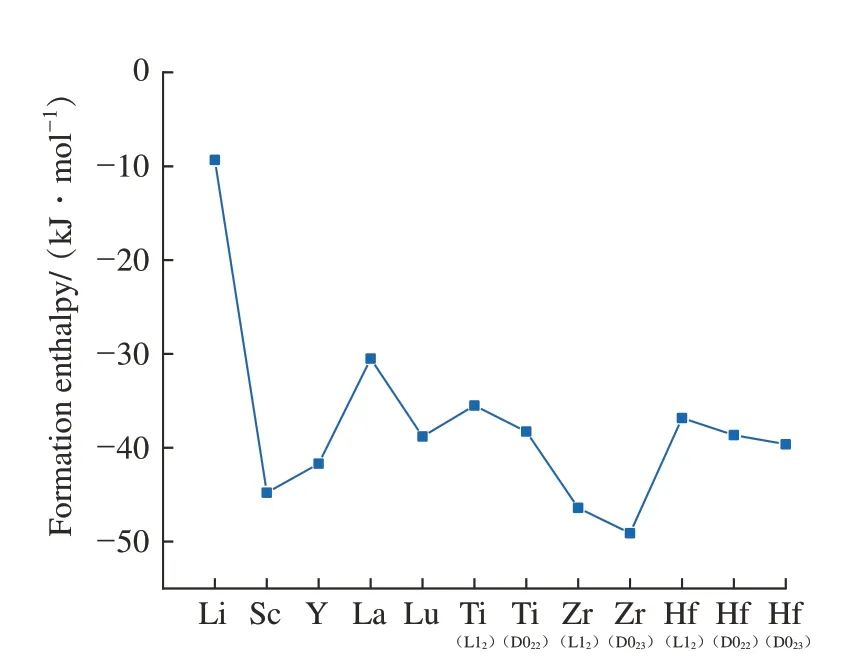

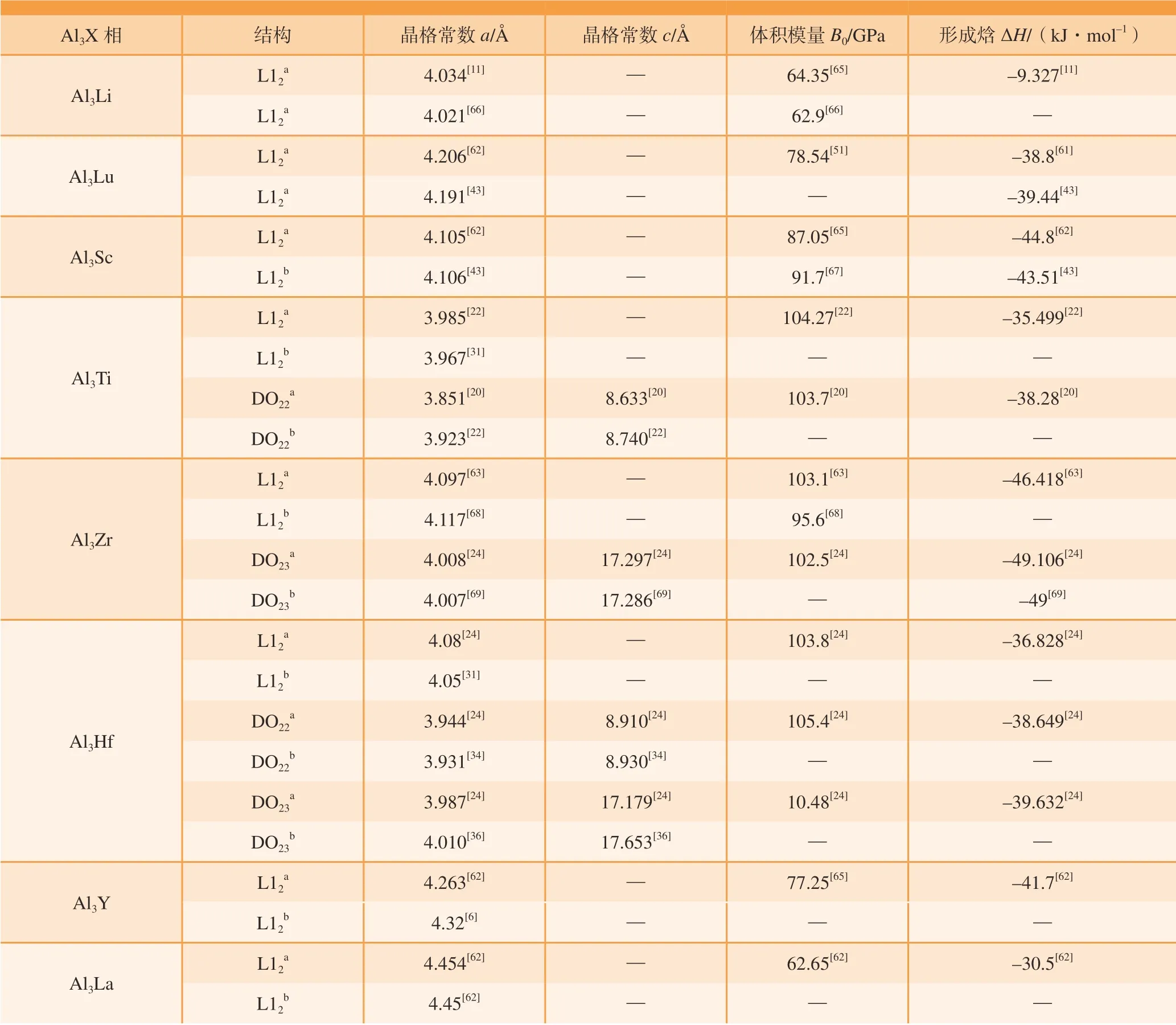

目前,已经有许多人通过试验和计算研究了Al3X 结构的性质。析出相与基体之间的晶格参数差对于界面结构和能量至关重要[62]。因此,对三铝化合物的晶格参数a进行比较是有意义的。表1为目前已经得到的一些Al3X 结构参数的计算值与试验值。从图2[11,22,24,63–64]可以看出,Al3X 析出物的形成焓均满足ΔH<0,表明其结构稳定。其中,形成焓的负值越大,相稳定性越好。因此,可以看出Al3Zr 和Al3Sc 相是最稳定的。另外,在由ⅣB 族(Ti、Zr 和Hf)和铝形成的Al3X 相中,L12结构的稳定性最差,主要出现在DO22和DO23的结构中。

图2 Al3X 的形成焓Fig.2 Formation enthalpies of Al3X

表1 Al3X 结构参数的计算值与试验值Table 1 Calculated and experimental values of Al3X structural parameters

2.2 力学性能的第一性原理计算

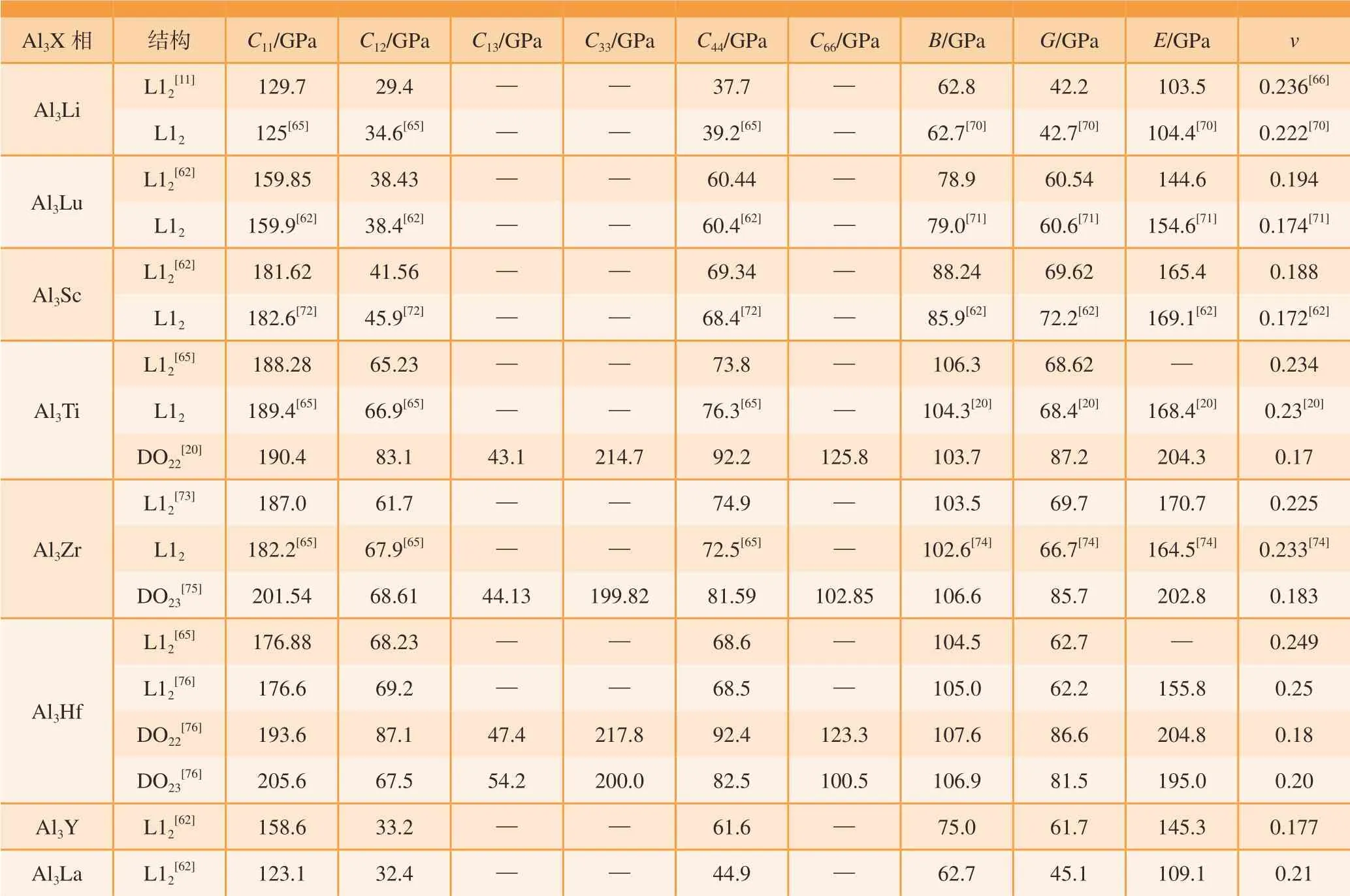

微合金元素在热处理中形成弥散Al3X 颗粒,基体共格或半共格,提高力学性能[4]。力学性能主要由泊松比v、剪切模量G、体积模量B和杨氏模量E决定。如泊松比v小于0.26,化合物为脆性。剪切模量G和体积模量B是抗体积变化和形状变化指标。弹性常数差(C11–C12)和杨氏模量对力学性能也有影响。C11–C12和杨氏模量E值越小,塑性越好。表2为第一性原理计算Al3X 相力学性能。

弹性常数是用来测量晶体对外界施加应力的阻力[77–78]。表2分别列出了8 种金属间化合物的弹性常数Cij的计算值。对于立方晶体L12结构,只有3 个独立的非零弹性常数C11、C12和C44[11]。立方晶体的力学稳定性标准条件为C11>0,C44>0,C11>C12,C11+2C12>0[79];对于四方晶体DO22和DO23结构,有6 个独立常数C11、C12、C13、C33、C44、C66。四方晶体的力学稳定性标准条件为C11>0,C33>0,C44>0,C66>0,C11>C12,C11+C33–2C13>0,2C11+C33+2C12+4C13>0[80]。由表2中数据可知,这8 种金属间化合物均具有良好的机械稳定性。

Al3X 多晶的体积模量B、剪切模量G、杨氏模量E和泊松比v,比较数据如表2所示。体积模量是对固体[81]原子平均结合强度的测量,代表材料对体积变化的阻力。Al3Ti、Al3Zr 和Al3Hf 的体积模量较高,而Al3Zr 和Al3Hf 的值较小。因此,Al3Ti、Al3Zr 和Al3Hf原子的平均结合强度较强,Al3Li 和Al3La 原子的平均结合强度较低。

剪切模量反映了剪切应力作用下对可逆变形的抗力[77]。由表2中可以看出DO22和DO23结构的化合物剪切模量大于L12结构的化合物,意味着它们的抵抗可逆变形能力更高。

杨氏模量是固体刚度的量度。如表2所示,Zr、Ti、Sc 和Hf 元素形成的Al3X 相杨氏模量较高。其中L12结构的化合物杨氏模量明显小于其他两种结构,所以L12结构的Al3X 化合物刚度最小。

表2 Al3X 化合物的力学性能Table 2 Mechanical properties of Al3X compounds

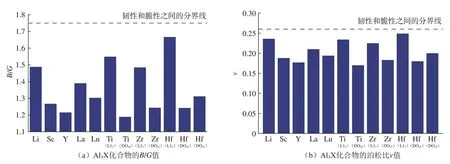

B/G和泊松比v的值决定了固体的脆性和可塑性,也就是说,B/G<1.75 或v<0.26 的固体通常是脆性的,否则为塑性,并且泊松比与B/G值越大,材料的塑性越好[82]。从图3[62,65,74–75,77]中可以看出,这8 种化合物均呈脆性,其中具有L12结构的Al3Li、Al3Ti、Al3Zr 和Al3Hf 具有较好的可塑性,具有DO22和DO23结构的Al3X 化合物韧性较差。因此,Al3X 3 个结构,由于DO22和DO23结构中缺乏足够数量的滑移系统,L12结构比DO22和DO23结构更具延展性[83]。

图3 Al3X 金属间化合物的韧性/脆性(B/G>1.75 和v>0.26 时易延展)Fig.3 Ductility/brittleness of Al3X intermetallic compounds (B/G>1.75 and v>0.26 are ductile)

3 Al3X 相在铝合金中的工程应用

铝合金一直是飞机结构件的主要材料,得到了广泛的工程应用。对于机身来说,强度、刚度、杨氏模量、疲劳裂纹扩展、断裂韧性和耐腐蚀性能都非常重要。这主要是因为机翼在飞行和滑行期间承受交变载荷,易产生疲劳裂纹,通常使用添加Zr 的2024 铝合金,提高Al3Zr等含量,达到强度高韧性好的目的。尾翼是飞机的尾部,由水平尾翼、垂直尾翼、升降舵和方向舵组成。其中水平尾翼上表面和下表面通常产生弯曲应变,需要较高弹性模量的铝合金。机翼和机身的支撑结构需要高静态强度、抗疲劳性能,因此多采用微合金化含有抑制再结晶的Al3Zr 相的7050、7055 等,保证飞机的可靠性、安全性。同时,飞机刹车轮通常使用耐高温的2219 铝合金,含Sc 铝制飞机机轮由于Al3Sc 相,表现出了更高的高温力学性能,在使用过程中具有更高的可靠性。与汽车车轮不同,飞机机轮由两部分组成:内侧机轮半部和外侧机轮。制动器应用于内轮,因此在高温下需要强度。此外发动机架、风扇和压缩机的叶片同样需要更高的刚度和高温力学性能[84]。

在Al 中加入Li 会形成Al3Li 相,可以在降低密度的同时提高材料的强度和弹性模量,有利于提高机身、机翼和尾翼的性能;Zr、Ti、Sc、Hf 等元素加入Al 合金形成的Al3X 相,不但能够提高塑韧性,而且能够细化晶粒,提高模量,有利于提高Al 合金在飞机中的应用。美国普惠航空发动机公司与美国铝业合作,将铝锂合金应用于航空发动机冷端风扇叶片,能够减重15%以上,节约燃料消耗。Hf、Lu 的加入,有利于形成Al3Hf、Al3Lu等高温稳定相,可提升耐热强度,有利于飞机机轮、发动机架、风扇、压缩机叶片等零部件减重。

4 结论

通过综述近年来的一些文献发现,铝与合金元素形成的Al3X 相能够大幅提高铝合金力学性能,并且均具有良好的机械稳定性。其中Al3Ti、Al3Zr 和Al3Hf 原子平均结合强度最强。DO22和DO23晶体结构的化合物抵抗可逆变形能力高于L12结构的化合物,L12结构的Al3X 化合物刚度最小。

(1)Li 的加入形成Al3Li,温度稳定范围为0~800K,降低密度的同时提高强度和弹性模量。

(2)Ti 的加入形成L12和DO22结构的Al3Ti,温度稳定范围分别为0~495K 和495~1380K,不仅可用于耐高温铝合金,而且拥有高的弹性模量。

(3)Hf 的加入形成L12、DO22和DO23结构的Al3Hf,稳定范围分别为0~650K、650~750K 和750~1100K,不仅高温强度高,而且密度低。

(4)Zr 的加入形成L12和DO23结构的Al3Zr,温度稳定范围分别为0~590K 和0~1853K,不仅能够提升高温力学性能,细化晶粒,而且能够阻止再结晶,提高塑性。

(5)Sc、Y 等元素的加入形成Al3Sc 和Al3Y,温度稳定范围分别为0~1320K 和0~1253K,不仅能够促进高温力学性能提高,而且能够细化晶粒。

(6)La 和Lu 的加入形成Al3La 和Al3Lu,温度稳定范围分别为0~1518.39K 和0~1439K,不仅可以提高高温强度,而且硬度高。

L12型Al3X 化合物是铝合金中常见的强化相,具有高比强度和弹性模量等优异的力学性能。然而,单一元素在微合金化的同时也会对材料造成不利的影响。例如Zr、Hf 和Ti 的加入会形成低对称性的DO22和DO23结构,该相具有脆性。因此,微合金元素的组合添加形成L12结构将是提升铝合金性能的有效途径。