斯沃数控仿真软件在数控铣床课程上的应用

——以圆弧凸台零件的仿真加工为例

黄瑾之,覃皓乾

(广西现代职业技术学院,547000,广西河池)

关键字:数控仿真软件;仿真模拟;实践教学

1 南京斯沃仿真软件的介绍

南京斯沃仿真软件包含了FANUC、广州数控、华中数控等系统,这是我国第一款自动免费下载更新的数控仿真软件[1]。它运用计算机技术对机床加工过程进行仿真模拟,学生通过上机操作,对数控加工的流程(对刀-验刀-导入程序-加工-测量)有更深的了解,在培养学生成为技术技能型人才中发挥了重大作用。

根据广西现代职业技术学院的教学实际情况,选择使用FANUC 系统进行仿真。此模式下,学生可以在电脑PC 端导入手动编写的程序或是由UG、Mastercam等软件自动生成的程序,结合自动、手动、编辑、MDI、手轮模式完成零件的仿真加工。

2 南京斯沃仿真软件在数控铣床教学上的应用

2.1 被仿真加工零件

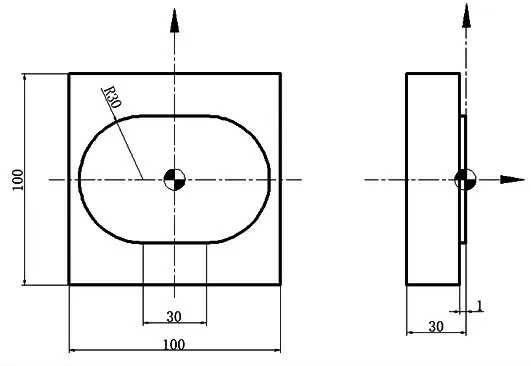

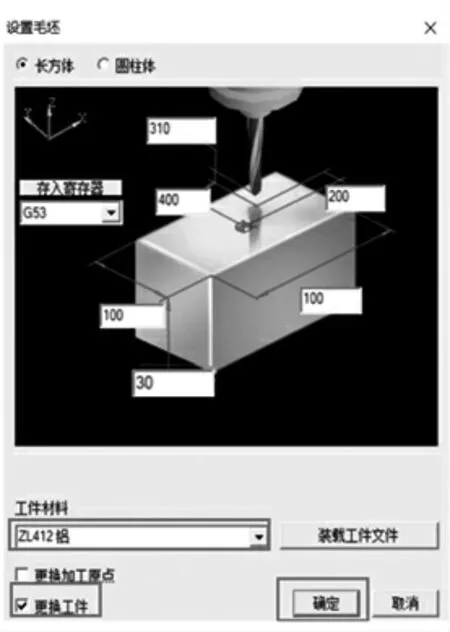

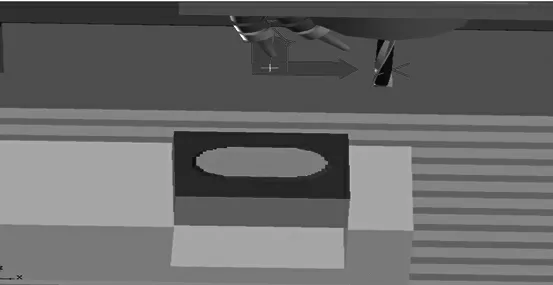

如图1 所示,毛坯为100*100*30 的铝块,利用相关指令编写程序并完成零件的仿真加工。(考虑刀具半径的影响)

图1 零件图

2.2 图纸零件分析

如图1 所示,圆弧凸台加工零件图呈对称形,因此工件坐标系的原点设置在工件上表面正中心。直线切入切出会产生刀痕,所以采取圆弧切入切出的方式。

2.3 刀具及切削用量的选择

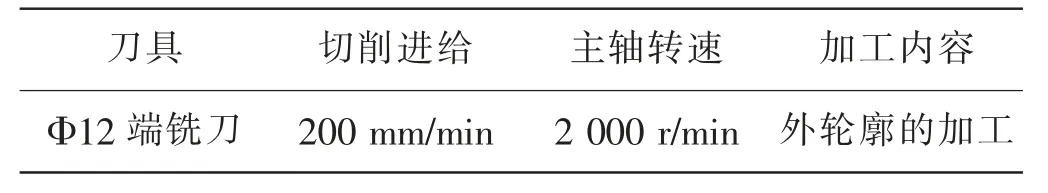

刀具及切削用量的选择详见表1。

表1 刀具及切削用量的选择

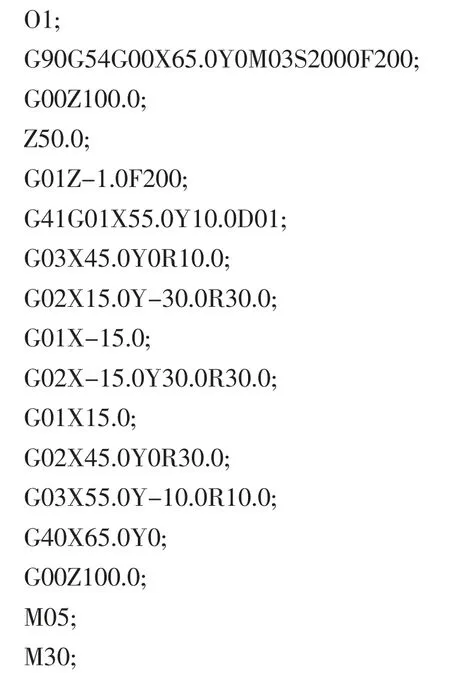

2.4 参考程序

2.5 操作步骤

(1)机床准备及回零:选择控制系统为FANUC Oi系统,单击“运行”,进入操作界面,在数控机床面板上单击“急停”按钮,仿真软件中所有命令均变成可使用状态;单击“回零”按钮,依次给Z 轴、X 轴、Y 轴回零。

(2)定义并安装工件:单击“设置毛坯”,在弹出的对话框中修改毛坯尺寸,材料为铝块,选择“更换工件”单击“确定”,如图2 所示。

图2 毛坯设置

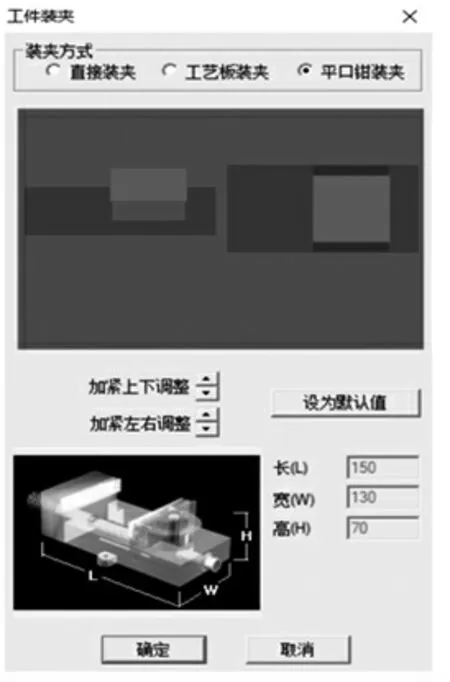

系统中提供了直接装夹、工艺板装夹、平口钳装夹这三种装夹方式。为使仿真过程更贴近实际教学,选择平口钳装夹,将毛坯上下左右移动至合适距离,确保仿真加工过程中刀具不会碰撞平口钳,单击“确定”按钮,如图3 所示。

图3 工件装夹

(3)刀具的设置:选择设置刀具按钮,在刀具数据库中选择Φ12 端铣刀,将其添加到刀库的1 号刀位,添加到主轴。

(4)对刀:选择MDI 模式,点击“程序”-“MDI”,输入“M03S800;”,单击“循环启动”,此时主轴正转。选择“手动”模式,将刀具快速移动至靠近工件左侧,并保持一定的安全距离,切换“手轮”模式,让刀具慢慢接近工件左侧,刀具正好接触工件左侧时(可通过看切痕、看切屑判断)将X 的相对坐标X1 清零,将刀具回退一定距离,远离工件。再用同样的方法将刀具接近工件右侧,记下此时的相对坐标X2,移动刀具,当X 的相对坐标显示值为X2/2 时,停止移动,选择G54 坐标,输入“X0.”点击“测量”,即可把机床的实际坐标输入G54坐标的X 值中。

Y 方向的对刀与X 方向方法一致。

给Z 方向进行对刀时,让刀具缓慢接触工件上表面,刀具正好接触工件上表面时(依旧通过看切痕、看切屑判断),停止移动,选择G54 坐标,输入“Z0.”点击“测量”,将Z 的实际坐标输入G54 坐标中,Z 轴对刀完成。

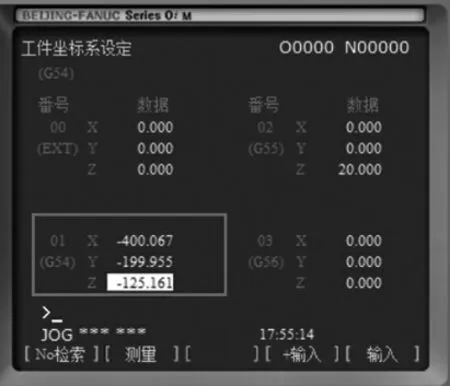

X、Y、Z 对刀完成,G54 坐标如图4。

图4 G54 坐标的设定

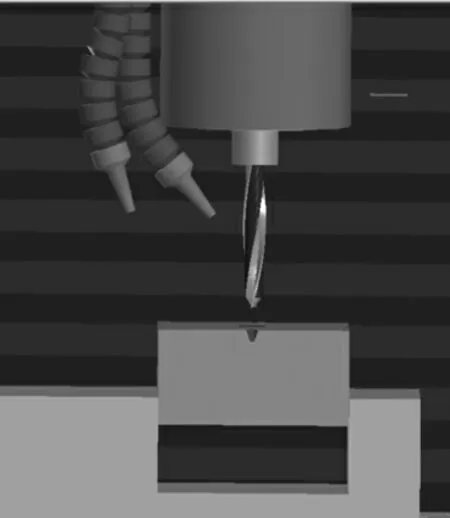

(5)验刀:选择“MDI”模式,点击“程序”-“MDI”,输入G90G54G01X0Y0Z20M03S800,点击“循环启动”,刀具移动至X0、Y0、Z20 处,表明对刀无误。如图5 所示。

图5 验刀

(6)自动加工:因考虑刀具半径的影响,加工前,先设置刀具的偏置值为6 mm,即在D01 中输入6。

选择“编辑”模式,输入“O1”单击“↓”,即可建立O1 程序。选择“文件”-“打开”,导入程序,切换“自动”模式,可查看刀路情况,判断刀路的正误。点击“循环启动”,机床自行加工出圆弧凸台。由于加工后零件有余量,仍需修改刀具偏置值,多执行几次程序去除余量,最终加工后的工件如图6 所示。

图6 仿真结果

3 斯沃仿真软件在数控教学上应用的优势与不足

通过使用斯沃仿真软件对圆弧凸台零件进行仿真加工,结合教学实际情况,发现斯沃仿真软件在数控教学上有优势,同时也存在一些不足。

3.1 优势

(1)机床仿真加工代入感强:斯沃仿真软件可以直观显示数控铣床的结构组成和正负方向的运动情况,方便教师讲解机床原点、参考点、加工原点的异同[2]。教师可以根据教学实际情况对机床部件进行显示、隐藏,软件中加工声效、切削液、切屑等符合实际加工场景,代入感强。

(2)支持多种形式程序的导入并验证程序的正误:仿真软件中,可在操作面板中手动输入程序或者直接导入手工编写的NC 程序,由Mastercam、UG 等生成的程序亦可导入[3]。导入程序后,可在“自动”模式中查看刀路,以此判断程序的正误。

(3)有历史记录功能、评分功能:仿真软件中,可以对学生的操作过程进行全面记录,并根据操作情况打分,既节省了教师的工作时间,又可以了解学生对知识的掌握程度。

3.2 不足

(1)仿真软件无法模拟出实操的真实感受:软件中只是通过鼠标点击操作,没有实操的触感[4];没有加工环境对学生衣着方面的要求,不像在车间,要求学生穿长袖长裤,戴帽子,不能佩戴任何首饰,以确保操作安全;也没有刀具安装、工件测量、工件装夹的实际操作,只是由软件自动完成。

(2)仿真软件无法模拟出实操加工中切削用量对零件的影响:实际加工中,切削用量三要素对加工零件产生影响,但仿真加工无法体现实际加工后工件表面粗糙度、毛刺、加工余量、实际尺寸等情况,单靠一个仿真软件的教学,难以保证上课质量。

4 结语

斯沃仿真软件的使用,可以让学生提前了解加工的整个流程,明白规范操作的重要性,给教学带来了便利。可软件只是对实操的一种模拟,不可能完全替代实操。只有将仿真与实操相结合,学生才能更好地学会数控编程及操作,增强学生的动手能力。