基于RTLAB的柔直阀控系统全接入测试方法研究

杨岳峰,孙宝奎,马玲,巩英才,詹雄,曹均正,唐冉

(1.中电普瑞电力工程有限公司,北京市昌平区102200;2.北京市直流输配电工程技术研究中心,北京市昌平区102200)

0 引言

随着我国对于能源领域可持续发展要求的不断提升,模块化多电平柔性直流输电技术(modular multilevel converter-high voltage direct current,MMC-HVDC)在可再生能源并网、新型城市电网改造、孤岛供电、跨区域电网互联和多端输电等领域具有极大的技术应用优势[1-4]。MMCHVDC具有拓扑结构复杂、控制难度大等特点,对柔性直流阀控系统功能与性能提出了更高的要求。阀控系统可靠性测试已成为阀控系统设计不可缺少的重要部分。

相比于针对子模块控制器的测试[5],针对柔性 直 流 输 电(voltage source converter based high voltage direct current,VSC-HVDC)阀控系统的测试更具复杂性与多样性,常见阀控系统测试方法有:基于动态模拟仿真平台试验、基于RTDS/RTLAB仿真平台试验。文献[6-8]设计了动态模拟仿真平台用于阀控测试,虽可实现阀控系统全接入测试,但难以扩展到几百电平的MMC-HVDC系统,且不便于进行系统级操作与故障测试;文献[9-10]分别基于RTDS/RTLAB仿真平台搭建了阀控测试系统,RTDS/RTLAB平台能方便地模拟交直流混合系统的暂稳态过程,但受制于本身接口数量,都无法做到对阀控系统进行全接入及全功能测试;文献[11-12]应用接口装置对物理动模试验平台进行接口拓展,实现了阀控全接入功能,但其利用少量的物理模拟子模块进行子模块接口拓展,难以真实模拟每个子模块的动态特性;且其系统主电路拓扑简单,难以精确模拟主电路一次设备,不便于进行各种暂稳态系统级功能测试。

针对上述测试平台的不足,本文基于RTLAB平台对主电路一次设备及换流阀进行精准建模,搭建了一套阀控可全规模接入、等效工程现场的测试系统,该测试系统不仅可以测试阀控全接口、启动[13-14]、解锁均压[15-16]、环流抑制[17]等基本控制保护功能,还可以遍历进行子模块故障、系统级故障[18-19]的测试。该测试平台及测试方法已应用于张北柔性直流输电工程[20]北京换流站阀控系统出厂测试中。

1 测试系统设计

1.1 总体架构

从控制保护角度划分,柔性直流输电控制保护系统分为3个层次:由极控系统组成的极控制保护层;由阀控系统组成的阀基控制保护层;由子模块控制系统组成的子模块控制保护层。阀控系统是实现上层极控系统和底层子模块控制系统连接的中间枢纽,用于实现柔性直流输电核心设备换流阀的控制、保护与监视。

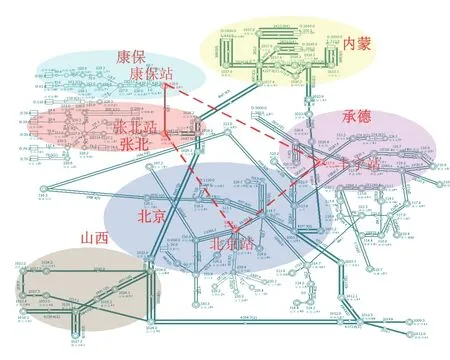

图1 所示为张北四端柔性直流输电工程拓扑,依托RTLAB实时数字仿真平台搭建了阀控系统的全功能测试系统,阀控测试系统主要包括RTLAB实时数字仿真平台、极控接口装置与子模块接口装置。

图1 张北柔性直流输电工程拓扑Fig.1 Topology of Zhangbei HVDC power transmission project

在RTLAB平台按照工程参数搭建了柔直模型,其中,张北站、康保站、丰宁站三端系统的一次线路、换流阀及全部控制保护系统完全由RTLAB全数字实时仿真平台搭建完成;北京站主电路、换流阀和极控系统等由仿真平台搭建,而阀控系统采用真实硬件接入,从而可以实现对张北工程北京站阀控系统的硬件在环测试;极控接口装置实现RTLAB平台极控系统模型与阀控系统的连接,可模拟极控制设备的故障;子模块接口装置实现RTLAB平台换流阀模型与阀控系统的连接,可模拟子模块控制器各类故障以及采集并转换桥臂电流信息。测试系统与实际阀控系统连接示意图和实物图如图2—3所示。

图2 阀控测试系统连接图Fig.2 Connection schematic diagram of valve base control test system

1.2 RTLAB平台模型搭建

RTLAB实时数字仿真平台具有模型易扩展、参数设置灵活等优点,其基于多核处理器和FPGA并行处理技术,能够在μs级以下的小步长实时运行,可以精准搭建MMC-HVDC系统、精确模拟电力系统的各种电磁暂态。

RTLAB平台采用FPGA以250 ns的步长模拟MMC换流阀的高速暂态;同时多核处理器以10~20μs对交流电网及直流传输线路进行建模仿真;利用长距离分布参数线路进行解耦,并利用状态空间节点法进行数据网络节点划分,解决多尺度仿真问题,该平台可达到单桥臂500个子模块、6000个仿真节点的实时仿真规模。以北京换流站双极系统为例,在RTLAB中搭建图4所示系统模型。

图3 阀控测试系统实物图Fig.3 Photographs of valve base control test system

图4 北京换流站RTLAB仿真模型Fig.4 RTLAB platform based simulation model of Beijing Converter Station

RTLAB仿真平台搭建的模型可方便修改系统运行模式和模拟系统各个区域故障,从而全面验证北京站接入的实际阀控系统的全工况稳态运行和系统故障保护功能。

1.3 子模块接口装置设计

针对RTLAB平台本身配置接口类型、接口数量以及接口协议均难以满足阀控全规模接入的需求,本文研发的子模块接口装置由一块核心处理板、若干子模块接口板、桥臂电流接口板和一套调试后台组成,设计连接如图5所示。

图5 子模块接口装置设计Fig.5 Design diagram of submodule interface device

子模块接口装置核心处理板采用333 M高主频SOC处理器,FPGA实现高速并行接口通信,板载ARM单元灵活实现逻辑处理功能,将从RTLAB平台获取的子模块信息与调试后台下发的子模块故障状态协调处理,模拟子模块运行特性与时序。

核心处理板通过高速Aurora通信接口实现与RTLAB平台的数据交互,通信速率高达2 Gbps,单通道可传输上百个子模块的状态信息;其链路延时可控制在ns级,相比于柔直系统的百μs级链路延时可忽略不计。

接口板采用纯FPGA硬件设计,高速并行处理与流水线操作,按照工程标准接口与协议(IEC60044-8 10 Mbps)同阀控建立一对一通信,接口板内部执行延时以及与阀控系统的通信延时完全等效工程实际,提高了测试系统的有效性。

桥臂电流接口板将RTLAB平台固定通信接口与协议转换为不同系列阀控系统所需桥臂电流接口与协议,并补偿RTLAB平台难以模拟的实际工程中CT采样延时,从而保证桥臂电流从采样到下发至阀控系统的延时严格满足工程实际。

调试后台与子模块接口装置核心处理板通过千兆以太网通信,可在线设定子模块和桥臂电流故障及完成接口装置工程参数配置。通过子模块故障模拟,可遍历诸如IGBT过流、旁路开关拒合、驱动过压等动模平台难以模拟的子模块级故障;人机交互系统的随机操作与多故障一键下发功能设计,可模拟子模块故障工况的随机性与复杂性;灵活的桥臂电流故障模拟,实现阀控系统对桥臂电流相关功能测试;工程参数配置功能满足不同系列阀控系统完全按照工程全规模接入RTLAB平台的需求。

1.4 极控接口装置设计

为了满足RTLAB内极控系统模型与不同系列阀控系统的连接需求,实现通信协议灵活转换,降低模型中极控系统的复杂度,自主开发了极控接口装置,其由1块核心处理板和2块接口板组成,设计连接示意如图6所示。

图6 极控接口装置设计Fig.6 Design diagram of pole control and protection interface devices

核心处理板采用FPGA+DSP架构,DSP单元进行逻辑功能处理,模拟主从切换、同主/同从故障等功能测试,FPGA单元实现高速并行处理与通信;其与RTLAB平台同样采用高速Aurora通信交互数据,延时在ns级。

2 柔直阀控系统测试项目

利用本文阀控全接入RTLAB测试系统,可全面、便捷地进行阀控系统设备级与系统级功能测试,主要测试项目见表1。

常规的基于RTDS/RTLAB仿真平台的测试系统[9~10]中换流阀模型一般采用高速等效模型,难以仿真每个子模块的各种动态特性,并且对外仅提供高速光纤通信,无法完成阀控接口的一对一接入,因此无法开展表1中阀控通信功能、子模块故障处理等功能测试;虽然可开展控制功能及系统故障相关系统性测试,但由于其无法实现阀控系统全接入,其控制保护链路延时不能完全等效于工程实际,其测试效果也存在偏差。

基于动态模拟仿真平台的测试系统[11-12]无法灵活切换直流系统稳态运行工况,也无法模拟全面的接地等系统性故障,因此其无法满足表1中系统性控制功能和故障测试。

表1 阀控系统测试项目Table 1 Testing items of valve base control test system

2.1 可控充电策略测试

为抑制解锁冲击电流、消除换流阀一次设备器件差异性的影响,在柔直换流阀启动控制中引入可控充电控制策略,使子模块充电到额定工作电压左右,降低解锁冲击电流和黑启动的风险。

换流站运行模式和合闸顺序的不同,导致换流阀充电方式不同,可控充电也相应分为交流侧可控充电、直流侧可控充电和交直流侧可控充电3种模式。以端对端运行模式为例,为了验证阀控在各种充电工况下逻辑的正确性,设计如下测试模式,分别如图7—8所示。

1)充电模式1:本端先合闸,对端后合闸。

2)充电模式2:对端先合闸,本端后合闸。

(2)一段还原过程中氢气露点的提高能有效促进还原反应的迁移效果,得到形貌均匀、还原充分的二氧化钼颗粒。

图7 中端对端柔性直流系统依次执行本端、对端合交流断路器和对端解锁操作,本端换流阀依次进行纯交流充电测试、交流转交直流混合充电过程测试和交直流混合充电稳态测试。

图7 充电模式1合闸顺序Fig.7 Diagram of switching order for charging mode 1

图8 中端对端柔性直流系统依次执行对端合交流断路器、对端解锁和本端合交流断路器操作,本端换流阀依次进行纯直流充电测试、直流电压上升过程的直流充电测试和直流转交直流混合充电至稳态过程测试。

图8 充电模式2合闸顺序Fig.8 Diagram of switching order for charging mode 2

在以上6种工况稳态运行和工况转换中,通过自动录波和手动录波波形,查看系统各个观测量的变化趋势和稳态值是否与设计值一致,验证阀控系统可控充电策略是否正确。

2.2 子模块均压控制测试

MMC的子模块储能电容彼此独立,各子模块电容的充放电特性、损耗和电容值等的差异会使电容电压出现不平衡,为此,阀控设计子模块均压控制算法,确保各个子模块电压稳定在设计范围内。

子模块均压控制策略,需保证柔性直流系统运行在STATCOM/HVDC工况,功率圆图各个功率点下,子模块电压平衡指标和子模块开关频率满足要求。子模块均压测试流程如图9所示,张北柔性直流输电工程功率圆图如图10所示。

图9 阀控稳态均压测试流程Fig.9 Testing flowchart of steady state voltage-equalizing of valve base control test system

图10 张北柔直工程功率圆图Fig.10 Power circle diagram of Zhangbei flexible HVDC power transmission project

在子模块均压测试中,当由于电压不平衡度或开关频率不满足要求修改附加投切阈值后,阀控测试需重新遍历STATCOM/HVDC工况下全部功率点,通过反复迭代测试,获得满足要求的子模块均压效果。

2.3 环流抑制策略测试

桥臂电流中叠加二倍频环流会导致桥臂电流波形畸变,增大换流器损耗,加剧子模块电容电压的波动,从而提高了对子模块开关器件和电容的容量要求。为此,阀控设计环流抑制策略,抑制桥臂间环流,使换流阀运行更加安全、可靠、经济。

为验证阀控系统的环流抑制效果,与子模块均压测试方法类似:利用RTLAB平台修改换流阀模型,使其运行在STATCOM/HVDC工况的不同功率点;利用阀监视设备进行环流参数调节,通过反复迭代,实现阀控在全部运行工况下、功率圆图各个功率点,桥臂电流二倍频谐波含量满足设计要求。

2.4 保护功能测试

阀控保护功能测试主要包括阀控自检通信故障测试、系统级故障测试以及子模块级故障测试。

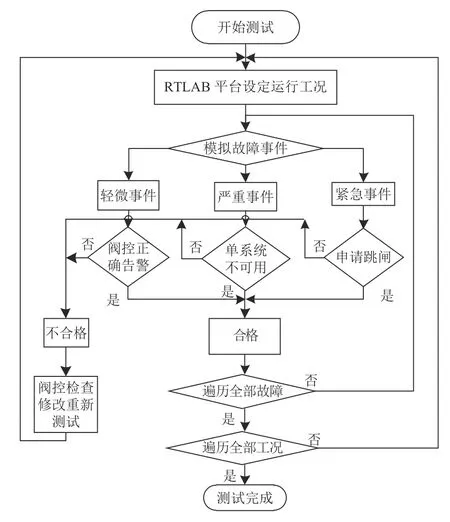

为全面验证阀控保护逻辑的正确性,要模拟遍历各种工况下可能的所有故障进行测试。阀控保护逻辑测试流程如图11所示,当测试发现阀控逻辑不正确时,在修改程序后,要重新进行故障遍历,充分验证阀控保护功能。

图11 阀控保护逻辑测试流程Fig.11 Testing flowchart of protection logic test for valve base control test system

3 阀控测试系统效果验证

基于本测试平台测试的张北柔性直流输电工程北京站阀控系统已通过工程现场系统调试验证,文中选取了张北站—北京站端对端调试的北京站典型试验工况的波形。

图12 为工程现场北京站可控充电波形。t0时刻可控充电信号由0变1,阀控启动可控充电功能;左侧波形为可控充电过程,桥臂模块投入个数每隔一段时间切除1个,桥臂模块平均电压逐步抬高;右侧波形为可控充电稳态波形,桥臂子模块投入个数与子模块平均电压维持在设计值。

图12 工程现场可控充电稳态波形Fig.12 Steady-state waveform of controllable charging at project site

图13 为现场在有功功率为0.5 pu工况下的运行控制效果波形,以A相控制效果进行说明。

图13 中直流母线电压平稳,桥臂子模块电压稳定于阀控设计值,桥臂电流波形平滑,二倍频环流被控制在0.3%以内,满足现场要求。

图13 工程现场大功率解锁运行波形Fig.13 High-power unlocking operating waveform at project site

图14 所示为桥臂电流不平衡保护动作的波形。通道1所示,t0时刻人为模拟桥臂电流不平衡故障;通道2所示,t1时刻阀控检测到故障并生成不平衡保护跳闸信号,同时阀控执行换流阀闭锁,通道3所示直流电压逐渐下降无明显过冲。在试验中阀控准确检测到故障,且动作定值、保护延时等与设计一致,满足现场要求。

图14 工程现场桥臂电流不平衡保护动作波形Fig.14 Action waveform of bridge-arm current unbalance protection at project site

通过分析张北工程现场测试与运行波形,阀控的控制保护功能均得到了充分的验证,表明阀控的控制保护功能经过本文设计的测试系统测试后能够满足现场要求,进一步说明文中设计的基于RTLAB平台的阀控全接入出厂测试平台的准确性与可靠性。

4 结语

1)本文基于RTLAB平台搭建的柔直阀控全接入测试系统、提出的测试项目及测试方法满足阀控系统出厂测试要求,解决了现有阀控测试系统的不足。

2)张北柔性直流输电工程北京站的现场可靠运行进一步证明文中设计的测试系统与测试方法的准确性与可靠性。