开卷机主轴断裂分析与设计改进

吕阳阳,刘睿平,张志娜,马续创,鞠 航

(中国重型机械研究院股份公司,陕西 西安 710032)

0 前言

开卷机是冷轧连续带材生产中的关键设备之一,广泛应用于主机和各种精整机组当中,主要用于对带材进行开卷和产生后张力,对精整机组的稳定高效生产起着重要的作用。然而,开卷机由于其结构设计不合理以及受力复杂等原因,在实际使用过程中,极易出现主轴断裂,轴承损坏,扇形板开裂等问题,极大的阻碍了正常的生产[1-3]。此外,随着我国制造业的高速发展,带材高精度和高质量的要求也对相应的开卷机等生产设备稳定可靠运行提出了更高的要求。因此准确分析开卷机各主要零件受力情况及存在问题,进而对其结构进行优化设计,对带材的安全高效生产具有重要的意义。

针对开卷机张力建模计算、工艺参数优化、卷筒和扇形板结构设计等方面,国内外相关学者和工作人员已经开展了广泛的研究[4-6]。开卷机在工作过程中,主轴承受了长期循环的交变载荷,且由于主轴结构特点的原因,在工作过程中主轴不同位置受力不均匀以及极易产生应力集中的现象,这也容易引起主轴在设备运行过程中发生断裂失效的事故。王秀霞[7]等针对主轴轴承频繁粉碎损坏的故障,通过计算分析和优化尺寸,提高了设备的使用寿命。葛国军等[8]对通过对胀缩缸推力的计算和主轴受力情况的分析,根据主轴承受的弯矩和扭矩对主轴进行强度校核来验证所设计的主轴是否可靠。有限元分析技术也被广泛应用在开卷机结构受力以及失效原因分析当中[9-11]。房庆华等[12]采用解析方法得到了影响两种结构主轴力学性能的关键参数与主轴槽深之间的函数关系,并利用ANSYS 软件进行了建模,分析验证与补充了解析方法计算结果。李传江等[13]基于OptiStruct对开卷机主轴进行了静力学和疲劳分析并对主轴尺寸进行了改进。王岩[14]基于Workbench 软件中目标驱动优化模块对开卷机主轴进行优化设计实现了对主轴的减重。目前大部分研究分析过程中多将主轴的弯矩、扭矩作为主要讨论目标,重点关注了主轴的刚度和强度以及结构尺寸,并且对很多受力情况进行了简化,很多情况下很难完全反应实际情况以及解决主轴断裂问题[15, 16]。

本研究针对某钢厂实际生产机组中出现的主轴断裂事故,分析其问题产生原因,通过参数对比和理论计算,首先校核主轴材料与涨缩缸结构的合理性,基于有限元仿真分析主轴受力特点及主轴断裂原因,在此基础上通过对结构进行优化改进,并根据改进方案建立新的有限元分析模型进行分析,验证了改进方案的合理性和可行性。

1 主轴断裂原因分析

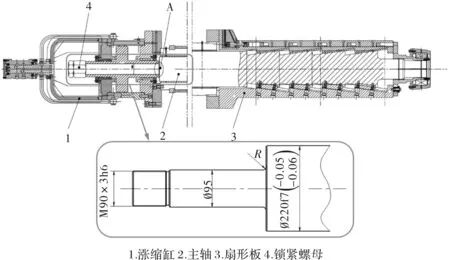

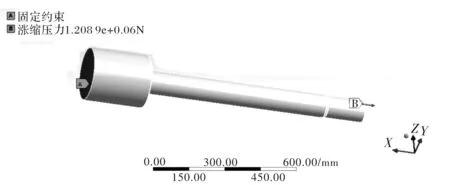

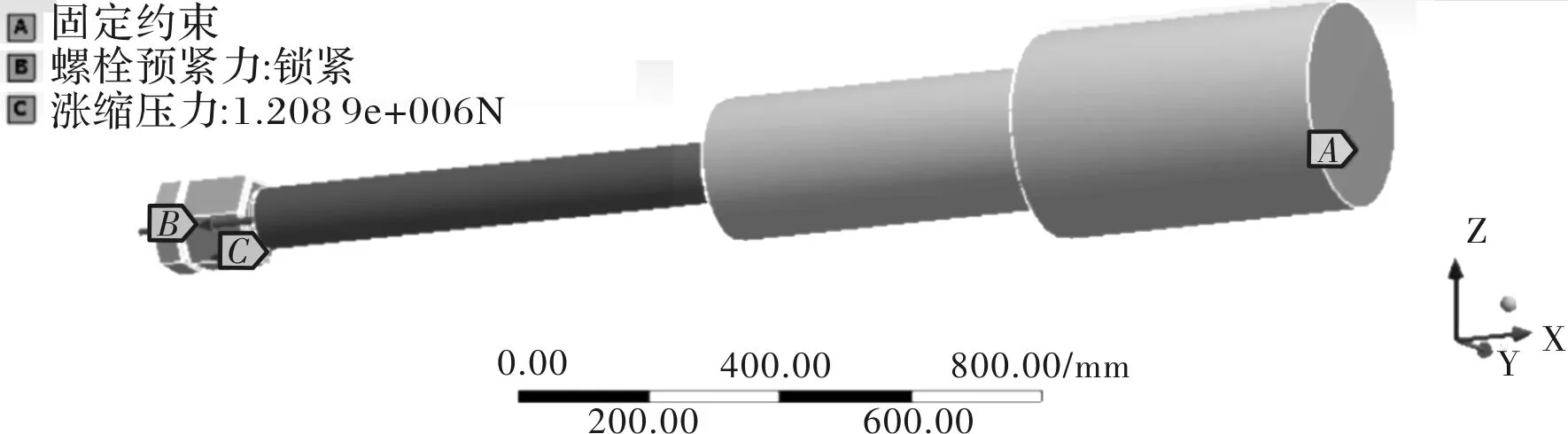

某钢厂精整机组生产时发现开卷机无法实现卷筒的涨缩,经停机检查发现卷筒与涨缩缸连接处出现断裂问题,严重影响了生产效率。开卷机整体结构如图1所示,其中A处为主轴断裂位置,主轴详细尺寸如图中放大部分所示,该开卷机采用的是四棱锥轴结构,通过带旋转接头的涨缩缸作用主轴实现卷筒的涨缩。

图1 开卷机整体结构

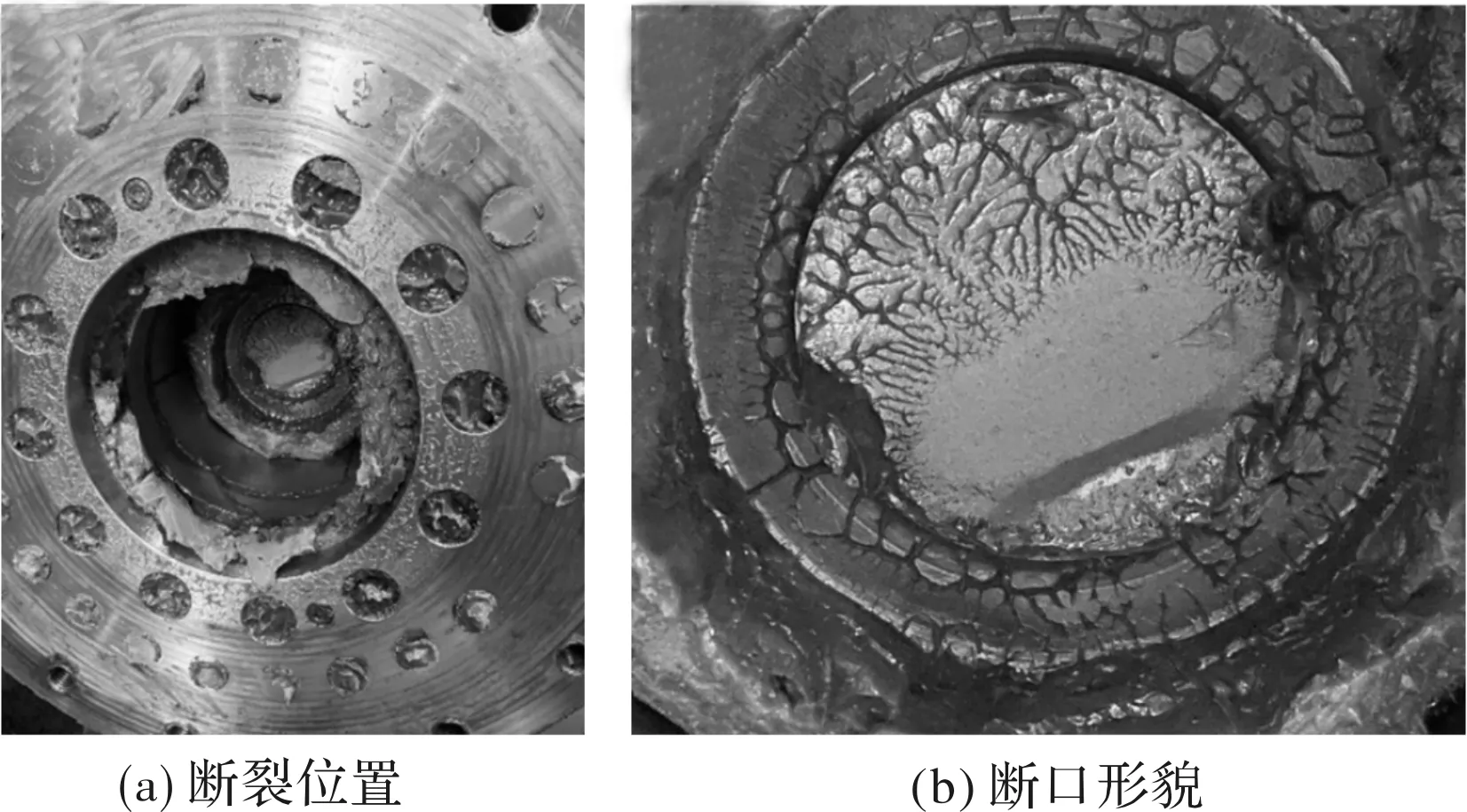

如图2所示为开卷机主轴断口形貌,该主轴的断裂位置处于主轴台阶转接的根部,台阶处过渡圆角R为3 mm,从图中断口形貌可以看到靠近表面的部位有摩擦和挤压的痕迹,同时裂纹呈现多个同时发生和扩展的情况。

图2 主轴断裂图片

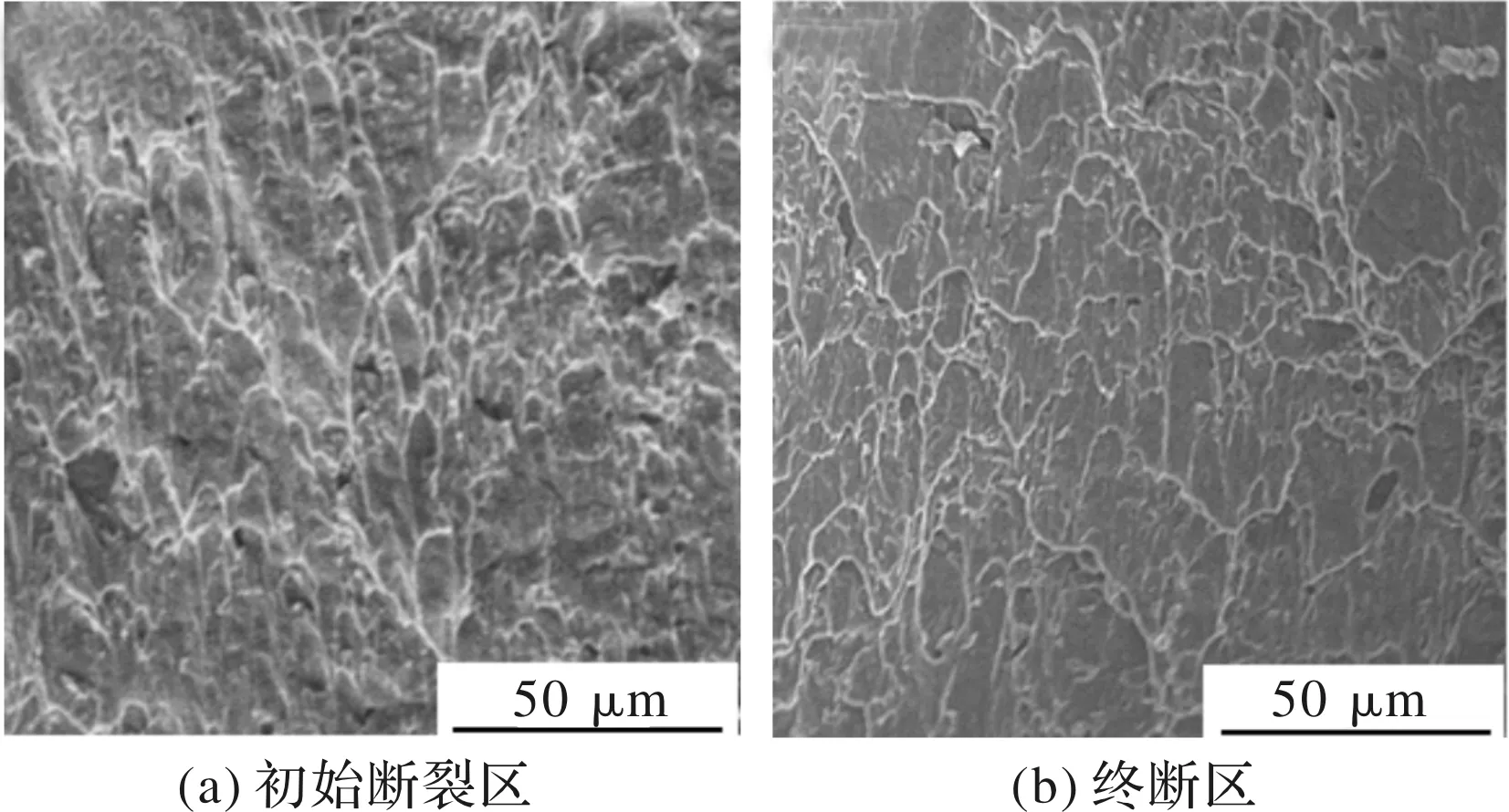

通过扫描电镜分别对主轴断口处初始断裂区和终断区的微观组织形貌进行分析,结果如图3所示,从图中可以看出,在靠近表面附近的初始断裂区塑性变形量较大,如图3a所示,断口呈现韧性断裂的特征,主轴心部终断区的塑性变形量较小,断口形态类似于解理断裂的形态,如图3b所示,断面颜色较亮且具有短的河流花样,呈现出脆性断裂的特征。

图3 主轴断裂处微观形貌

通过对主轴断裂事故进行初步分析,可能的原因包括:(1)主轴材料在制造过程中化学成分及力学性能未达到技术标准要求;(2)涨缩缸选型错误,轴头受力过大而发生断裂;(3)图1中R处圆角选取不合理,致使圆角处应力几种超过安全系数从而引起该部位发生微小裂纹从而导致后期长时间使用后断裂。

1.1 主轴材料化学成分及力学性能分析

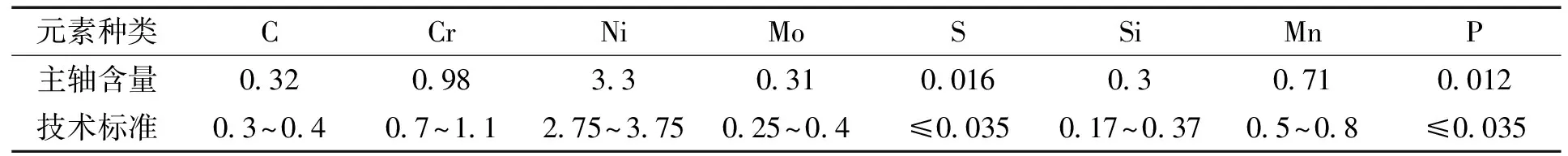

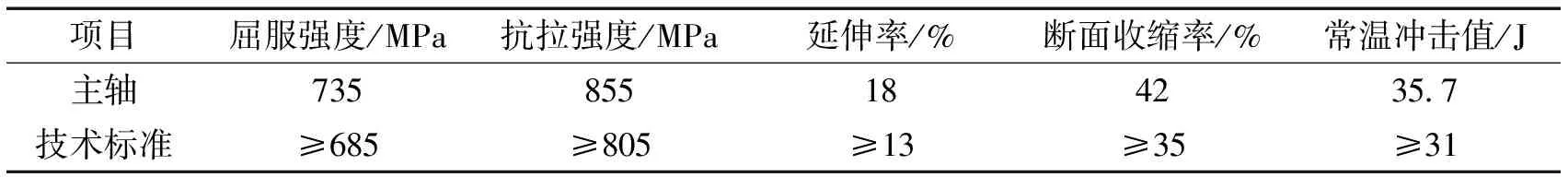

为确定主轴材料化学成分及力学性能是否符合要求,分别对材料进行了化学成分检测分析,以及截取主轴材料进行了力学性能测试。化学成分和力学性能检测结果分别如表1和表2所示,由表1可知,该主轴的元素成分均在技术要求的范围之内。由表2可知,主轴材料各项力学性能指标均超过技术标准的范围。这也说明材料化学成分及力学性能满足使用要求,并非引起主轴断裂的原因。

表1 化学成分检测结果/%

表2 力学性能检测结果

1.2 卷筒涨缩缸直径校核

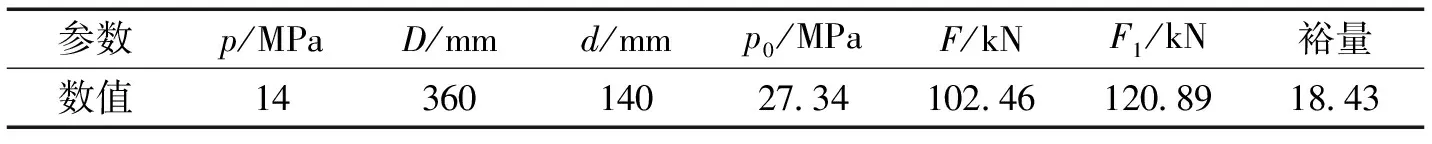

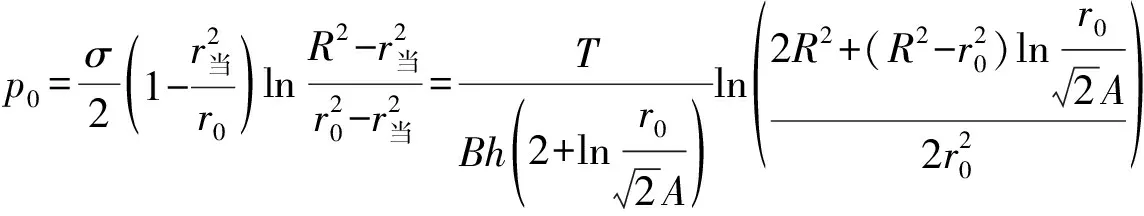

为判定主轴断裂是否由于涨缩缸选型错误而导致,进而对卷筒涨缩缸直径进行校核。计算卷筒涨缩缸直径,首先要计算带材作用于卷筒表面上的径向压力[17]。计算径向压力应用较多的是蒋昭公式,将包紧在卷筒上的带材看作是多层圆筒,其中径向压紧程度可变。而安曼的关于板材卷取的压力计算中,认为当卷层厚度达到一个临界值后,就不再对卷筒增加压力,产生“支承筒”,从而计算出径向压力。本文结合两种算法来计算径向压力。计算结果如表3所示,由表中结果可知卷筒涨缩缸选型正确,能够满足涨径缩径要求且裕量符合设计标准,不存在受力过大情况。

表3 涨缩缸工作参数

(1)

式中,σ为单位卷曲张力;r当为卷取当量半径;r0为卷取初始半径;R为钢卷最大卷半径;A为棱锥轴断面边长的平均值;T为卷取张力;B为钢卷宽度;h为带材厚度。

卷筒涨紧力可表示为

(2)

式中,f1为斜楔与卷筒轴面间的摩擦系数;f2为封闭楔与扇形版面间的摩擦系数;α为斜楔倾角;d1为卷筒直径。

涨缩缸提供的涨紧力计算公式

(3)

式中,p为涨缩缸工作油压,工作压力14 MPa;D为涨缩缸缸径,360 mm;d为涨缩缸杆径,140 mm。

1.3 轴头圆角受力分析

1.3.1模型建立

本文基于ANSYSY workbench 15.0商用软件对主轴断裂处进行有限元受力分析,为了降低模型的复杂程度,减少运算时间,仅选择主轴断裂处进行分析,建模时简化轴头处螺纹和螺母的作用。主轴材料为34CrNi3Mo钢,材料属性:密度为7 850 kg/m3,弹性模量为210 GPa,泊松比为0.3,其余力学性能参数采用表2中测试获得的参数。首先基于Pro/E软件,对主轴进行几何建模,并导入有限元软件中,为提高计算精度,对主轴采用六面体实体网格进行划分,并对圆角处进行网格细化处理。

边界条件施加是有限元分析中的关键步骤,在本模型中,将涨缩缸压力F施加在轴头界面B处,方向为-X即平行于主轴轴线方向,其中涨缩缸工作油压为14 MPa,相应的涨缩缸压力F为120.89 kN,此外对A界面施加固定约束,约束和载荷施加如图4所示。

图4 模型的约束及载荷施加

1.3.2 结果分析

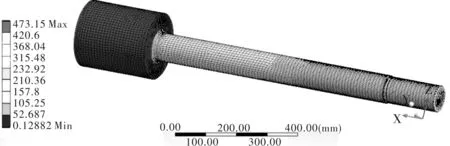

当圆角半径为3 mm以及涨缩缸工作油压为14 MPa时,通过有限元计算得到的主轴应力分布结果如图5所示,从图中可以看出,通过应力探针显示主轴最大应力出现在圆角处,最大应力达到473.15 MPa,要明显高于其他位置所受应力,出现了显著的应力集中效应。

图5 主轴等效应力分布云图

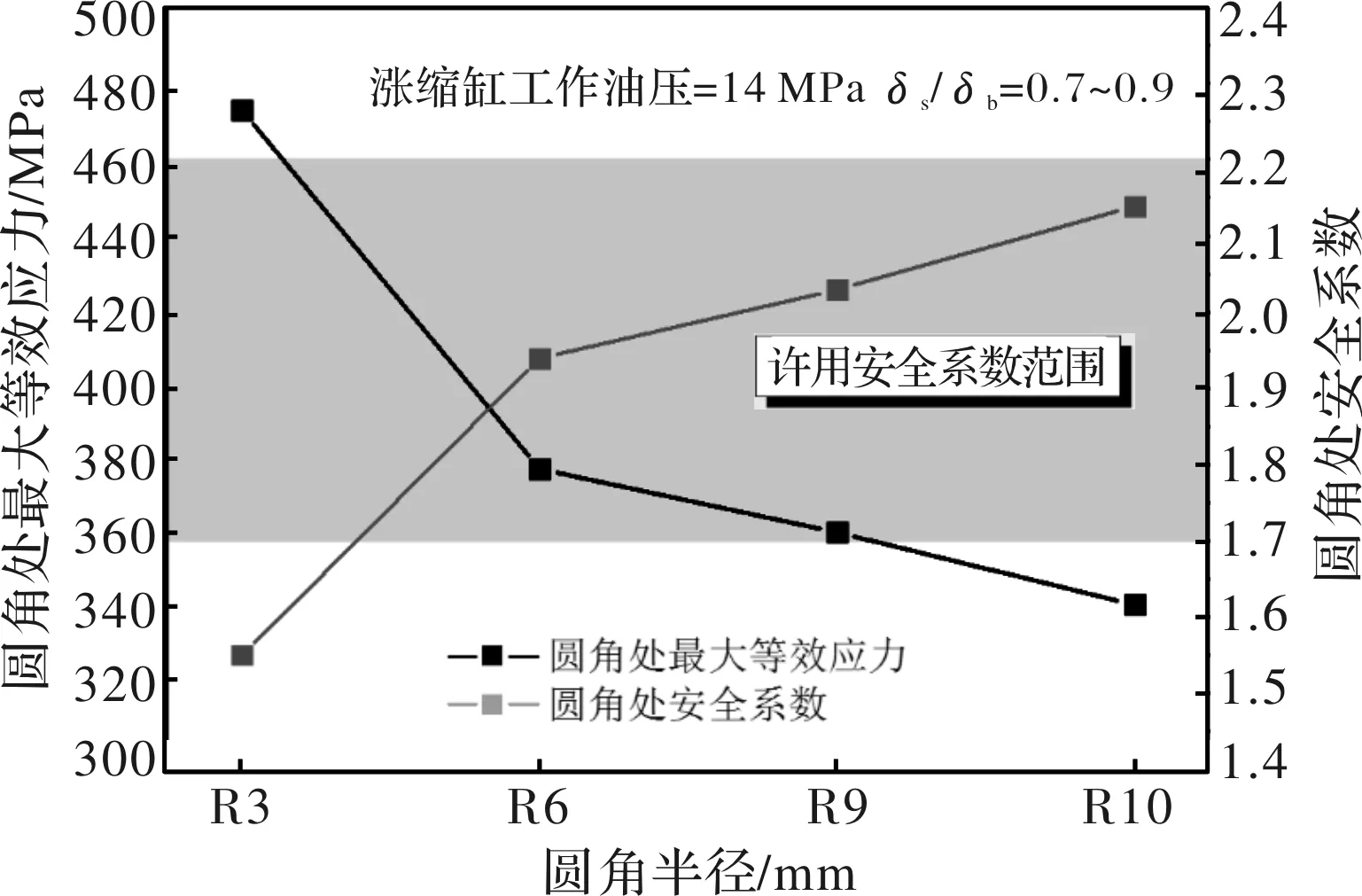

在此基础上分别建立了圆角为6 mm、9 mm和10 mm的有限元模型,分析对比不同圆角半径对所受应力大小以及应力集中的影响,并根据轴静强度安全技术计算方法计算得到不同圆角半径对应的主轴静强度安全系数[18],进而得到不同圆角半径对最大等效应力和安全系数的影响如图6所示。从图中6可以看出,随着圆角半径的增大,圆角处最大等效应力呈显著下降的趋势,且应力集中效应也明显减弱,同时主轴安全系数呈提高的趋势。当涨缩缸工作油压为14 MPa时,结合表2结果可知,主轴材料的δs/δb=0.859,处于0.7~0.9范围之内,相应的许用安全系数S范围为1.7~2.2,如图中阴影范围所示,从图6中结果还可以看出,当圆角半径为现有的3 mm时,该主轴圆角处的安全系数仅为1.55,不满足使用要求。主轴断裂的原因为R处圆角选取过小,导致圆角处产生应力集中现象且受力过大超过安全系数从而导致主轴发生断裂。

图6 不同圆角半径下最大等效应力和安全系数计算结果

2 主轴结构改进设计

2.1 主轴结构改进方案

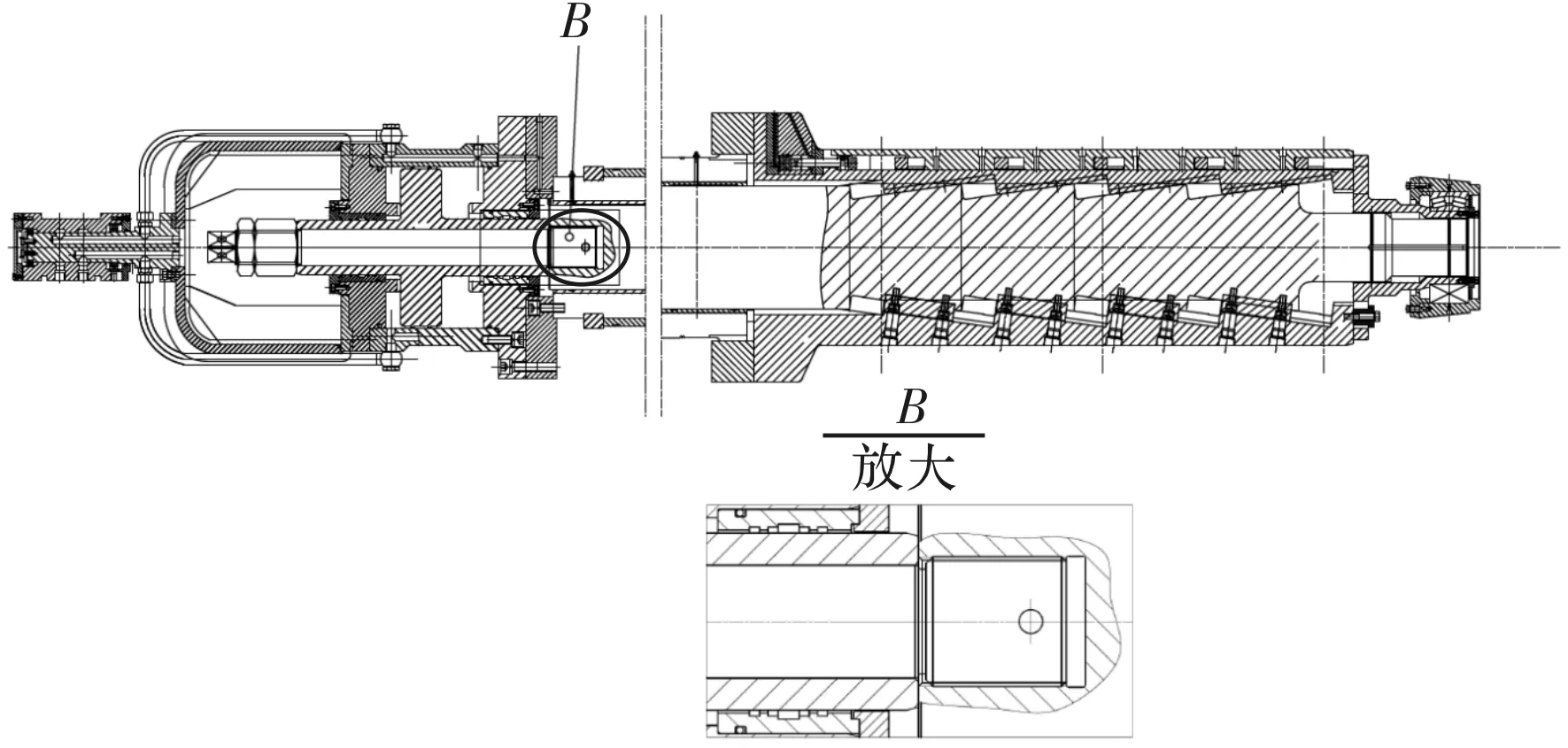

为了改善主轴圆角处应力集中现象以及解决主轴断裂的问题,本研究对主轴结构进行改进,改进方案如图7所示。将原结构的A处更改如B处所示,即将原有一体式主轴结构改为螺纹连接式主轴结构,在主轴端面添加内螺纹,轴头结构改为外螺纹,同时对轴头螺纹部分进行加粗,螺纹规格为M110,通过该方案改进后可有望有效避免主轴在工作过程中发生应力集中现象,又方便安装检修,降低主轴发生事故的成本。

图7 主轴结构改进方案

2.2 改进后主轴结构有限元分析

为了验证改进方案的可行性,同样通过ANSYSY workbench 15.0对新结构进行有限元受力分析。为了准确分析改进后结构受力状况,不再忽略轴头处螺纹和螺母的作用,模型由锁紧螺母、螺母、轴头和主轴4个部分构成,如图8所示,将不同部件进行三维建模后导入有限元软件中装配,对主轴采用六面体实体网格进行划分,并对锁紧螺母、螺母和主轴的内螺纹,以及轴头外螺纹处进行网格细化分,以提高螺纹计算精度。根据改进方案,将涨缩缸压力F施加在螺母端面C处,涨缩缸工作油压为14 MPa,相应的涨缩缸压力F为120.89 kN,方向为-X,并对A界面施加固定约束,同时考虑锁紧螺母的预紧力B。

图8 有限元模型及边界条件施加

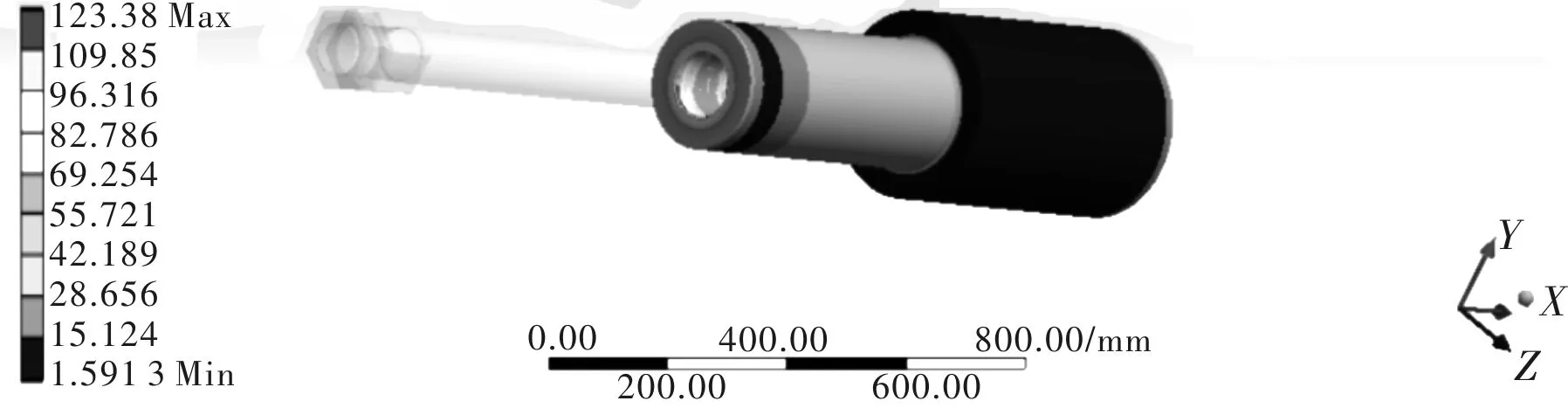

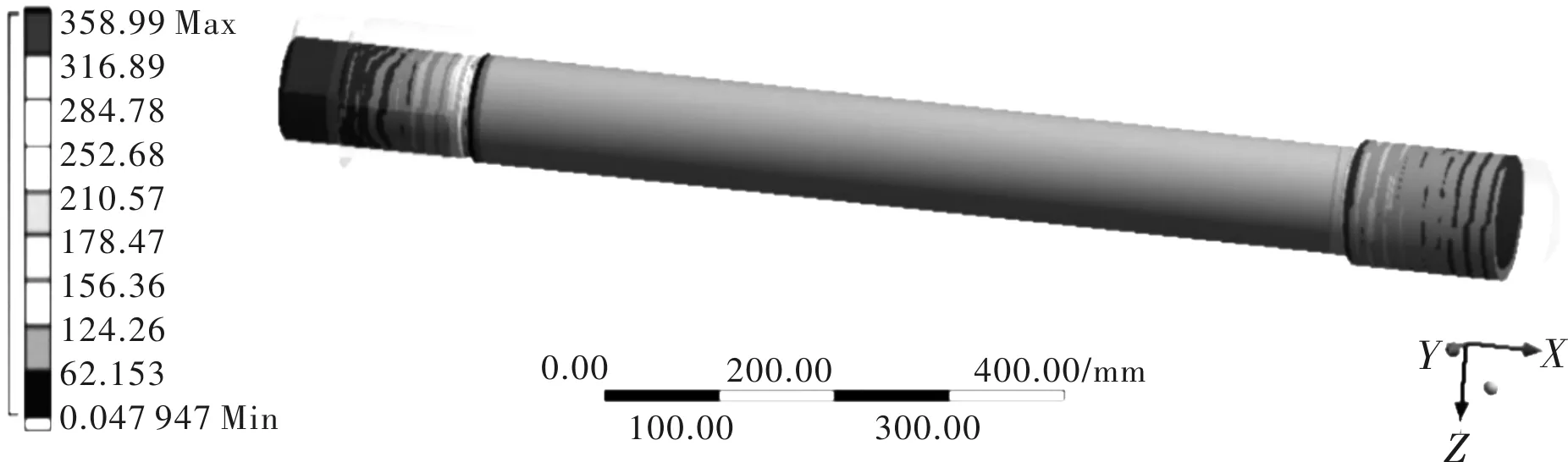

对改进后结构有限元模型计算结果进行分析,如图9所示为新结构主轴部分应力分布云图,从图中可以看出最大应力出现在主轴内螺纹处,且最大应力为123.38 MPa,相比原有一体式主轴圆角处最大应力473.15 MPa有了显著下降。如图10为新结构轴头部分应力分布云图,相比原有结构,最大应力也下降到358.99 MPa。结果表明,通过对主轴结构进行改进后,明显改善了应力集中现象,减小了主轴最大应力。

图9 主轴的应力分布

图10 轴头的应力分布

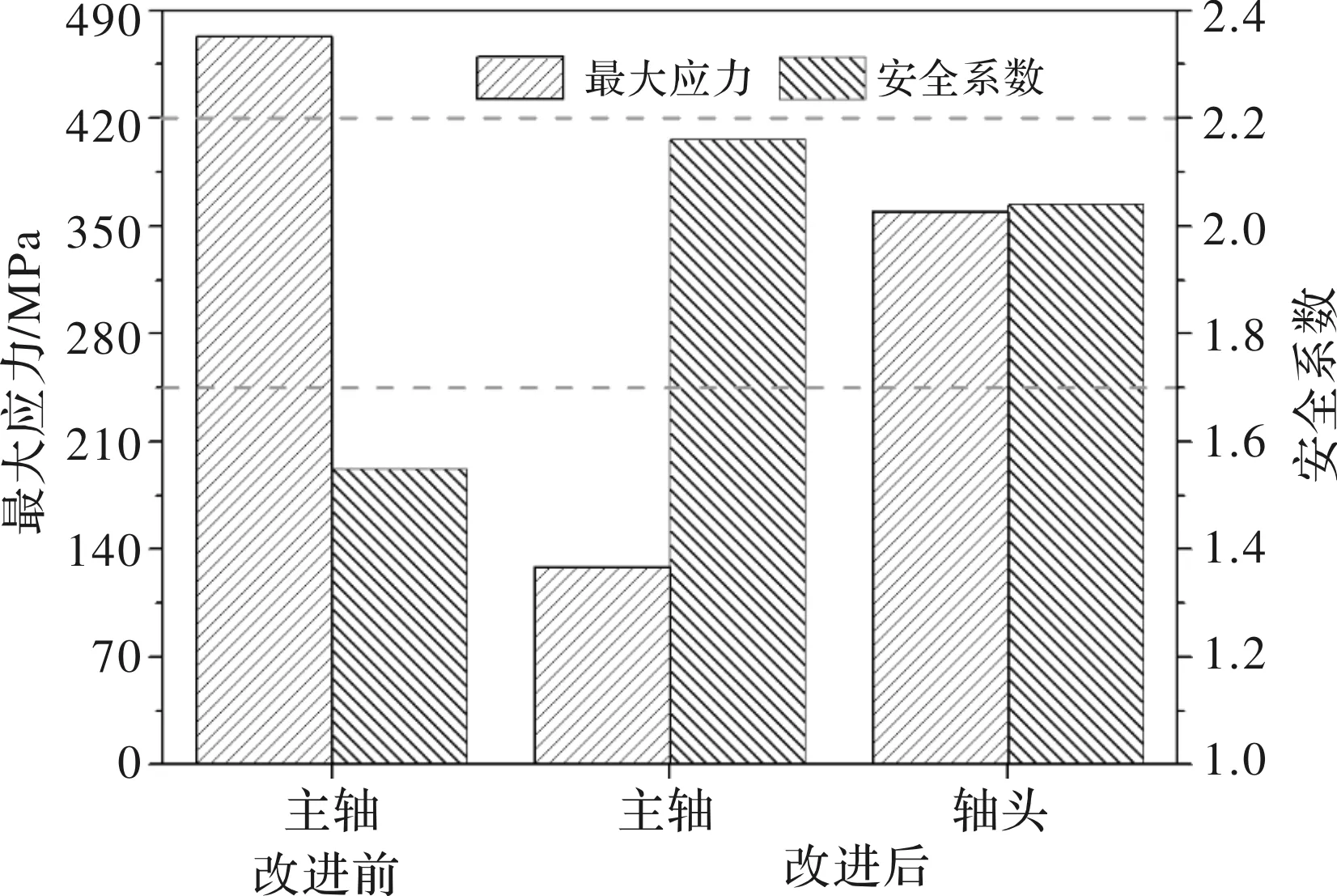

将改进前后主轴所受最大应力值与计算得到的静强度安全系数进行对比,结果如图11所示,从图中也可以看出,改进后结构最大应力下降且安全系数由了显著提升,改进后主轴安全系数在许用安全系数1.7~2.2范围之内,满足设计要求。通过有限元结果分析也可以表明针对主轴结构的改进设计,可以有效减轻主轴在工作过程中的破坏可能和程度,有利于其使用稳定性、安全性和工作效率的提高。

图11 改进前后最大应力与安全系数对比

3 结论

(1)通过对开卷机主轴材料化学成分及力学性能进行检测,缩缸选型校核以及利用有限元分析开卷机主轴圆角半径对应力集中的综合分析,确定主轴断裂的原因为圆角选取过小,导致圆角应力集中显著且受力过大超过安全系数所致。

(2)对主轴结构进行改进,并根据新结构建立有限元模型,分析验证了新结构的可行性。新结构大大减小了主轴和轴头的应力集中,增大了主轴和轴头的安全系数。并且新结构更有经济性,将主轴受力最大的轴头与主轴分开,在轴头发生断裂等事故时,只需要更换轴头部分,大大提高了生产效率。