循环荷载作用下基础阻尼变化对海上风机单桩基础疲劳寿命的影响分析

李玉韬,马宏旺

(上海交通大学 船舶海洋与建筑工程学院,上海200240)

海上风电基础在设计使用期内,需要承受长期风浪动荷载的作用,容易产生疲劳损伤。因此,疲劳寿命往往是基础设计的重要控制参数[1]。在计算结构疲劳寿命时,阻尼是一个关键参数,需要合理确定。但由于海上风电单桩基础承受长期循环动荷载的受力特点,其基础阻尼会随着循环荷载作用次数发生变化,疲劳寿命受到影响。然而,长期循环荷载导致单桩基础阻尼变化[2],从而影响海上风机单桩基础疲劳寿命,目前还缺乏足够的研究。

对于长期循环荷载对基础阻尼的影响和阻尼对海上风机单桩基础疲劳寿命的影响,已有学者做了一些研究。ABADIE C N等[3]对砂性土中刚性桩在长期循环荷载作用下的性能进行了试验研究,试验结果表明阻尼随荷载作用次数的增加而逐渐降低,最后趋于稳定。REZAEI R等[4]以5 MW单桩基础支撑的海上风机为例,用非线性弹簧模拟桩土相互作用,对海上风机单桩基础疲劳寿命进行了敏感性分析,研究了阻尼对疲劳寿命的影响,指出风机停机时气动阻尼消失,会产生较大的疲劳损伤。MARINO E等[5]发现风机处于不同的运行状态时,气动阻尼也会有所不同,这会影响疲劳损伤的计算结果。AASEN S等[6]运用四种不同的基础模型对5 MW单桩基础支撑的海上风机进行了疲劳分析,相比无阻尼的基础模型,有阻尼基础模型最大减小了22%的疲劳损伤。FONTANA C M等[7]对单桩基础支撑的海上风机进行了阻尼敏感性分析,运用FAST软件模拟计算了海上风机单桩基础的疲劳寿命,表明停机情况下,气动阻尼的缺乏引起基础阻尼的变化对疲劳损伤的影响更大。

前期研究主要集中于总体阻尼水平的变化对海上风机单桩基础疲劳寿命的影响,很少考虑长期循环荷载导致基础阻尼变化对疲劳寿命的影响。为了研究长期循环荷载作用下,基础阻尼的变化对海上风机单桩基础疲劳寿命的影响,本文建立了5 MW单桩基础支撑的海上风机数值模型,根据参考文献和模型试验结果确定基础阻尼,进行了疲劳分析,计算了不同基础阻尼水平下海上风机单桩基础的疲劳寿命。

1 疲劳分析模型

1.1 风机模型

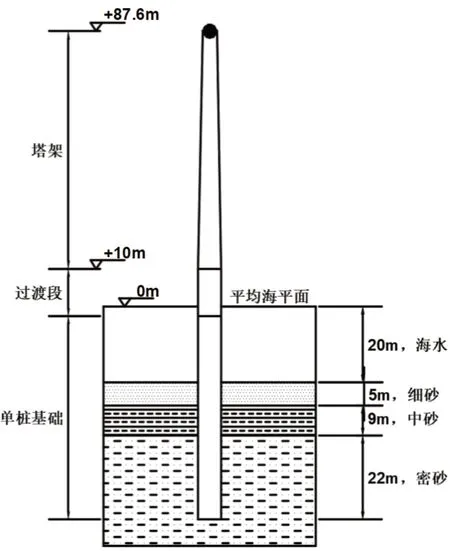

本文以美国国家可再生能源试验室(National Renewable Energy Laboratory, NREL)提出的5 MW单桩基础支撑的海上风机为原型[8],此风机被广泛应用于海上风机研究[4,6-7],风机参数见表1,风机塔架、单桩基础和桩周土体情况见图1。

图1 风机结构及所处环境

表1 5MW风机参数

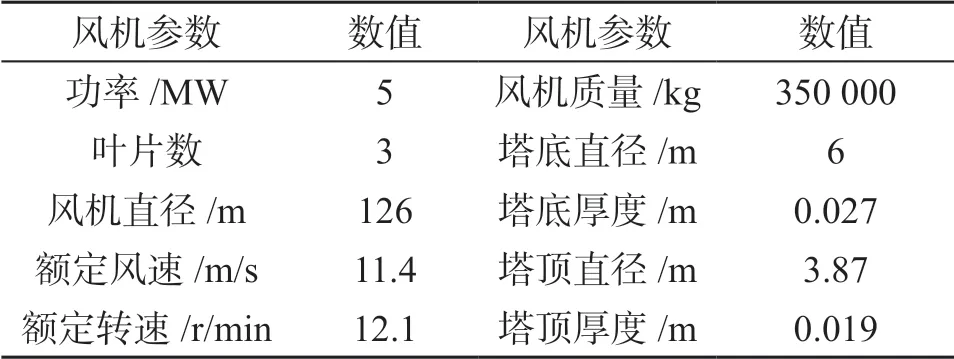

通过Abaqus有限元软件建立海上风机有限元模型,数值模型包括风机、塔架、过渡段、单桩基础和土体弹簧五部分。风机以集中质量的形式设置在塔顶,塔架、过渡段和单桩基础采用S4R壳单元线弹性模型进行建模,钢材材料参数为密度7.85 t/m3,弹性模量为210 GPa,泊松比为0.3,过渡段保持刚度不变,采用纯钢管代替组合结构等效建模,整体有限元模型如图2所示。

图2 5MW风机整体有限元模型

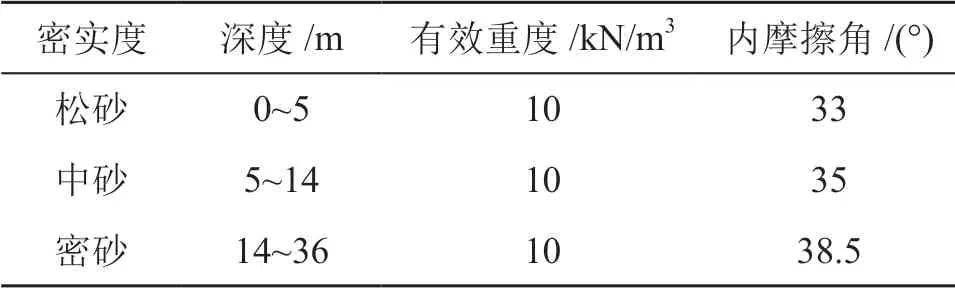

1.2 土体模型

本文基于p-y、t-z和Q-z曲线的非线性弹簧模拟单桩基础和土体之间的相互作用,采用API规范[9]中p-y曲线模拟桩周土体水平反力,t-z曲线模拟桩侧摩阻力,Q-z曲线模拟桩端阻力,土体参数[10]如表2所示。

表2 土体参数

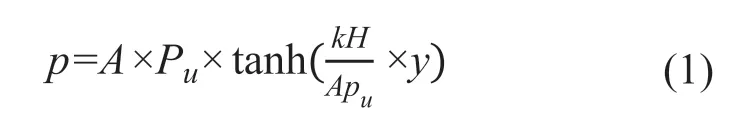

砂土p-y曲线由式(1)计算:

式中:A为荷载条件系数,长期循环荷载取0.9;p为桩周土体水平反力;y为桩体水平位移;k为土体初始模量;Pu为桩周土体极限水平抗力,由式(2)或(3)确定:

式中:pus、pud分别为浅层和深层土体极限水平反力;C1、C2和C3根据API规范由土体内摩擦角确定;D为单桩基础的直径;γ为土体有效重度,浅层和深层土体分界深度H由式(4)确定:

本文单桩基础处于浅层土体,水平抗力均由式(2)计算。t-z曲线计算公式如下:

式中:t为桩侧摩阻力;tmax为最大桩侧摩阻力,按式(7)计算:

式中:K为侧向土压力系数;p0为所求点处土体自重应力;δ为土壤内摩擦角。Q-z曲线由表3确定:

表3 Q-z曲线

其中,z为桩的竖向位移,Q为桩端阻力,Qp为桩端极限承载力,按式(8)计算:

式中:Nq为与土体密实度相关的无量纲承载因子。在有限元模型中,弹簧设置在单桩轴线上参考点处,参考点与同一高度的桩周单元节点以Coupling相互作用耦合,p-y弹簧与t-z弹簧布置位置相同,沿单桩基础竖直方向间距1 m布置,Q-z弹簧在桩端设置,弹簧设置情况见图2。

1.3 荷载计算

海上风机受到自重荷载、风荷载和波浪荷载的作用,荷载布置见图2。本文中风荷载和波浪荷载的方向一致,均为叶片迎风方向,通过FAST程序仿真模拟得到。FAST程序由NREL开发,广泛应用于海上风机模拟研究[4,7,11]。

1.3.1 自重荷载 塔架、过渡段和单桩基础的自重荷载通过施加重力的方式实现,风机叶片、轮縠和机舱等自重荷载简化为集中力施加于塔架顶部。

1.3.2 风荷载 风机叶片所受气动荷载由FAST程序根据叶素动量理论计算,叶素-动量理论将叶片沿展向分为若干叶素,不同叶素之间无相互干扰,单独计算每个叶素上的荷载。运用NREL开发的Turbsim程序,输入风场参考高度处的风速,就可以根据Kaimal谱计算风场文件,FAST程序在进行仿真计算时,会调用这一风场文件计算气动荷载,气动荷载以集中荷载的形式施加到塔顶。

塔架所受风载荷根据式(9)[12]计算:

式中:ρα为空气密度;CD,T是塔架牵引阻尼系数,取为1.0;D为高度z处塔架的外径;V为所求荷载处的风速,由式(10)[12]确定:

式中:Vr为风机塔顶处风速,由FAST程序根据Kaimal谱计算;zr为塔顶高度;α为场地粗糙度系数,海上风机所在场地取为0.115。本文将计算所得塔架均布风荷载分为4部分集中荷载,施加在塔架20 m、40 m、60 m和80 m处单元节点。

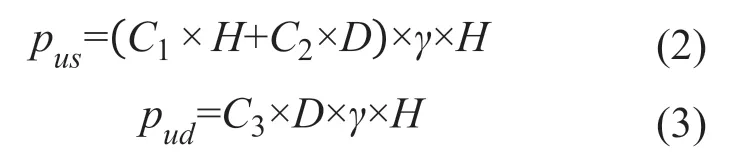

1.3.3 波浪荷载 根据DNV OS J101规范[13],采用莫里森公式计算出作用在单桩基础上的波浪荷载,波浪荷载包括拖曳分力FD和惯性分力FI。

本文在FAST程序中输入有效波高Hs和谱峰周期Tp,程序采用Jonswap谱和莫里森公式计算出单桩基础所受的波浪力,单桩基础所受波浪荷载施加到桩身海平面处的单元节点。

1.4 阻尼参数

1.4.1 基础阻尼变化 在长期循环荷载作用下,单桩基础的基础阻尼会发生变化。ABADIE C N[2]在研究砂性土中刚性桩基在长期循环荷载作用下的性能时,进行了长期循环荷载作用的模型试验,试验结果表明,基础阻尼比会随着长期循环荷载循环次数的增加而减少,变化范围为8%到0.07%,在循环次数达到10 000次时,基础阻尼比已经为初始基础阻尼比的1/50,并用式(14)估计了10 000次循环荷载内阻尼比的变化:

式中:DN为阻尼比;Dα0为初始阻尼比;τ为经验阻尼循环系数,随循环载荷大小线性增加,md取为0.31,为根据试验结果确定的指数。

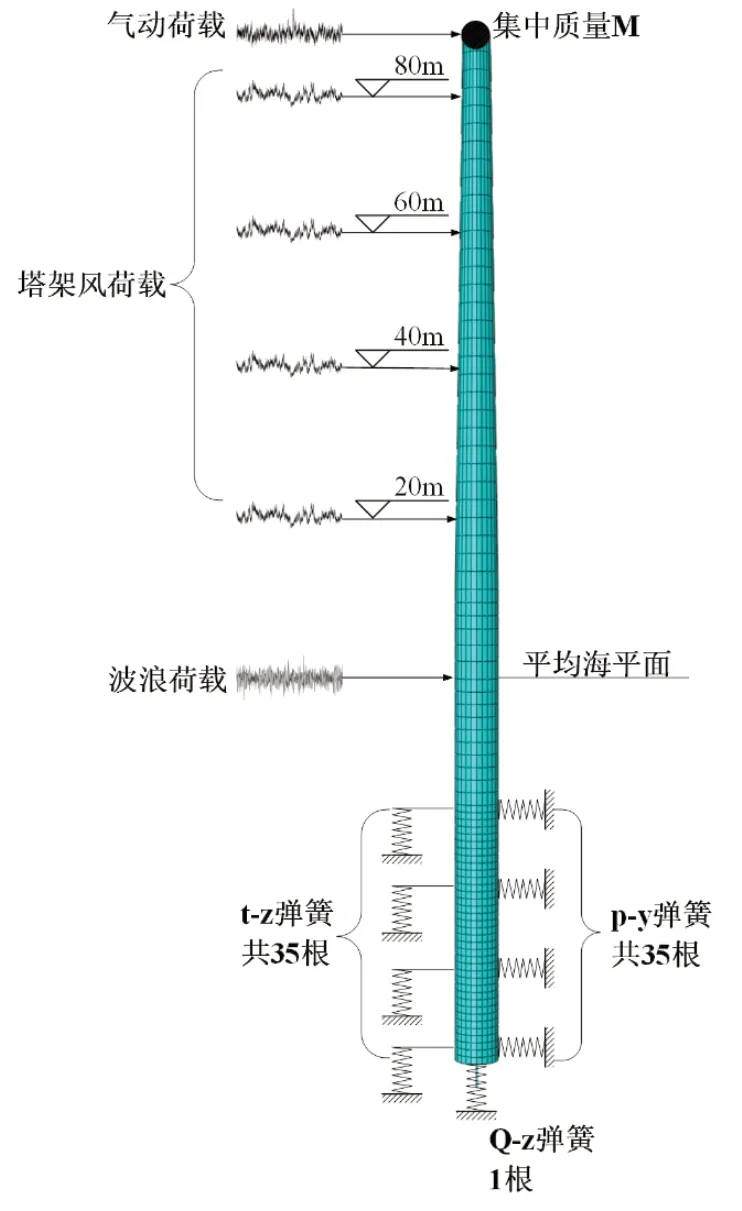

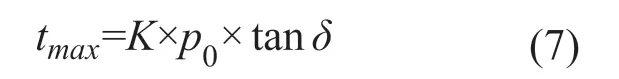

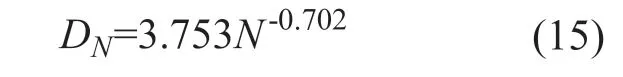

芦直跃等[14]在土体密度为1.60 g/cm3的砂性土中进行了模型桩循环荷载试验,根据Christelle文献中的阻尼公式,试验的荷载位移结果可以拟合为式(15):

在N=10 000时,由(12)式得到阻尼为0.584%,图3为芦直跃等的试验数据拟合出的阻尼比曲线。

图3 阻尼比拟合曲线

参考文献[4,15]中基础阻尼比的取值范围在0.17%~1.3%,CHRISTELLE的试验结果中阻尼变化范围为8%到0.07%,芦直跃等的试验结果拟合,10000次循环荷载作用后阻尼为0.584%。综合考虑,本研究中基础阻尼比由2%变化到0.5%,基础阻尼比分别设置为2%、1.5%、1%和0.5%。

1.4.2 阻尼设置 海上风机属于低阻尼结构,总体阻尼低于临界阻尼的10%,气动阻尼占阻尼的大部分。不同文献中阻尼比取值有很大差别,气动阻尼比取值范围在3%~9%,结构阻尼比取值范围在0.19%~1.5%[15]。REZAEI R等[4]在研究中将气动阻尼比设置为5%~7%,结构阻尼比和波浪阻尼比设置为1.2%。

本研究中气动阻尼比工作状态设置为5%,停机状态设置为0,结构阻尼比和波浪阻尼比设置为1%。气动阻尼以阻尼器的形式施加到模型塔顶,结构阻尼、基础阻尼和波浪阻尼以只考虑一阶振型的瑞利阻尼的形式施加,计算方法如下[16]:

式中:α、β为阻尼系数;ξ为阻尼比;ω为海上风机的一阶自振圆频率。

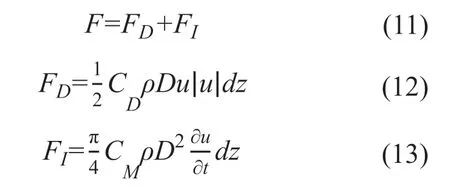

1.4.3 阻尼验证 设置气动阻尼为5%,结构阻尼比和波浪阻尼比为1%,基础阻尼为2%,总阻尼为8%,在塔顶位置施加700 kN的集中力,进行自由振动分析。图4为塔顶位移自由振动曲线,对塔顶位移运用式(18)[16]进行阻尼计算:

图4 自由振动曲线

式中:xn为第n次塔顶自由振动振幅。由计算结果得阻尼为8.036%,计算值与目标值误差为0.5%,可见模型的阻尼能够满足研究要求。

1.5 疲劳分析方法

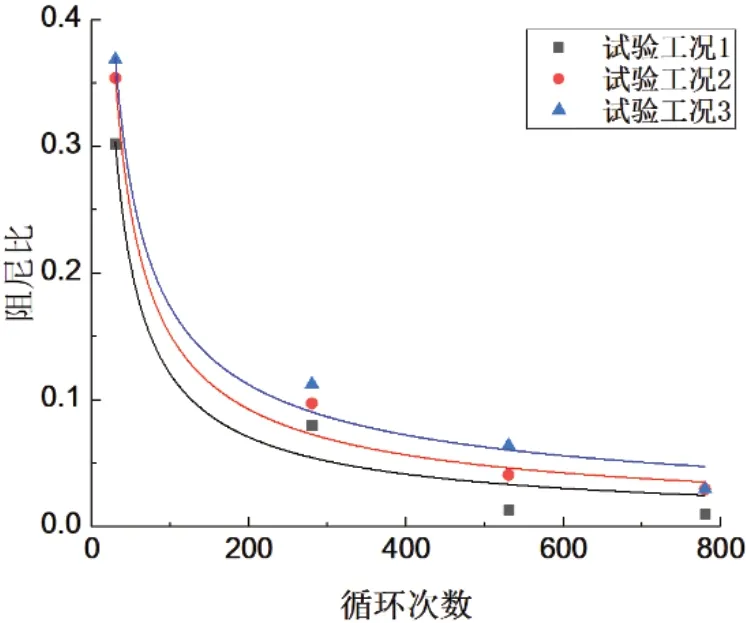

基于已建立的5 MW单桩基础支撑的海上风机有限元模型,对海上风机进行模拟,根据计算结果,采用时域疲劳评估方法对海上风机单桩基础进行疲劳分析。首先对海上风机结构进行动力学分析,得到单桩基础泥面处应力时程,采用雨流计数法对应力幅值进行计数,选用合适的S-N曲线,对海上风机单桩基础的疲劳损伤和疲劳寿命进行计算,图5为疲劳寿命计算流程。

图5 疲劳寿命计算流程

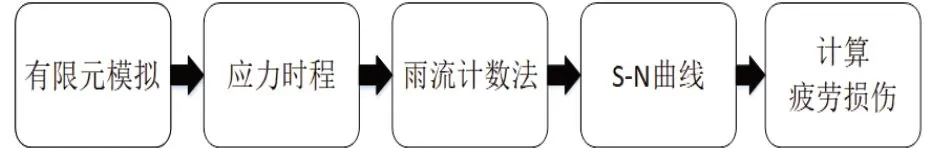

1.5.1 S-N曲线S-N曲线是表示一定循环特征下标准试件的疲劳强度与疲劳寿命之间关系的曲线,单桩基础属于海水中有阴极保护的构件,参考规范DNV RP C203[17]和相关文献[18],选用海水中有阴极防护的S-N曲线D,公式如下:

式中:N为疲劳寿命;m为S-N曲线的负斜率;lga为S-N曲线在坐标轴lgN的截距;Δσ为应力幅值;t为裂缝发生处厚度;tref为参考厚度;k为厚度指数。表4为选用的S-N曲线参数。

表4 S-N曲线参数

1.5.2 线性疲劳损伤理论 Miner线性疲劳累计损伤理论认为相同应力循环产生的疲劳损伤相同,疲劳损伤之间相互独立,可以线性累加[19]。根据雨流计数法所得应力循环数据,在一个应力循环Si内,对应的循环次数为ni,根据S-N曲线,可以得到应力范围Si下的疲劳寿命ni,则疲劳累积损伤为:

在一种工况下,疲劳寿命累计损伤为:

根据不同工况发生的概率,即可得到单桩基础的总疲劳损伤:

式中:pj为工况j发生的概率。单桩基础的设计寿命为Ts,单桩基础的疲劳寿命Tf可由下式进行计算:

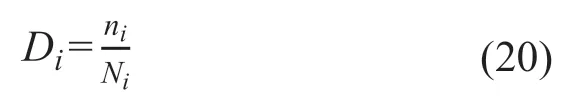

2 工程案例

为研究长期循环荷载作用下基础阻尼变化对海上风机单桩基础疲劳寿命的影响,运用前文有限元模型进行数值模拟,基础阻尼比分别设置为2%、1.5%、1%和0.5%。针对单桩基础支撑的海上风机的工作场地,选取了17种不同的实际荷载工况[20],包括了海上风机在使用过程中的所有环境状况,荷载工况具体参数见表5。在工况1时,风速未达到切入风速,海上风机停机,风机叶片为顺桨状态;在荷载工况2~12条件下,海上风机处于正常工作状态;在荷载工况13~17条件下,风速超过切出风速,海上风机停机,风机叶片顺桨,工况1和工况13~17中风机气动阻尼为0。对每种阻尼和工况进行650 s模拟,去除前50 s以防止激振影响,运用基于S-N曲线和线性疲劳累积损伤理论的计算方法,根据式(20)至式(23),计算海上风机单桩基础的疲劳损伤和疲劳寿命。

表5 荷载工况

3 疲劳结果分析

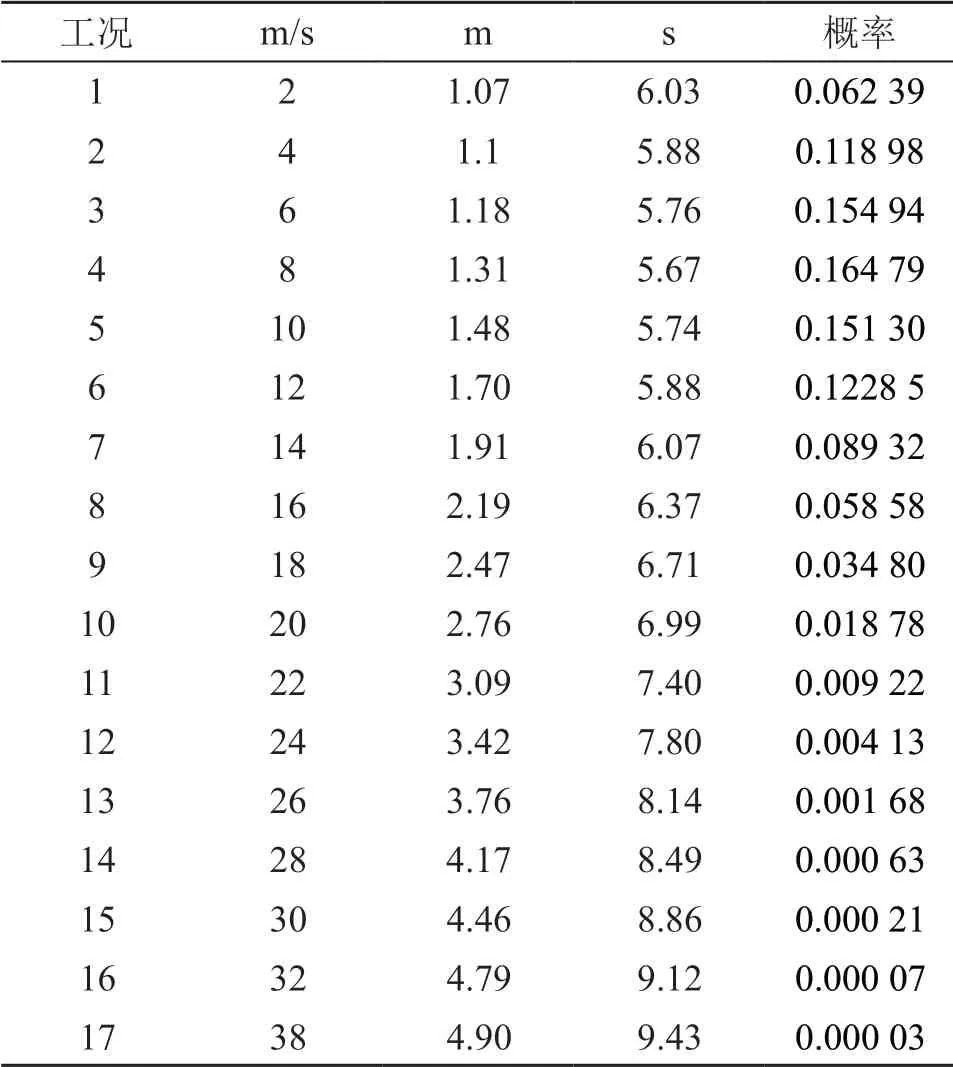

根据有限元计算结果,取单桩基础泥面处应力进行疲劳分析,分析结果如下。图6为20年海上风机单桩基础在各工况下的疲劳损伤情况。风机的疲劳损伤总体上随着风速和浪高的增大而增大,海上风机停机时,风机气动阻尼消失,疲劳损伤随风浪增大的提升更为显著。基础阻尼的减小在所有工况均导致了疲劳损伤的增大,基础阻尼由2%变化到0.5%,工作工况6的疲劳损伤由0.86增加到1.17,增加了36.2%;停机工况14的疲劳损伤由17.85增加到42.36,增加了137.4%。基础阻尼每降低0.5%,停机状态疲劳损伤平均增加32.89%,运行状态疲劳损伤平均增加12.26%。这是由于停机时气动阻尼消失,基础阻尼占总体阻尼的比重较大,基础阻尼的减小对单桩基础的疲劳寿命更加不利。

图6 不同基础阻尼比条件下20年风机疲劳损伤

工况1的风速小于切入风速,此时风速和浪高最小,疲劳损伤为0.31~0.99。但由于风机停机,气动阻尼为0,疲劳损伤整体大于工况5的疲劳损伤0.37~0.51。

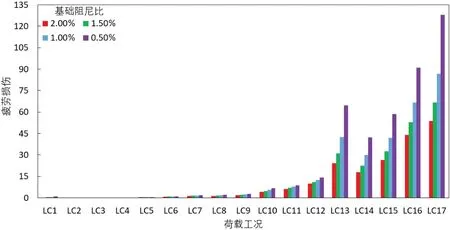

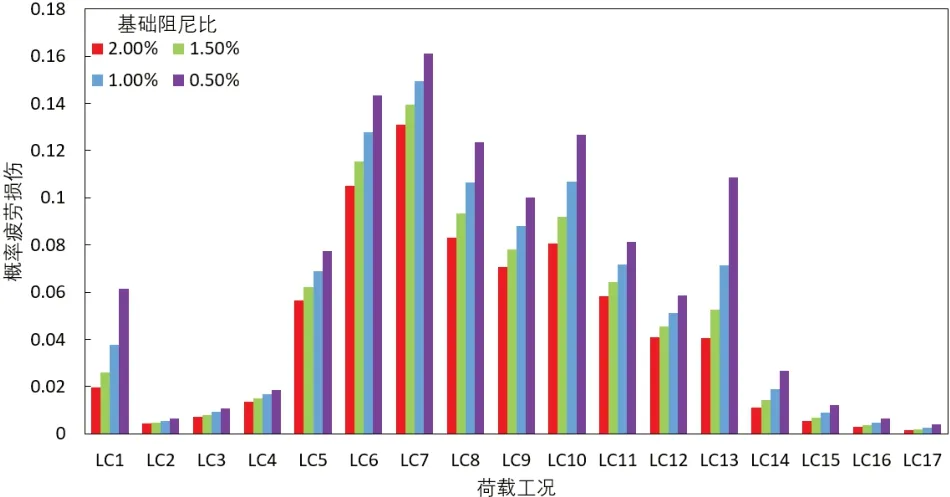

图7为考虑工况发生概率后,各工况对风机总疲劳损伤的贡献,表明风速接近额定风速的工况6和7对疲劳损伤的贡献较大,占总体损伤的27.0%~32.2%。风速大于切出风速之后的工况虽然疲劳损伤较大,但由于工况发生概率较低,对疲劳损伤的贡献不大。工况1虽然风浪最小,但由于气动阻尼的消失和发生概率较大,对总疲劳损伤的贡献也不可忽略,占总损伤的2.7%~5.5%。

图7 不同基础阻尼比条件下考虑工况概率风机疲劳损伤

图8为工作状态和停机状态单桩基础疲劳损伤的贡献占比。工作状态下,海上风机单桩基础的疲劳损伤占总损伤的大部分,在阻尼减小时,停机状态下的疲劳损伤占总损伤的比例增加,由基础阻尼2%时的11.1%增加到基础阻尼0.5%时的19.5%。

图8 工作状态和停机状态疲劳损伤占比

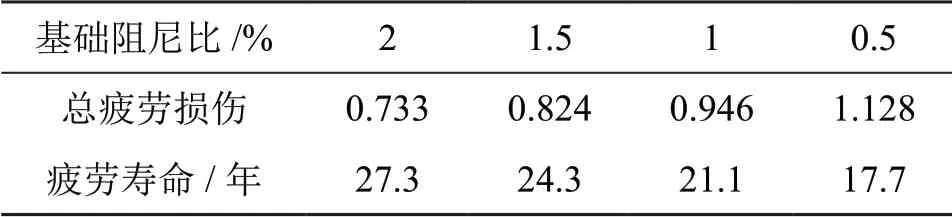

根据式(20)至式(23),计算海上风机单桩基础的疲劳寿命,结果如表6所示。随着基础阻尼的减小,海上风机单桩基础的疲劳损伤会增大,基础阻尼为2%时,疲劳损伤为0.733,疲劳寿命为27.3年,在基础阻尼为0.5%时,疲劳损伤为1.128,疲劳寿命为17.7年,疲劳寿命减少了35%。由此可见,长期循环荷载作用下基础阻尼减小对海上风机单桩基础的疲劳寿命有不利影响,危及单桩基础的安全性,需要在单桩基础设计时加以重视。

表6 单桩基础疲劳损伤和疲劳寿命

4 结 论

本文研究了长期循环荷载作用下基础阻尼的变化对单桩基础疲劳寿命的影响,可以得出以下结论:(1)在长期循环荷载作用下,海上风机单桩基础的基础阻尼会减小,当基础阻尼比由2%减小到0.5%时,疲劳损伤由0.733增加到1.128,增加了54%,海上风机单桩基础的疲劳寿命由27.3年变化为17.7年,减少了35%;(2)海上风机工作时的疲劳损伤占总疲劳损伤的大部分,在基础阻尼由2%减小到0.5%时,停机状态下的疲劳损伤占总疲劳损伤的比例由11.1%增加到19.5%;(3)疲劳损伤集中在风速接近额定风速的工况6和7附近,工况6和7对疲劳损伤的贡献较大,占总体损伤的27.0%~32.2%;(4)工况1和工况13~17,海上风机处于停机状态,气动阻尼消失,基础阻尼占总体阻尼中的主要地位,此时基础阻尼减小,疲劳损伤增加幅度相比工作状态更大,对海上风机单桩基础疲劳寿命更加不利;(5)长期循环荷载作用下,基础阻尼的减小会减少单桩基础的疲劳寿命,影响海上风机的安全性。在对海上风机单桩基础进行疲劳设计时,应当考虑长期循环荷载作用下基础阻尼减小的不利影响。

本文研究中,不考虑风机检修等停机情况,也没有考虑风荷载和波浪荷载不沿同一方向的情况,这些还需要在今后的工作中进一步研究。