赤泥中铁的回收利用研究进展

柳佳建, 陈伟, 周康根, 张雪凯, 彭长宏, 何德文

中南大学 冶金与环境学院,湖南 长沙 410000

1 前言

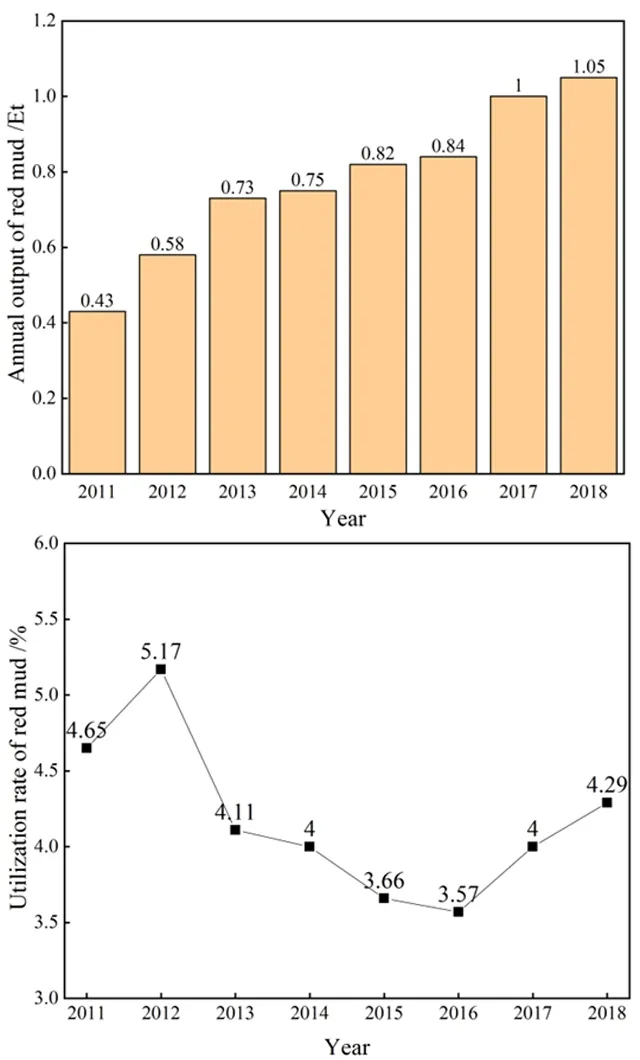

赤泥是碱溶或碱焙烧铝土矿生产氧化铝的过程中产生的工业固体废渣,也是氧化铝生产过程中产量最大、最主要的副产物,其具有高碱、高盐和放射性等特征[1],对周围土壤、水资源和大气均造成巨大隐患和危害[2-4]。现赤泥的处置方法以干法筑坝堆存为主,此法不但占用大量土地资源,且长期堆存过程中存在溃坝隐患。近年来,包括中铝河南分公司和洛阳香江万基铝业等氧化铝企业的赤泥库都发生过溃坝事件,给周边群众的生命财产安全造成严重危害[5]。据统计,截至到2018年,全球的赤泥堆存量已超过40亿t[6],其中我国的赤泥堆存量已达到6亿t。图 1 所示为近年来我国赤泥的年产量及综合利用率,图中表明我国自2017年以来赤泥年产量已超过1亿t,而综合利用率始终在4%左右,实际赤泥处理量仅约400万t,其余赤泥全部堆存在氧化铝厂周边,大量的赤泥堆存对土地和周围环境造成了巨大的负担。最新发布的“十四五”规划中强调要显著提高赤泥等大宗固废的综合利用率,明确提出“到2025年新增大宗固废综合利用率达到60%,存量大宗固废有序减少”的目标,并鼓励从赤泥中回收铁、氧化铝,提高矿产资源利用效率。因此,对赤泥进行综合利用既是对资源的合理配置,更是国家及氧化铝行业可持续发展的必然要求。

图1 我国赤泥年产量及综合利用率

赤泥的综合利用涉及建材[7]、环境保护[8]和金属回收领域[9]等,目前在这些方面均有较多的发展和应用。在矿产资源日益匮乏的条件下,选择性回收赤泥中的金属元素尤为重要。赤泥的铁金属含量较高,常被作为回收铁的二次资源。铁氧化物是铝土矿中最主要的脉石矿物,在拜耳法溶出过程中不参与碱溶反应,最终进入赤泥中,其矿相包括赤铁矿(Fe2O3)、少量针铁矿(α-FeOOH)和磁铁矿(Fe3O4)等。与此同时,在自然成矿过程中,部分铝会以晶格置换的方式对铁矿物中的铁元素进行置换,最终形成铝针铁矿和铝磁铁矿等复合矿相[10, 11],该类矿物性质稳定,在拜耳法过程中也较难溶出,最终也进入到赤泥中。对赤泥中的铁进行分离回收,不但可以实现赤泥的综合利用,而且可以实现有价资源的回收,对赤泥的资源化和减量化具有重要意义[12, 13]。由于生产工艺的不同以及铝土矿的差异,赤泥中的铁含量差异较大,总铁含量一般在10%~30%左右,铁含量超过30%的赤泥被称为高铁赤泥[14],其铁资源具有回收价值。

本文根据从赤泥中选铁方式的差异,从物理分选法、火法和湿法工艺三个角度综述了近年来国内外的研究进展,以期对未来赤泥中铁资源规模化回收利用提供参考。

2 物理分选法

2.1 磁选法

磁选过程设备稳定,工艺简单,仅依靠赤泥中赤铁矿和磁铁矿的磁性来进行磁选分离。此法可直接将赤泥中的磁铁矿和部分弱磁性的赤铁矿回收得到铁精矿,同时不改变赤泥中其他组分的理化性质,适用于磁铁矿含量较高的赤泥。在工业上,对赤泥进行磁选粗选,粗精矿再经磁选精选,精选精矿铁品位可超过50%[15]。常用SLon立式脉高梯度磁选机选别弱磁性铁矿物,依靠强磁力、脉动流体力和重力等联合力场作用对赤泥进行强磁选,具有优异的选矿性能。

Xu等[16]利用SLon-100周期式脉动高梯度磁选机,对含铁量20%~40%的赤泥进行磁选试验研究,磁选后可得到铁品位为45%左右的铁精矿。Liao等[17]对铁含量为37.3%的赤泥进行一次粗选一次扫选和两次弱磁选精选,铁精矿铁含量为65.54%,但铁精矿中铝含量为9.90%,超过铁精矿标准的氧化铝允许含量,在工业炼钢过程中,会导致烧结矿还原粉化性能恶化,使高炉透气性变差,且产出的炉渣熔点较高、脱硫能力下降、焦比升高和放渣困难[18],故还需对铁精矿除铝,以满足工业铁精矿的要求。部分研究表明,在磁选前对赤泥进行预处理可以提高磁选效率[19]。Zhou等[20]进行了磨矿—分级—磁选研究,结果表明,赤泥经过磨矿分级后再分级磁选,综合铁精矿产率79.21%,品位为51.26%,有效回收了铁资源,但磨矿会使赤泥再次泥化而造成铁损失。Xu等[21]通过絮凝作用将赤泥中的细粒弱磁性矿物凝聚成颗粒大磁性强的絮团,再经磁选,可获得铁品位为45.13%的铁精矿。

直接磁选法与其他方法相比,有效降低了能源成本,但是由于赤泥粒度微小,铁矿物颗粒在赤泥中嵌布粒度过细,并与铝、硅和钙等元素形成胶结体形式,使得单一磁选难以被捕获,不能满足铁精矿品位要求。多次磁选会增加赤泥处理费用,能耗更高,且铁精矿中杂质含量不能保证达标。

2.2 重选法

重选法是利用赤泥中的铁矿物与其他脉石矿物颗粒间相对密度的差异及在流体介质中运动方向和速率的不同进行分离的选矿方法[22]。重选方法具有工艺简单、投资成本低和无污染等优点。但是由于赤泥的粒径普遍微小,各物相之间存在团聚包覆现象,存在重选效率较低的缺点[23, 24]。一般采用多次重选工艺处理赤泥。张谌虎等[25]对铁品位为26.84%的赤泥进行分级—摇床试验,经分级和摇床分选后得到铁品位为25.17%和33.55%的两个粒级的铁精矿,富集与回收效果较差。采用单一的重选工艺较难回收赤泥中的铁矿物,但重选作为预处理或后处理工艺会有较好的效果。Li等[26]利用甘油作为还原剂对三水铝石铝土矿还原溶出,此过程可促使针铁矿转化为赤铁矿,再用重选回收赤铁矿,所获得的铁精矿品位均在50%以上,此方法具有一定技术创新性且效果稳定。杜金明等[27]研发分级—棒磨粗磨—溜槽重选—强磁—反浮选联合工艺回收赤泥中的铁矿物,精矿铁的含量提高至53.24%,有效改善了单一重选工艺的选铁效果。陆扬等[28]申请了一种从赤泥中回收铁的专利,采用筛分—旋流器分级—重选—弱磁选—强磁选—反浮选联合工艺,所获铁精矿铁品位大于65%,且氧化铝含量小于1%,达到一级铁精矿标准。

总体来讲,物理分选法选铁不涉及化学变化,管理方便,赤泥消耗量大。但是存在铁精矿铁品位低、杂质含量高和产生废渣多等问题,目前物理分选法还不能有效回收赤泥中的铁,但物理分选法适用于提取铁精矿的预处理或后处理。

3 火法提铁

由于赤泥中磁性铁含量较低,导致单一物理选矿法效率低和回收率差。因此,通过火法工艺将赤泥中不可磁选的铁先进行还原焙烧,使其转化成可磁选的磁铁矿物或生铁再进行磁选回收可以有效提高铁回收率。目前,该法已成为主要的赤泥提铁方法。火法工艺主要有还原焙烧—磁选法和直接熔炼生铁法,其中还原—焙烧磁选法应用比较普遍[29]。

3.1 还原焙烧—磁选法

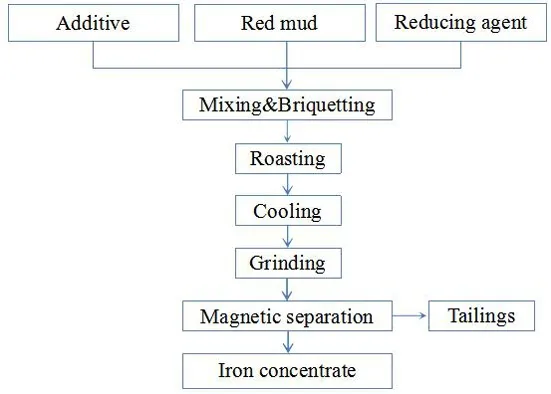

还原焙烧—磁选法的原理是通过外加还原剂和添加剂,与赤泥混合制块后再高温焙烧。在一定的焙烧温度下,赤泥中的主要赋存矿相—赤铁矿(α-Fe2O3)被还原为磁性较强的磁铁矿(Fe3O4),再通过磁选将磁性铁矿物与其他物质分离。此工艺具有回收率高和铁品位高等优点。还原焙烧—磁选法主要工艺流程如图 2 所示,焙烧过程需要添加适当比例的还原剂和添加剂,其种类和用量决定了焙烧过程的还原效果。还原剂主要为煤系还原剂(碳粉、烟煤和低灰煤等)[30, 31]、气体还原剂(H2和CO等)[32-34]、生物质还原剂[35]及黄铁矿还原剂[36, 37]等,用以将铁矿物从高价态氧化为低价态。 Jin等[33]利用CO和煤渣作为共还原剂,将赤泥在550 ℃下还原焙烧50 min,磁选后的铁精矿铁回收率达66.22%,品位为57.25%,在低温焙烧下赤铁矿和针铁矿部分转化为磁铁矿物。此方法可以在低温下将铁矿磁化,并使铁矿物和铝矿物分离,虽然过程中一些磁铁矿会还原为赤铁矿,但对回收利用赤泥中的铁、铝矿物,消耗高铁赤泥还是非常有意义的。Liu等[38]采用悬浮磁化焙烧+弱磁选技术,以CO作还原剂在540 ℃下将赤铁矿和针铁矿还原为磁铁矿,磁选后的铁精矿铁品位达56.41%,此方法可以有效的回收高铁赤泥中的铁。

图2 还原焙烧-磁选工艺流程

还原—焙烧过程中所需添加剂主要为碱和碱土金属盐,例如碳酸钠、硫酸钠、硼酸钠和氟化钙等[14, 29, 39-41],适量加入可以促进铁铝的分离,也可以起到助熔的作用,在焙烧过程中促进氧化铁的还原和金属铁的成长[42]。Grudisinsky等[39]探究了硫酸钠作为添加剂对还原-焙烧过程的影响,对两种赤泥进行了还原焙烧回收铁精矿的研究,当硫酸钠的添加量为13.65%时,一定温度下可以回收铁品位51.6%和回收率83.7%的铁精矿,但是硫的混入会在铁精矿中形成硫酸钙,硫作为铁精矿中的有害元素,掺入过多会降低钢的塑性[43]。

还原—焙烧法在应用过程中,通过掺入还原剂和添加剂再进行焙烧-磁选,可以有效地回收赤泥中的铁和铝矿物,还原剂和添加剂的用量、焙烧温度、磁选磁感应强度均会影响铁的分离和提取。赤泥自身粒度比较细,铁铝矿物又相互粘结,不易解离,所以在焙烧还原的过程中铁精矿的品位会受到影响。此外,焙烧+磁选工艺的投资及维护成本较高,能耗较大。

3.2 熔炼生铁法

为克服还原焙烧-磁选法存在的铁精矿品位较低的缺点,熔炼生铁法提高焙烧温度(通常要在1 500 ℃以上),使赤泥中铁氧化物呈熔融状,再与还原剂和添加剂混合反应,以提高反应速率,最终获得被完全还原的金属铁和熔渣。直接还原铁具有回收率及品位高的优点,铁品位一般高于还原焙烧-磁选法,剩余炉渣可以通过碱浸回收碱和铝等[44]。熔炼生铁法中铁的还原过程为Fe2O3→Fe3O4→FeO→Fe。

Wang等[44]以含铁量为52.9%的赤泥为炼铁原料,加入一定量无烟煤、氧化钙和氟化钙等辅助剂,在1 500 ℃下熔炼30 min,可以得到铁含量为92.8%的金属铁。此方法所需温度较高,但可以获得高纯铁渣,解决还原焙烧-磁选过程铁精矿铁品位较低的问题。范艳青等[45]验证了铁在还原时会发生强吸热反应,随着焙烧温度的升高,铁的金属化率不断提高,升高温度有利于直接还原反应。对澳大利亚赤泥进行还原焙烧试验,在焙烧温度1 000~1 200 ℃条件下铁的还原较为彻底,在1 500 ℃下可以得到炼钢用生铁和含铝高的自粉化熔渣。Valeev等[46]用氢氧化钙对赤泥中和处理后,于1 750 ℃下加碳焙烧中和泥渣,可获得铁含量为98%的铁,其内夹杂有一定量的钛、磷、钒和少量的硫,适合用来生产耐高温的铸件。此工艺可以有效地进行赤泥脱碱,并完成铁、铝和钛的分离与回收,实现赤泥减量化和资源化利用,但此方法也存在能耗高、流程复杂和铁渣中杂质含量多等问题。

赤泥直接熔炼生铁可以还原并回收赤泥中的大部分铁,实现赤泥中铁资源的有效回收。但在实际应用过程中存在着能量和还原剂消耗巨大、基建及维护成本高、设备要求高等问题,且所得生铁仍需进行二次提纯,无法直接利用,这也限制了熔炼法在赤泥提铁方面的大规模应用。

4 湿法提铁

赤泥中的金属元素一般以氧化物形式存在,根据各金属氧化物在不同酸度下反映特征的不同,理论上可以通过无机酸或有机酸对铁、铝和钛等金属进行选择性浸出。赤泥中大部分铁矿物在酸浸条件下以离子形式转入液相,实现铁与赤泥的分离,后经沉淀反应可以得到铁产品。无机酸主要为盐酸、硫酸、硝酸和磷酸,有机酸包括草酸等[15, 47]。

Zhang等[3]研究盐酸-萃取体系回收赤泥中的金属元素,在酸用量为理论用量的130%时,铁、铝、钛和钪的浸出率分别达到了98.78%、83.69%、70.76%和94.92%,再对浸出液采用30%浓度的季铵盐萃取剂萃取97.5%的铁,其他金属不会被萃取。此方法选择性地提取了赤泥中的铁,其他金属也可以通过中和沉淀分离浸出[3, 6, 48, 49]。Xue等[50]对盐酸浸出赤泥的过程进行了正交试验,发现盐酸浓度对铁的浸出效果影响最明显,其次为液固比、反应温度和反应时间。Ning等[51]利用硫酸对赤泥进行提取铁和钪的研究,浸出率分别为11.91%和55.17%,这表明硫酸对赤泥中铁的浸出效果较差。Yang等[52]通过添加草酸使铁以氢氧化铁的形式与草酸钙共沉淀,利用盐酸浸沉淀下来的铁,再由中和沉淀生产氧化铁产品,最优条件下,赤泥中铁的浸出率达到了94.15%。此方法虽然可以得到较高的铁含量,但是流程较为复杂,酸耗量较大,应用上存在不足。Zhu等[53]通过盐酸浸出、溶剂萃取、聚合和碱浸等过程对赤泥中的铁、铝、钒、钛、钪和硅进行分离回收,在最优条件下可以回收97%的铁。Zhang等[49]对赤泥进行盐酸浸出后,根据铁在氯化物体系中以铁配离子(主要为FeCl4-)形式存在的原理,利用D201树脂对铁元素进行吸附,其吸附率在96%以上,铁最大吸附量为147.06 mg/g,稀盐酸可以将铁从树脂中解吸下来,为赤泥酸浸液中铁的分离回收提供了新的路径。

酸法浸出具有浸出率高和可以实现多金属同时浸出等优点。缺点是赤泥碱度高,需要中和的酸耗量大,并且涉及多金属同时浸出后的分离净化问题,浸出铁的过程存在一定的局限性。其更适合处理微量金属的浸出,例如钪、钛、钒和镓等。

5 结语

从赤泥中回收有价金属铁是赤泥资源化的重点研究方向,对我国氧化铝行业和钢铁行业都具有重要意义,但是赤泥复杂的物质组成和较高的碱含量制约着金属提取的发展。目前,从赤泥中提铁的方法大部分都处在实验室试验阶段,且试验方向较为宽泛,大部分试验方案仍然不能应用于工业生产。物理分选法运行费用低,操作管理方便,但是磁选效率低,铁精矿杂质较多,且会产生大量渣还需要后续的处理,因此,合理提高磁选磁感应强度,多段磁选或和经预还原后再选应是磁选法回收赤泥中铁的主要方向。火法冶金是目前应用较多的工艺,可以作为主要的研究方向,一般采用煤基还原焙烧法回收铁精矿,但高碱渣对炉衬腐蚀性较高,且过程还原剂耗量大,能耗高,后续可通过添加剂的使用降低还原温度,提高铁的可还原性,以降低提取成本。湿法主要存在酸耗大、铁的溶出率低和酸浸液的分离提纯困难等问题,还需进一步探索在降低酸耗的基础上选择性浸出金属元素,控制成本,实现多金属同时回收。

赤泥选铁过程中还需考虑所获铁精矿中杂质的含量,铝、硫、磷、砷和硅等元素的含量直接影响到铁精矿能否用于工业炼钢过程中。