艾萨炉铜熔炼烟道结渣的矿物学分析

于春梅, 王玲, 张晴, 马保中, 傅昕, 王成彦

北京科技大学 冶金与生态工程学院,北京 100083

前言

艾萨熔炼作为一种浸没富氧顶吹熔池熔炼技术广泛应用于铜熔炼工艺,该技术有着易于操作、控制灵活、能耗较低、对生产的适应能力强、投资费用相对不高的优点,但同时也具有炉体寿命较短、耐火材料损坏快、烟气净化设备易堵塞等缺点。艾萨炉通常是由炉壳、炉衬、喷枪、喷枪夹持架和升降装置、加料装置以及产品放出口等组成[1],结构简单,体积小,炉体不设风口,依靠顶部插入的喷枪供风,强烈搅拌熔池,喷枪能更换,对炉料要求不严,炉料含水分可高达9%,对粒度要求也不高,用粉煤作为熔炼燃料[2]。

艾萨炉产生的烟气通过烟道进入余热锅炉,热量被吸收产生饱和蒸汽,使热能得以回收利用。艾萨炉烟道一般分为前端高温垂直烟道和后端低温水平烟道,前端高温垂直烟道与熔池烟气出口相连,后端低温水平烟道连接余热锅炉。理想熔炼状态下,前端高温垂直烟道物质积累到一定程度会自动掉入熔池,后端低温烟道中物质主要为粉尘状积灰,硬度小,粒度细,物相结构简单,不轻易黏结,易于刮板清理。但在实际生产中,艾萨炉结渣是整个铜冶炼行业普遍存在的问题[3-5],结渣导致艾萨炉余热锅炉刮板磨损较快,连接销出现卡死,无法活动的问题,需要及时清渣。清渣工作强度大,安全隐患大,影响稳定生产,造成经济损失。虽然在生产中积累了一定的减少结渣的工艺参数控制经验,但对于结渣的内在矿物学因素分析的相关资料较少。赵璧[4]认为在艾萨炉内弱还原气氛下生成不完全氧化物FeO,FeO极易与其它物质结合生成低温共熔体,并在烟道高温区以熔融状态黏附在壁面上形成结渣。杨毓和[5]认为造成结渣的原因主要为加料口粗粒物料被带入烟道,炉中挥发性物质进入烟道起黏结作用,以及炉内喷溅物进入烟道造成结渣。

本文针对谦比西铜冶炼厂艾萨炉余热锅炉水平烟道中的产物进行物相分析,从工艺矿物学角度,通过样品的化学组成、物相组成、物相产出特征及相互关系,铜、铁、硫的赋存状态进行分析,探讨烟尘结块的具体来源及原因。

1 试验部分

1.1 原料与仪器

样品原料取自赞比亚谦比西铜冶炼厂的艾萨炉余热锅炉烟道,试验过程中采用光学显微镜(Leica DM4P)、扫描电子显微镜(JSM-6480LV)进行观察,将具有代表性的粉末综合样,采用XRF-1800扫描型X射线荧光光谱仪、日本理学Smartlab9KW X射线衍射仪、Optima 7000DV 型ICP-OES电感耦合等离子体全谱直读光谱仪,对样品原料的化学成分、物相组成及结构进行分析。

1.2 试验方法

样品由暗红色粉末和结块组成(图1),首先将样品振磨制备-0.074 mm综合样,进行样品化学组成及元素赋存状态分析。其次,考虑到烟尘中存在大量易溶于水的硫酸铜,在采用光学显微镜和扫描电子显微镜进行物相组成及微观结构分析之前,对样品进行两种预处理,方案1是保持原料结块的原始结构,用环氧树脂胶固化后,用不同细度的砂纸对结块组织进行干式磨抛预处理,获得光滑表面后进行微区分析;方案2是将样品综合样进行常温水介质搅拌浸出,液固比为10:1,浸出时间1 h,浸出液蒸干,水浸渣低温(<80 ℃)烘干,然后分别对原料、可溶物及水浸渣进行X射线能谱成分分析及衍射分析,并对预处理样品用环氧树脂胶结、磨抛后光片进行微区成分及结构分析。

图1 样品的外貌形态特征

2 结果与分析

2.1 样品的化学组成

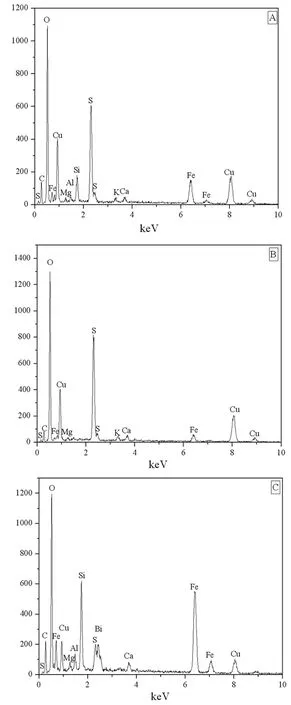

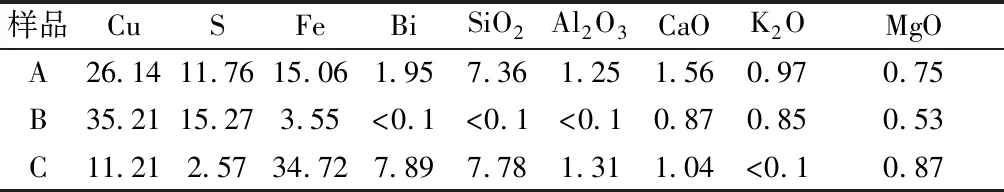

原料、可溶物蒸干物质及水浸渣的X射线能谱成分分析结果见图2、表1。结果表明,原料中元素以铜、铁、硫、氧为主,其次为碳、硅、铝、铋、钙、镁、钾等;可溶物以铜、硫、氧为主,是硫酸铜溶解所致;水浸渣中铁、硅、铝、铋、钙、镁、钾等含量明显偏高。

图2 原料(A)、可溶物蒸干物质(B)及水浸渣(C)的X射线能谱

表1 原料(A)、可溶物蒸干物质(B)及水浸渣(C)的化学组成 /%

2.2 样品的物相组成

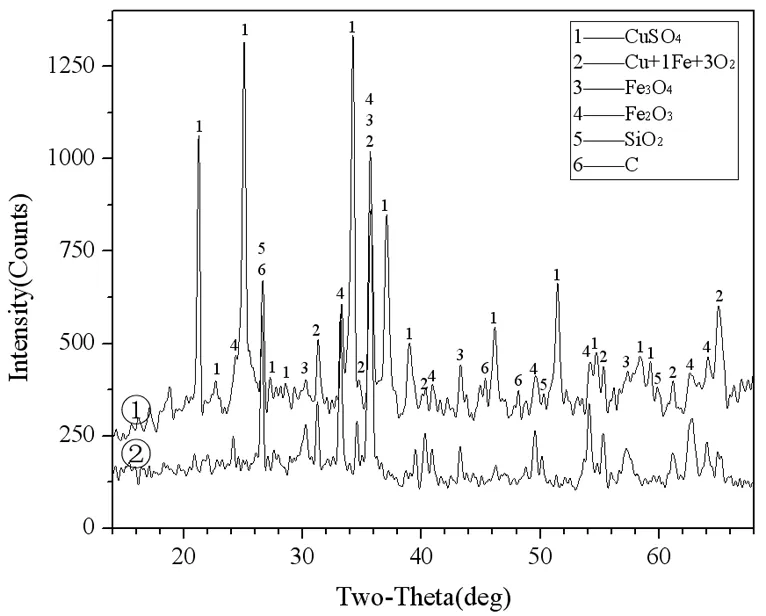

对原料及水浸渣进行X射线衍射分析(图3)、光学显微镜及扫描电镜观察,查明综合样中物相主要为硫酸铜,其次为铁酸铜(CuFeO2)、赤铁矿及磁铁矿,还有少量石英、碳质,硅酸铁玻璃相及冰铜,有时可见黄铜矿、斑铜矿、辉铜矿、硫化铋、金属铜、硫化铋、金属铋等。水浸渣中除了硫酸铜的溶解,其它物相种类与原样相同,相对含量则明显增加。

图3 原料(1)及水浸渣(2)的X射线衍射谱

2.3 物相的产出特征及相互关系

2.3.1 粉末状样品中物相的产出特征及相互关系

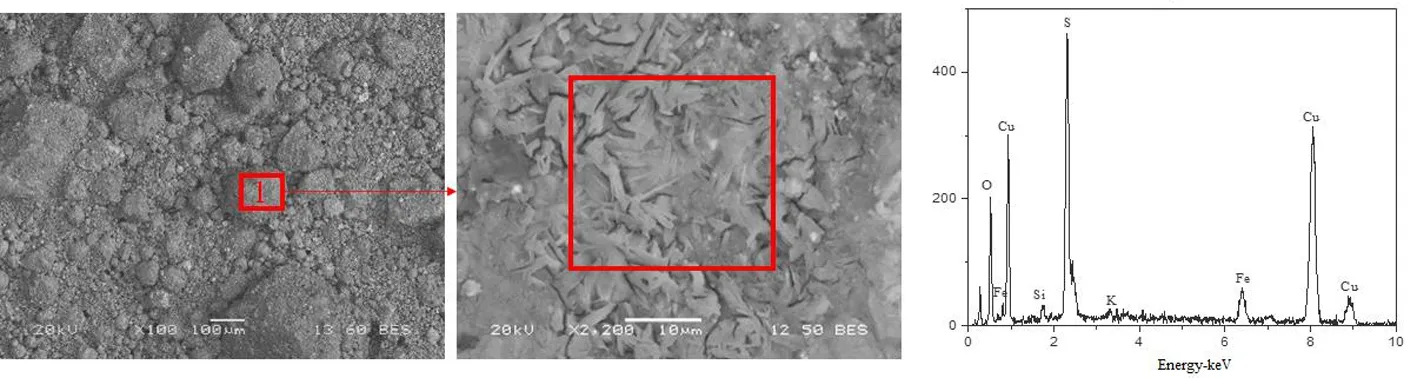

粉末状样品的物相组成及形貌特征较为简单,物相组成主要为微晶硫酸铜,其中常分散微晶硫酸铁、氧化铁、硫酸钾,有时夹杂细粒石英、碳质等。低倍扫描电镜下观察,硫酸铜多团聚为松散的小于50 μm的小圆球(图4),球粒由非常松散的微粉末状组成,高倍显微镜下有时可见较好的结晶形态。

图4 扫描电镜下粉末状样品的形貌特征及X射线能谱

2.3.2 结块状样品中物相的产出特征及相互关系

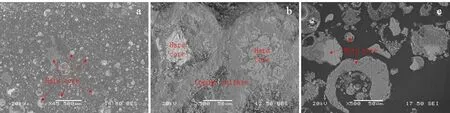

结块状样品的物相组成及形貌特征较为复杂,使用低倍扫描电镜观察,发现结块由大小不等的珠体或球粒聚集而成,大部分球粒之间充填硫酸铜,胶结较为紧实,球粒表层也主要由硫酸铜组成(图5a)。球粒剖开后发现内部物相复杂,中心结晶出粒度粗细不等的铁酸铜、磁铁矿、赤铁矿、硅酸铁等高硬度物相(图5b),而且大多呈现相互连接成块的状态。对粗粒结块进行水浸,硫酸铜溶解后残余硬质核心(图5c),粒度粗细不等。

图5 扫描电镜下结块状样品的形貌特征

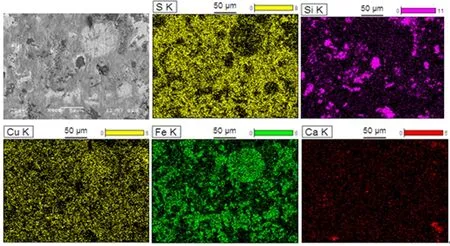

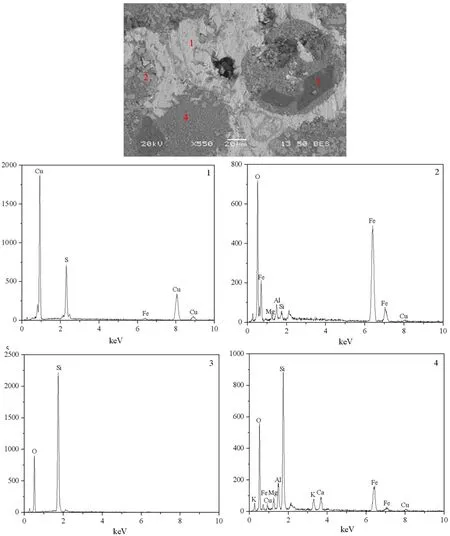

球粒内部物相可大致分为两类:第一类是氧化反应完全的产物,结块内核以铁酸铜为主,在铁酸铜边缘常可见分异生成的氧化铁,有时可见生成氧化铜,铁酸铜等晶间也常充填硫酸铜或含Bi、K等的复杂硅酸铁玻璃相,未反应带有棱角的石英、碳质呈夹杂形式包裹于其中(图6)。第二类是氧化反应不完全的产物,结块内核以硫化亚铜为主,边部常伴生磁铁矿及硅酸铁玻璃相为主,此为微粒冰铜及渣相被吹入烟道后被硫酸铜包裹而保留下来,同样可常见石英、碳质呈夹杂形式包裹于其中(图7)。胶结球粒或珠体的硫酸铜中常可见微晶铁酸铜、氧化铁及低熔点硫化铋及氧化钾分散其中。

图6 结块内铜、铁、硫、硅、钾、钙的面分布图 (结块的胶结物质以铁酸铜及硅酸铁玻璃相为主)

1-硫化铜;2-磁铁矿;3-石英;4-硅酸铁玻璃相

2.4 结块内胶结物的粒度特征

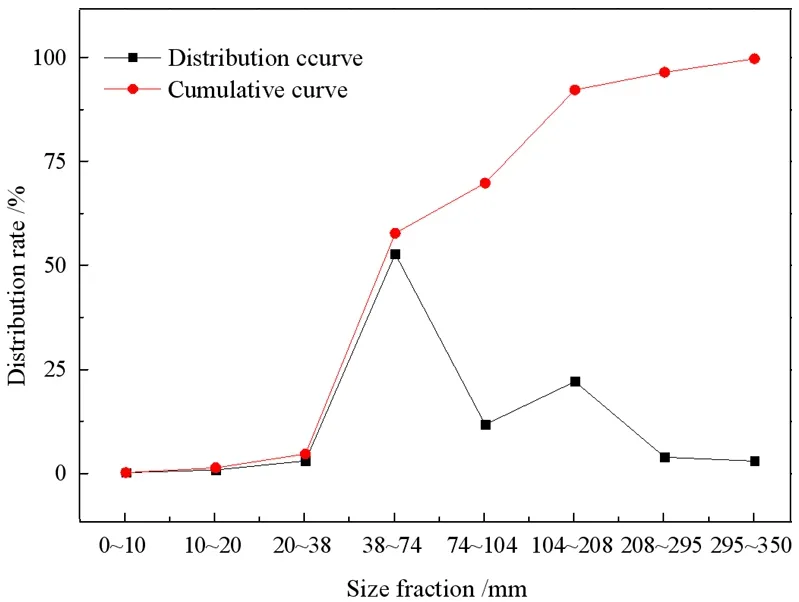

对结块中硬质核心的粒度进行统计,结果见图8。由图8可见,胶结物粒度主要分布于20~100 μm,而结块粒度可粗达2 mm以上。结合微区相貌及物相分析可知,结块是胶结物多次逐渐胶结的结果。

图8 结块中胶结物(硬质核心)的粒度分布特征

2.5 导致烟道结块的工艺矿物学因素分析

从物相角度来看,结块中内核物相硫化亚铜为冰铜或未反应完全原料,被烟气带入烟道的高温阶段发生强烈氧化反应,边部生成磁铁矿、铁酸铜等物质。结块中硬质核心硅酸铁玻璃相,系炉内渣相在剧烈反应过程部分被烟气带入烟道,炉子内部喷溅越强烈,进入锅炉的喷溅物总量就越大。结块样品中,观察到物相往往被硫酸铜包裹,在400 ℃左右的温度下,硫酸铜本身不会起黏结作用,但被吹入水平烟道的熔融珠体在后续的氧化反应过程中被不断新结晶长大的铁酸铜、赤铁矿等胶结而结块。炉内负压越大,带入的空气量越大,烟气总量增大,铜精矿被带入锅炉系统的可能性越大,造成烟尘率增加,更易形成烟道结渣。

对粉末综合样进行化学物相分析,通过对铜、铁、硫赋存状态的定量分析,准确掌握造成结块的不同因素的贡献度。化学物相分析基于不同物相在不同溶剂中的选择性性溶解,结果显示,结块样品中铜主要以硫酸铜形式存在,分布率为86%,其次以铁酸铜为主,氧化铜次之的氧化铜形式存在,分布率为9%,其余铜主要以硫化亚铜形式存在,分布率为5%,偶见金属铜。铁主要以赤铁矿形式产出,磁铁矿及铁酸铜次之,铁在三种氧化物中的分布率合计为88%,其余主要以硅酸铁形式存在,分布率为8%,很少量以硫化铁形式存在于黄铜矿、斑铜矿及硫化亚铜中。硫主要以硫酸盐形式存在,其中以硫酸铜为主,铁、钾、钙、镁的硫酸盐次之,分布率为96%,其余一部分硫以硫化铜形式存在,还有少部分硫以氧化硫的形式分散于结块中。

从铜、铁、硫赋存状态定量分析结果推断,结块胶结相主要为冰铜、未溶硫化相等二次反应产物铁酸铜及赤铁矿等,贡献度大于80%,其次为直接喷溅的硅酸铁渣相及冰铜,贡献度为大于15%,其余为烟尘中常见的低熔点物相硫化铋等在低温段凝结,呈熔融状具有较高的黏性,黏附其他固体颗粒形成黏结性积灰。

从工艺角度分析,正常生产中从熔池出口起到上升烟道的烟气温度一般为800 ℃~1 200 ℃,为前部高温区,下降烟道烟气温度一般小于700 ℃,而水平对流区烟气温度一般控制在360 ℃。本次研究的结渣取样部位为水平烟道,现场生产过程中加入硫磺与烟道结块量之间存在正相关关系,这是因为在熔炼过程中,加入硫磺使得艾萨炉垂直烟道氧化硫(SOX)浓度升高,温度也升高到1 050 ℃~1 200 ℃,上升气流速度加快,由喷溅的冰铜和熔渣导致的上升烟道结渣未来得及掉落而进入水平烟道。另一方面,微细粒精矿原料或烟尘反应物随上升气流进入水平烟道,在烟尘中生成低熔点物质弥散于硫酸铜中,起到粒间黏结,最终导致锅炉刮板机磨损快速,连接销出现卡死或无法活动。

3 结论

通过工艺矿物学研究方法,对艾萨炉铜熔炼烟道结渣样品展开化学组成、物相组成、结构特征及铜、铁、硫赋存状态等进行了系统分析,据此从矿物学角度对烟道结渣机理进行了详细讨论。

首先,由于生产过程反应剧烈,熔炼过程中未反应完全原料、熔融炉渣和冰铜珠体被上升气流带入烟道,弥散于硫酸铜中形成最初结渣。最初结渣在艾萨炉烟道的高温富氧阶段会发生强烈反应,生成二次物相铁酸铜,新结晶的物相进一步黏附最初结渣及硫酸铜,到余热锅炉阶段形成粒度更粗,硬度更大的最终结渣。另外,烟尘中常常也会富集硫化铋等一些低熔点物质,常黏结于渣块物质晶粒间,促进结渣长大。

据结渣矿物学因素分析,建议在生产中控制艾萨炉喷枪流量,控制炉内负压,适当降低烟尘温度,或通过扩大垂直烟道直径等,可有效缓解烟道结渣现象,保证艾萨炉正常稳定运行。