石油系橡胶增塑剂A1004生产工艺开发及在不溶性硫磺中的应用

冯 涛,李 军

(中海沥青股份有限公司,山东 滨州 256601)

橡胶增塑剂是在橡胶加工过程中有效降低橡胶分子链间的作用力、改善橡胶加工性能、完善胶料自身机械性能、降低橡胶制品生产成本的一类助剂,其主要作为橡胶加工过程的填充油以及橡胶制品(轮胎等)加工过程的操作油使用[1]。2010年欧盟发布REACH法规对橡胶加工过程所使用助剂中的稠环芳烃(PCA)含量进行了明确规定,要求8种特定多环芳烃(PAHs)质量分数不大于10 μg/g,苯并(a)芘(BaP)质量分数不大于1 μg/g。

石油系环保橡胶增塑剂以石油馏分为原料进行生产,其来源稳定,生产成本低,产品性质能够满足橡胶制品生产的实际需求[2],同时属于环境友好型产品,占据了市场主要份额。GB/T 33322—2016《橡胶增塑剂 芳香基矿物油》将石油系橡胶增塑剂按照芳碳率(CA)、运动黏度(100 ℃)等指标将产品分为7个型号[3]。其中,橡胶增塑剂A1004要求色度(比色法,下同)不大于0.5号,运动黏度(100 ℃)为3~5 mm2/s,CA不小于10%,PCA质量分数小于3%,8种PAHs质量分数不大于10 μg/g。该产品对色度要求高,而较低的运动黏度和较高的闪点可以保证在使用过程中的流动性和安全性,芳烃及环烷烃含量之和达到了50%以上,能够保证其在橡胶加工过程中的使用性能,可广泛应用于对环保有要求的浅色橡胶制品、轮胎及不溶性硫磺等产品的生产。2020年3月,我国发布了GB/T 38529—2020《轮胎中限用物质的限量要求》,明确对BaP和8种PAHs的环保指标进行了规定[4],该标准的发布促进了环保型橡胶增塑剂A1004市场的进一步扩大。

本课题以SZ36-1原油的减压馏分油(简称SZ36-1减压馏分油)为原料,开发满足GB/T 33322—2016要求的橡胶增塑剂A1004的生产工艺,将采用该工艺制备的合格样品与对比样品分别用于制备不溶性硫磺,对其在不溶性硫磺中的应用效果进行对比评价,并进一步对制备的不溶性硫磺在胶料中的硫化性能进行对比评价。

1 实 验

1.1 原料油

试验所用原料油为取自中海沥青股份有限公司(简称中沥公司)常减压蒸馏装置的SZ36-1减压馏分油,其主要性质如表1所示。由表1可见:SZ36-1减压馏分油的CA和环烷碳率(CN)较大,分别达到26.2%和39.8%,但原料中的PCA和8种PAHs的含量高,超过产品标准要求,表明其中含有大量的稠环芳烃,需进行有效脱除。

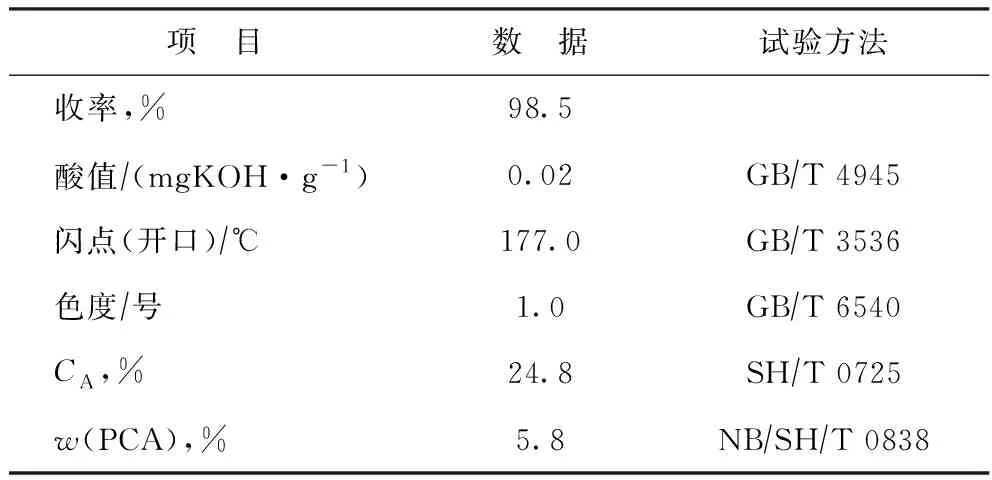

表1 SZ36-1减压馏分油性质

1.2 试验装置

加氢脱酸试验装置,北京拓川科研设备股份有限公司制造,反应器的催化剂装填量为200 mL;糠醛精制装置,沈阳施博达公司制造,处理量为1.5 kg/h;白土精制装置,自制,间歇操作,每次处理量2 L;橡胶硫化特性测试装置,北京市友深电子仪器有限公司制造的C2000E型橡胶无转子硫化仪,依照GB/T 16584—1996《橡胶 用无转子硫化仪测定硫化特性》[5]进行测试。

1.3 试验方法

根据试验用SZ36-1减压馏分油的性质以及环烷基馏分油精制经验,确定采用加氢脱酸-糠醛精制-白土补充精制组合工艺[6]进行橡胶增塑剂A1004的生产工艺研究。

2 结果与讨论

2.1 加氢脱酸

按照中沥公司加氢脱酸工业装置条件(采用W-Mo-Ni型加氢处理催化剂,操作压力为3.26 MPa,温度为300 ℃,氢油体积比为400,体积空速为1.0 h-1),对原料油进行加氢脱酸处理,得到的加氢脱酸油的收率和主要性质如表2所示。由表2可见:经加氢脱酸后,减压馏分油的酸值降为0.02 mgKOH/g;CA及PCA含量略有降低,少量芳烃得到饱和;色度有了一定的改善,降为1.0号。

表2 加氢脱酸油的收率和主要性质

2.2 糠醛精制

对糠醛精制过程影响较大的工艺条件是醛油比(糠醛与馏分油的质量比)和萃取温度(以A/B表示,其中A为萃取塔塔顶温度,B为萃取塔塔底温度)。以下重点考察以上两个条件对糠醛精制油性质的影响。

2.2.1 醛油比的影响醛油比是萃取过程中影响分离效果的主要因素之一。在萃取温度为80 ℃/50 ℃时,醛油比对萃取所得精制油收率及性质的影响如表3所示。由表3可见:醛油比为1.2∶1时,精制油的运动黏度(100 ℃)为4.3 mm2/s,CA为10.7%,满足产品指标要求;醛油比为1.0∶1时,精制油的运动黏度略高于产品黏度指标上限;醛油比为1.4∶1时,精制油的运动黏度略低于产品黏度指标的下限。

2.2.2 萃取温度的影响醛油比为1.2∶1时,萃取温度对萃取所得精制油收率及性质的影响如表4所示。由表4可见:当萃取温度由80 ℃/50 ℃升高至90 ℃/60 ℃时,精制油PCA质量分数由2.5%下降至2.1%,但同时导致精制油收率由67.4%下降至65.6%;当萃取温度由80 ℃/50 ℃降低至70 ℃/40 ℃时,精制油收率提高至68.2%,但运动黏度(100 ℃)也随之升高,达到4.8 mm2/s,接近产品指标上限,且萃取温度为70 ℃/40 ℃在工业化中较难实现。可见,较高的萃取温度有利于脱除馏分油中的稠环芳烃等非理想组分,但考虑到产品收率、能耗及工业化可行性等方面的原因,选择80 ℃/50 ℃作为糠醛精制的最佳萃取温度。

表4 萃取温度对精制油收率及性质的影响

2.3 白土补充精制

虽然经加氢脱酸-糠醛精制处理得到的精制油色度降为0.6号,但是仍超过产品标准要求的色度上限值。白土补充精制可有效吸附脱除有色物质,同时除去不稳定物质,提高油品的稳定性,不会对其他理化指标有不良影响。当精制温度为120 ℃时,白土添加量对补充精制油色度的影响如表5所示。当白土添加量(w)为3%时,精制温度对补充精制油色度的影响如表6所示。

表5 白土添加量对补充精制油色度的影响

表6 精制温度对补充精制油色度的影响

由表5和表6可见:当精制温度为120 ℃、白土添加量(w)为3%时,白土对精制油的脱色效果较好,制备的补充精制油色度降低至0.3号,满足产品指标要求;当白土添加量(w)增大至5%时,精制油的色度不会进一步变好;当精制温度降低至90 ℃时,白土精制过程对油品的色度改变很小;当精制温度升高至150 ℃时,油品的色度不但没有进一步减小,反而有所增大。因此,白土补充精制的最佳条件为精制温度120 ℃、白土添加量(w)3%。经过白土补充精制,精制油的其他理化指标基本不变。白土补充精制过程中,精制油的收率为99%。最终,SZ36-1减压馏分油通过加氢脱酸-糠醛精制-白土补充精制组合工艺制备的精制油收率为65.7%(98.5%×67.4%×99%)。

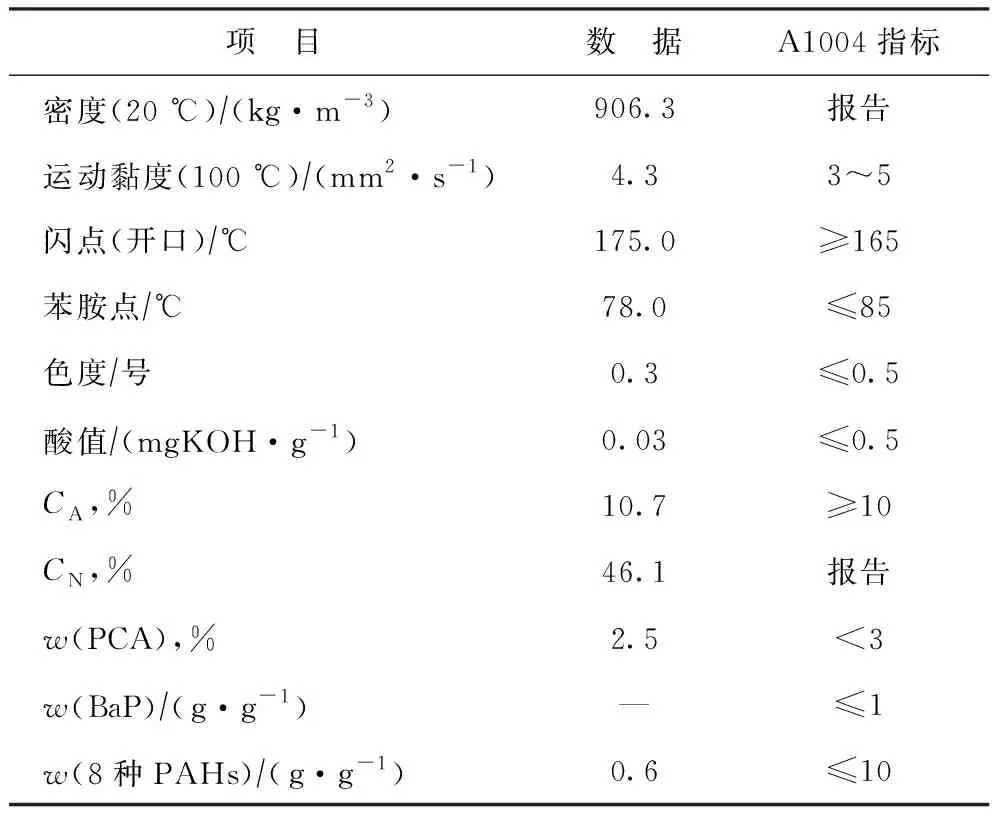

2.4 制备橡胶增塑剂A1004

采用上述组合工艺制备的精制油产品的性质及与GB/T 33322—2016中A1004指标的对比如表7所示。由表7可见,采用以上工艺制备的精制油产品的各项指标均达到了GB/T 33322—2016对橡胶增塑剂A1004的要求。以下将此精制油产品称作橡胶增塑剂A1004。

表7 精制油产品性质及与增塑剂A1004指标对比

2.5 在不溶性硫磺中的应用

2.5.1 充油不溶性硫磺的性质采用同一批次不溶性硫磺半成品,在其中分别添加充油量(w)为19.8%的橡胶增塑剂A1004样品和对比样品,得到两种充油不溶性硫磺,分别记作1号硫磺和2号硫磺。两种充油不溶性硫磺的性质如表8所示。其中,对比样品为某企业不溶性硫磺正常生产中所使用的橡胶填充油。由表8可见,1号硫磺的元素硫含量和不溶性硫含量较高,加热质量损失率小,热稳定性好,与2号硫磺的性质接近,性质均满足标准HG/T 2525—2011《橡胶用不溶性硫磺》[7]中充油型IS-HS 70-20牌号的指标要求。

表8 两种充油型不溶性硫磺的性质

采用DSC法对两种不溶性硫磺的熔点进行测试,得到1号硫磺和2号硫磺的熔点分别为124.5 ℃和125.0 ℃。通过白胶片分散性试验考察两种不溶性硫磺在胶料中的分散效果,结果如图1所示。由图1可以看出,1号硫磺和2号硫磺在白胶片胶料中均分散均匀,说明二者的分散效果均良好。

图1 两种不溶性硫磺在白胶片中的分散效果

2.5.2 充油不溶性硫磺在橡胶中的硫化性能充油后不溶性硫磺在橡胶中的使用性能主要体现在使用其制备的橡胶的硫化性能。采用相同的母炼胶及配方,分别加入1号硫磺和2号硫磺,对比评价所得橡胶胶料的硫化性能。评价试验时,硫化温度为160 ℃,测试时间为7.5 min。评价结果如表9所示,硫化曲线如图2所示。

表9 添加两种充油不溶性硫磺制备的胶料的硫化性能

图2 添加两种不溶性硫磺制备的胶料的硫化曲线 —1号硫磺; —2号硫磺

由表9可见:两种胶料的ML与MH均较接近,表明两种胶料在硫化诱导期的流动性相近,硫化胶的交联密度相近;两种胶料的t10和t90分别接近,表明两种胶料的硫化时间相差不大,两种胶料的硫化过程相似。此外,由图2可见,两种胶料在硫化仪中整条硫化曲线接近,说明两种胶料的整个硫化过程相似。由此可见,填充橡胶增塑剂A1004与填充对比样品而制得的不溶性硫磺在橡胶中的硫化性能相近,两种硫磺在橡胶中的使用性能相近。

3 结 论

(1)以SZ36-1减压馏分油为原料,开发出采用加氢脱酸-糠醛精制-白土补充精制组合工艺制备满足GB/T 33322—2016要求的橡胶增塑剂A1004的生产技术。糠醛精制工艺中,醛油比为1.2∶1,萃取温度为80 ℃/50 ℃;白土补充精制工艺中,白土添加量(w)为3%,精制温度为120 ℃。采用该组合工艺制备的橡胶增塑剂A1004的收率为65.7%,CA为10.7%。

(2)采用该组合工艺制备的橡胶增塑剂A1004在不溶性硫磺中的应用性能良好。添加橡胶增塑剂A1004与添加对比样品所得不溶性硫磺的性质基本一致,使用二者制备的不溶性硫磺在橡胶胶料中表现的硫化性能相近。