全纤维曲轴RR 法减小锻件单拐名义尺寸设计

文/匡利华,杜绍贵·中车资阳机车有限公司曲轴分公司

由于RR 法曲轴镦锻过程受温度、模具、润滑、变形速度、料重料损等诸多因素影响,在镦锻时不能保证100%压靠,经常出现曲轴锻件单拐实际尺寸大于名义尺寸的情况,引起曲轴锻件总长超标。近三年来,因锻件总长超标导致锻后工序交验合格率很低,约50%。

某型柴油机曲轴锻件属于典型的小型曲轴锻件,其曲柄臂锻造成形质量对坯料规格、坯料重量、加热料损都非常敏感,按常规的锻造工艺设计方法难以保证锻件质量,因此本文提出了采用与常规不同的RR法锻造工艺设计方法。

原理分析

某型柴油机曲轴锻件主要技术参数

某型柴油机曲轴材质为42CrMoA,锻件主要技术参数如表1 所示,其力学性能要求:抗拉强度Rm≥1080MPa、屈服强度Rp0.2≥930MPa、延伸率A ≥14%、断面收缩率Z ≥50%、冲击功AkU2≥63J。交货状态要保证轴向单边余量不小于4mm,径向单边余量不小于5mm。

表1 某型柴油机曲轴锻件技术参数

锻造工艺难点分析

⑴曲柄臂锻造成形。

由于曲柄臂体积小,原材料用料少,单个曲柄重量为36.2kg,曲柄用料规格为φ210mm×153mm,镦锻过程纯镦粗行程非常短,根据公式⑴、⑵和⑶可以计算出曲轴纯镦粗量为32mm。由于纯镦粗量小,水平纯镦粗和压力机向下的行程几乎同时进行,锻造成形过程曲柄的成形难度大。

式中:l料—曲柄用料长度;l曲—曲柄厚度;H弯—曲拐半径R;b全—全镦粗量;b回—镦粗量;b纯—纯镦粗量。

⑵曲轴锻件轴向尺寸控制。

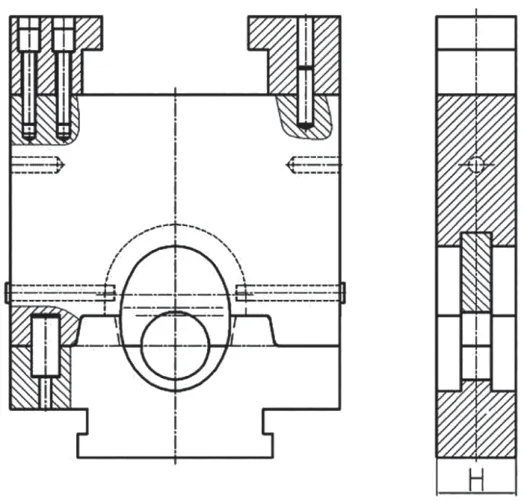

RR 法曲轴镦锻,单个曲拐(即1 个曲柄臂+1 个连杆颈+1 个曲柄臂)是在由定位挡板、夹紧挡板、弯曲上下模、弯曲上下模镶块所组成的封闭型腔内成形的,图1 为单曲拐示意图。锻造工艺设计时其锻造弯曲上下模具的厚度等于单曲拐长度名义尺寸(即工艺设计尺寸),由于RR 法曲轴镦锻过程受温度、模具、润滑、变形速度、料重料损等诸多因素影响,定位挡板、夹紧挡板不能完全与弯曲上下模压靠,曲轴锻件单曲拐实际尺寸总是大于单曲拐名义尺寸,而一支曲轴锻件又由多个曲拐按一定的角度分布构成,多个单曲拐尺寸累加导致曲轴锻件总长超标。因此要控制曲轴锻件总长,首要措施是控制单拐实际尺寸不超标。

图1 曲拐示意图

工艺方案

RR 装置曲轴镦锻工艺原理分析

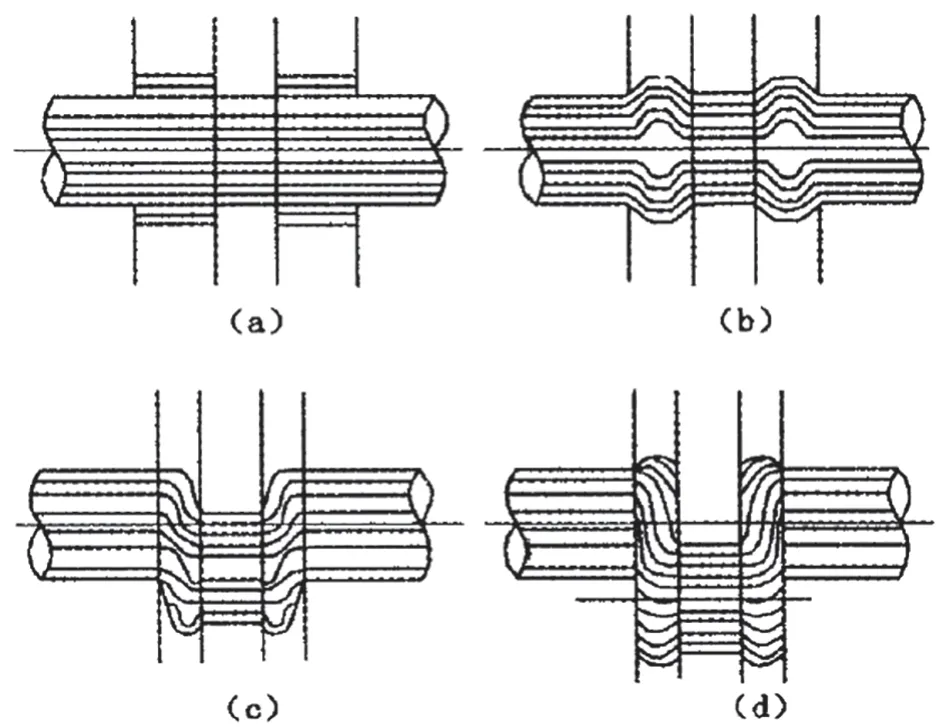

RR 装置上曲轴镦锻工艺可以称为“两步法”,即预锻镦粗→弯锻,如图2 所示,a →b 阶段为预锻镦粗阶段,这一阶段中弯模与上模架没有接触,错拐没有进行。坯料在夹紧模、定位模和中弯模之间镦粗。

图2 “两步法”示意图

在弯锻阶段,即图中b →c 阶段,坯料同时被镦粗和错拐,从而实现曲柄臂和曲拐半径的弯曲镦锻成形。

在曲轴镦锻过程中,压力机压力转换为水平镦粗力是通过压紧斜面来实现的,在侧压斜面角度β 为30°~45°时,其转换效率在33%~60%之间,不同的角度其转换效率是固定值。

在图2 中,β 为侧压斜面角度,这个角度可以通过铜滑板来调节。在曲轴镦锻成形过程中,镦粗速度Vu与错拐速度(即压力机下压速度)Vo是线性关系,即Vu=Vo×tanβ,因此,水平镦粗和垂直错拐之间的位移也是线性关系。这样的线性关系使得在选定坯料直径和长度的情况下,镦锻工艺是不能根据变形过程中的需要进行调整的。也就是说,在进行RR 装置上曲轴镦锻工艺设计时,必须适应RR 装置。RR 装置上曲轴镦锻变形过程如图3 所示。

图3 RR 装置上曲轴变形过程示意图

减小锻件单拐名义尺寸设计

根据上面的分析可知,曲柄臂成形难度大、镦锻时不能保证100%压靠,为了解决这些难题,本文通过RR 法镦锻原理的研究和分析,首次提出了减小锻件单拐名义尺寸的设计,即在设计锻造模具时,弯曲上下模具厚度尺寸设计与常规不同。

图4 为弯曲上下模具的组装示意图,某型柴油机曲轴可根据公式⑷计算出锻件单拐名义尺寸。弯曲上下模具厚度尺寸的设计是根据锻件单拐名义尺寸得到的,因此在设计弯曲模具时,其厚度尺寸减小3mm。锻件曲柄厚度设计为64mm,由于减小了锻件单拐名义尺寸,因此在计算用料规格时曲柄体积和重量按62.5mm 计算,计算得到每个曲柄用料为36.2kg,用料规格为φ210mm×153mm。

图4 弯曲上下模具组装示意图

式中:l拐—单曲拐长度;l连—连杆颈长度;l曲—曲柄厚度。

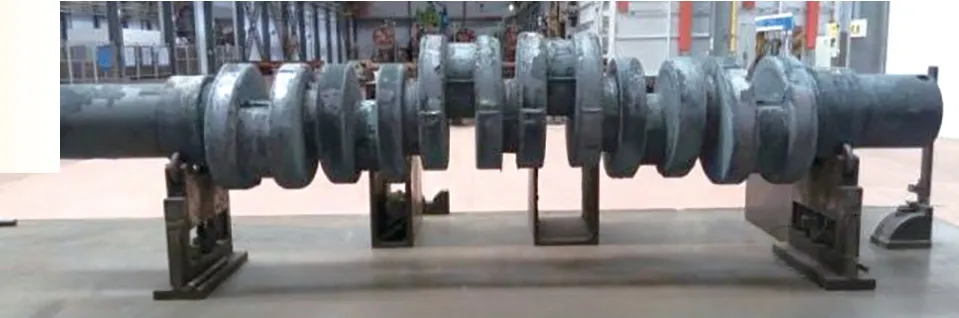

实际验证

按上述方案制造模具并准备单拐坯料进行2 拐锻造成形试验,图5 为2 拐锻件实物照片。检测单拐锻件几何尺寸和外观成形缺陷,对工艺和模具做进一步的优化改进后开展首件试制,图6 为首件锻件实物照片。最后通过小批量生产、批量生产验证新设计方法的可行性。截至目前,已累计生产该型柴油机曲轴锻件154 支,其锻后工序交检合格率达到100%。

图5 2 拐锻件实物

图6 首件锻件实物

目前,减小曲轴锻件单拐名义尺寸设计法已推广应用于部分其他RR 曲轴锻件,且已批量稳定生产,下一步打算将其推广应用于所有RR 法曲轴锻件。

结束语

本文通过对某型柴油机曲轴系列锻件RR 锻造工艺的深入研究,形成了全纤维曲轴RR 法减小锻件单拐名义尺寸设计,成功解决了RR 法曲轴锻件镦锻时不能100%压靠、曲轴锻件单拐实际尺寸大于名义尺寸、曲轴锻件总长超标、锻件锻后工序交检合格率低的难题。该设计方法的推广运用,使锻后工序交验合格率得到极大改善,每年可节约锻造成本22.2万元。