铝合金车轮锻件缺陷分析与控制

文/刘海滨,杨金岭,吴志军,付蕾,李慧·中信戴卡股份有限公司

轮毂是汽车行驶系统中的重要零件之一,不仅要美观而且要有足够的安全性。目前汽车轮毂大部分采用铝合金轮毂,钢质轮毂越来越少了。与钢质轮毂相比,铝合金轮毂的优点是重量轻,降低了汽车的油耗,且机械性能非常好,改善了汽车行驶的性能。铝合金轮毂分锻造铝合金轮毂和铸造铝合金轮毂,铸造铝合金轮毂容易产生缩孔、缩松、夹渣等缺陷,降低了产品的机械性能,而锻造铝合金轮毂的生产工艺避免了这些缺陷,大大提高了产品的机械性能,因此,锻造铝合金轮毂越来越受市场青睐,安装锻造铝合金轮毂的汽车也越来越好销售。本文针对铝合金车轮锻造工艺流程、成形缺陷及形成机理展开论述。

铝合金车轮锻造基本原理及工艺流程

基本原理

锻造铝合金轮毂是利用金属的塑性变形得到一定形状的制品,同时提高金属力学性能的压力加工方法。它的基本原理:把短棒加热后放到相应的模具里,经过旋转锻造压力机、初锻压力机、终锻压力机的压制,最后经过切边、扩孔即可完成锻造的工艺过程。

原材料

锻造铝合金轮毂的原材料为连铸长棒型材,铝合金牌号有6 系、7 系等,常用的棒料直径有7 寸、8 寸、9 寸、10 寸、14 寸等几种。

工艺流程

⑴锯床:把6 米的长棒按相应的长度要求由锯床锯切成短棒。

⑵毛坯加热:将短棒放到毛坯加热炉里加热至460℃~480℃。毛坯炉一般有3 个加热区,因设备不同设定温度也有所不同,能保证毛坯出料温度即可。

⑶模具加热:把旋转锻、初锻、终锻模具加热,出炉温度最好控制在420℃~450℃,冬季可将车间温度上调30℃~40℃。

⑷润滑机械手:润滑机械手前端是喷盘,用于润滑模具,喷盘分为上盘面和下盘面,一般上盘面分为5 个区,下盘面分为4 个区,特殊模具也可以制作相应的喷盘或分区,使用油基锻造脱模剂脱模。

⑸旋转锻造:采用300 吨锻压机,由1 号机械手把短棒夹到旋转锻工位,按照设定好的工艺参数将其旋成饼子。

⑹初锻压力机:采用6000 吨或1 万吨锻压机,由2 号机械手夹持饼子放到初锻压力机里,通过初锻压力机压制工作后形成初锻件。初锻工序是锻造产品的关键工序,变形量大且大部分缺陷都在初锻工序产生。

⑺中间加热炉:由2 号机械手把初锻件放到中间加热炉入口,中间加热炉自动入料、自动出料,每炉料可存放8 ~16 块料,出料温度可控制在380℃~460℃。

⑻终锻压力机:采用6000 吨或1 万吨锻压机,3号机械手收到中间炉信号开始取料并将其放到终锻压力机里,通过终锻压力机压制工作后形成终锻件。终锻工序是锻造产品的成形工序。

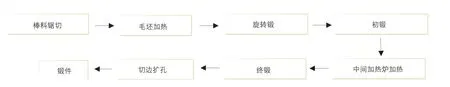

⑼切边压力机:采用600 吨锻压机,由3 号机械手把终锻件放到中转平台,然后4 号机械手从中转平台把终锻件取走并放到切边压力机里,经过扩孔、切边即可完成锻造过程。锻造工艺流程见图1。

图1 锻造工艺流程示意图

锻造铝合金轮毂的主要缺陷与控制

折叠缺陷

⑴折叠缺陷形成的机理。

金属变形过程中已氧化的表层金属因流动速度不一致而深浅不一地汇合在一起称为锻造折叠。它可以是由两股或多股金属对流汇合而成,也可以是由变形金属发生弯曲回流而成。折叠缺陷的产生与模具设计不合理、坯料选择不当、压下量过大、润滑不均匀和模具温度低等有关,如润滑不均匀、润滑过多或模具温度低则产生的折叠就大。有的折叠很浅,通过机加工可以去除;有的折叠很深,机加工后仍存在,这样的产品必须报废,因为它严重影响了汽车的安全性。

⑵折叠缺陷预防方法。

折叠是锻造产品常见的表面缺陷之一,严重时会造成锻件报废。折叠废品约占锻造产品废品总量的65%~85%,所以通过分析锻件折叠的原因,采取正确措施预防折叠废品的产生,对于提高锻造产品的成品率有着非常重要的意义。锻造铝合金轮毂产生折叠缺陷的原因有很多,主要是模具设计不合理,其次是润滑不均匀及模具温度低。

1)模具设计不合理。

折叠多数产生在窗口附近,如果轮辐与窗口处的凹角半径设计过小就容易产生折叠,反之就不易产生折叠,但是凹角半径设计过大又会浪费材料,所以凹角半径设计要适中。

2)润滑不均匀。

开始连线生产时,要对模具充分润滑以保证不粘模,有时润滑过多折叠产品就会增多,这就要总结经验来保证模具得到充分润滑又不产生折叠。个别车轮需要更换不同的喷盘,改变润滑的分区,不在易出折叠的地方喷润滑剂,避免折叠的产生。

3)模具温度低。

设备异常停机会引起模具温度降低,导致折叠废品增多。一旦设备停机就需马上合模保温,必要时模具需要回炉加热,根据车轮造型结构的不同,同样的停机时间产生折叠废品的数量也不同,有的车轮停机10 分钟左右就会出现折叠废品,所以保证设备的正常运行是首要前提。

根据生产经验,我们总结了一些常见的折叠缺陷,见图2~图5,这些缺陷出现的位置及预防措施见表1。

表1 折叠预防措施表

图2 螺栓孔折叠

图3 轮辐折叠

图4 窗口折叠

图5 内壁折叠

充不足缺陷

⑴充不足缺陷形成的机理。

金属变形过程中因流动速度不一致出现锻件缺肉的现象称为充不足。充不足缺陷的产生与模具设计不合理、润滑不均匀和模具温度低等有关。

⑵充不足缺陷预防方法。

充不足是锻造产品常见的表面缺陷之一,严重时会造成锻件报废。充不足废品约占铝合金锻件废品总量的8%~16%。通过分析锻造产品充不足的形成原因,采取正确措施预防充不足废品的产生,对于提高锻造产品的成品率有着非常重要的意义。锻造铝合金轮毂产生充不足缺陷的原因有很多,主要是模具设计不合理,其次是润滑不均匀及模具温度低。

1)模具设计不合理。

很多缺陷产生的原因都是模具设计的不合理,有的是模具配合存在问题,这就需要根据实际情况修改模具然后再试制,有的轮型需要多次修改模具。

2)润滑不均匀。

润滑不均匀也会产生充不足缺陷,像轮辋充不足多数需要用喷枪手动补喷,润滑剂足够金属流动即可,但是轮辐正面如果润滑过多就会产生充不足缺陷,不同轮型的不同部位对润滑的要求也不一样。

3)模具温度低。

模具温度低锻件充型肯定不好,设备异常停机也容易产生充不足废品,停机时一定要把模具合模,以保证模具温度,必要时模具要回炉加热。

⑶常见充不足的预防措施。

1)轮辐充不足(图6):减小锻模的压力及保压时间,存在欠压量可使锻件有足够的充型量;修改模具使不足处多肉。

图6 轮辐充不足

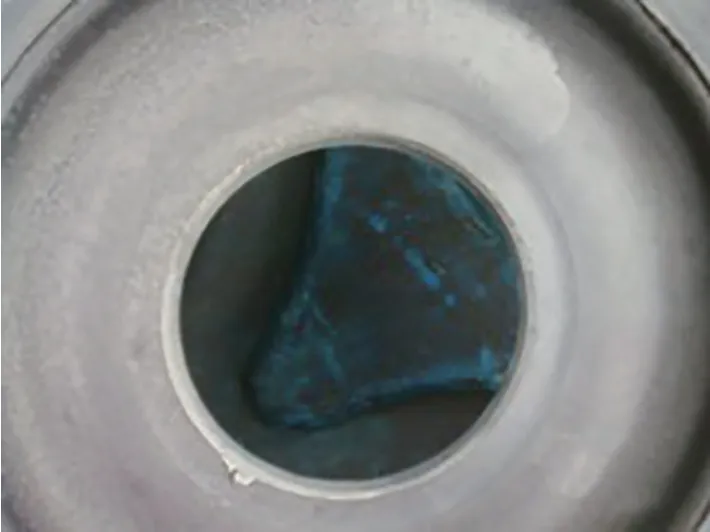

2)轮辋充不足(图7):用喷枪手动补喷上模以加大润滑量,若初锻模具没有压合,可增大初锻压力,使初锻下死点降低,再增加保压时间来保证充型;降低旋转锻下死点位置使饼子饱满,可减少初锻轮辋部位的变形量来保证充型;增加料重。

图7 轮辋充不足

3)窗口充不足(图8):将模具的窗口处加工掉1 ~3mm。

图8 窗口充不足

4)背腔法兰充不足(图9):在相应位置修改模具参数;提高旋转锻下死点位置,减少大毛边的产生。

图9 背腔法兰充不足

锻造毛坯压伤

以实际生产为例简要介绍压伤。在某次生产中,操作手更改切边下死点参数后,没有发现产品上已有压伤,后道工序发现产品存在图10 ~图13 所示的严重压伤后,才将产品全部报废。实际上,任何参数的更改都有可能导致废品的产生,因此参数更改后必须确认下线产品的质量。

图10 法兰中心面压伤

图11 背腔法兰压伤

图12 正面轻微压伤

图13 正面严重压伤

结束语

本文阐述了铝合金车轮锻造基本原理及工艺流程,列举了锻造生产时产生的3 个主要缺陷,详细分析了折叠、充不足形成的基本原理并给出了预防措施。锻造轮毂的造型各种各样,每种轮型产生缺陷的部位也不相同,要根据不同轮型的造型结构结合生产的实际情况进行分析,然后优化模具、优化喷盘、细化工艺参数,从而消除缺陷、提高成品率。