2618 铝合金自由锻件的裂纹分析

文/林剑,王哲,张帅·陕西宏远航空锻造有限责任公司

刘婧雯·中航金属材料理化检测科技有限公司

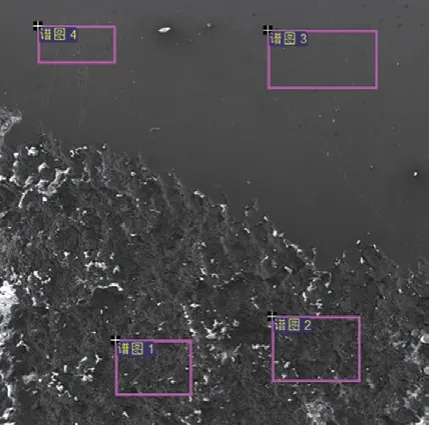

2618 铝合金属于Al-Cu-Mg-Fe-Ni 系锻造铝合金,可进行热处理强化,由于其具有较高的耐热性以及较好的冷热加工性能,使用温度可达200℃~250℃,被广泛应用于航空发动机及汽车工业的零部件中。某铝合金锻件经由自由锻造工艺生产,其棒材直径为φ210mm,锻造成167mm×120mm×215mm(流线方向)的方坯,后经固溶处理(530℃~536℃,保温4h)+人工时效(190℃~200℃,保温20h)。后续线切割下料—粗加工—精加工时,发现了裂纹及掉块缺陷,如图1 所示。为查找缺陷产生的原因,进行了检验和分析。

图1 零件缺陷宏观形貌

理化检验与结果

断口

⑴断口形貌。

1#零件沿裂纹打开,其内部断口表面呈灰黑色,氧化较为严重,且裂纹尾部氧化程度比裂纹扩展部位氧化严重。裂纹扩展方向如图2(a)所示,由于加工原因,裂纹源已被加工掉,裂纹扩展末端断口颜色较深,裂纹已基本贯穿整个零件,只有边缘少许部分完整,呈新鲜断口形貌。

2#零件裂纹内部断口表面呈灰黑色,氧化较为严重,新鲜断口呈银亮色,裂纹内部污染较为严重,裂纹尾部断口颜色较深,氧化程度比裂纹扩展部位氧化严重,如图2(b)所示。

图2 零件缺陷断口形貌

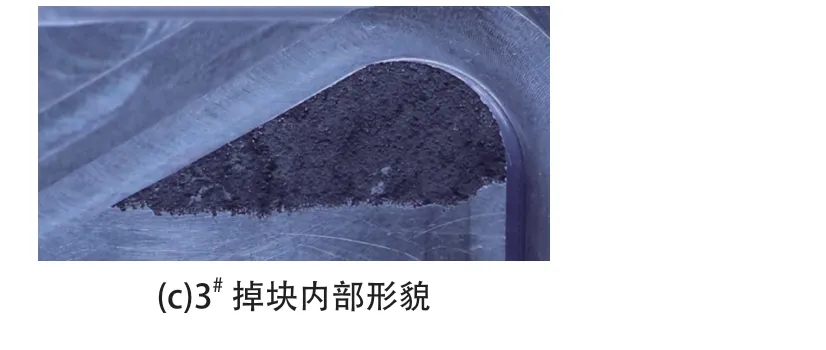

3#零件掉块内部呈灰黑色,氧化较为严重,断口内部污染物可能是由于机加工过程冷却液进入造成,具体见图2(c)。

⑵扫描电镜及能谱。

采用Vega3-XMU 扫描电子显微镜进行检测,1#零件裂纹内部主要是铝的氧化物,裂纹内部氧化较严重,且裂纹末端氧化比裂纹扩展区氧化更为严重。裂纹内部其余合金元素含量与新鲜断口元素含量无明显差异,如图3、表1 所示。

表1 1#断口能谱结果

图3 1#断口扫描电镜形貌

2#零件裂纹内部氧元素含量高于正常基体,在区域1处,Fe、Ni 元素含量略高于正常基体,此外,其余合金元素与正常基体无明显差异,具体见图4 及表2。

表2 2#断口能谱结果

图4 2#断口扫描电镜形貌

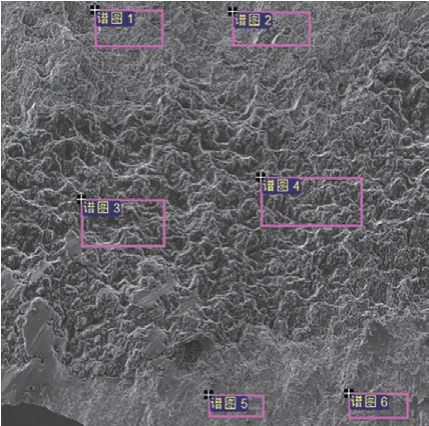

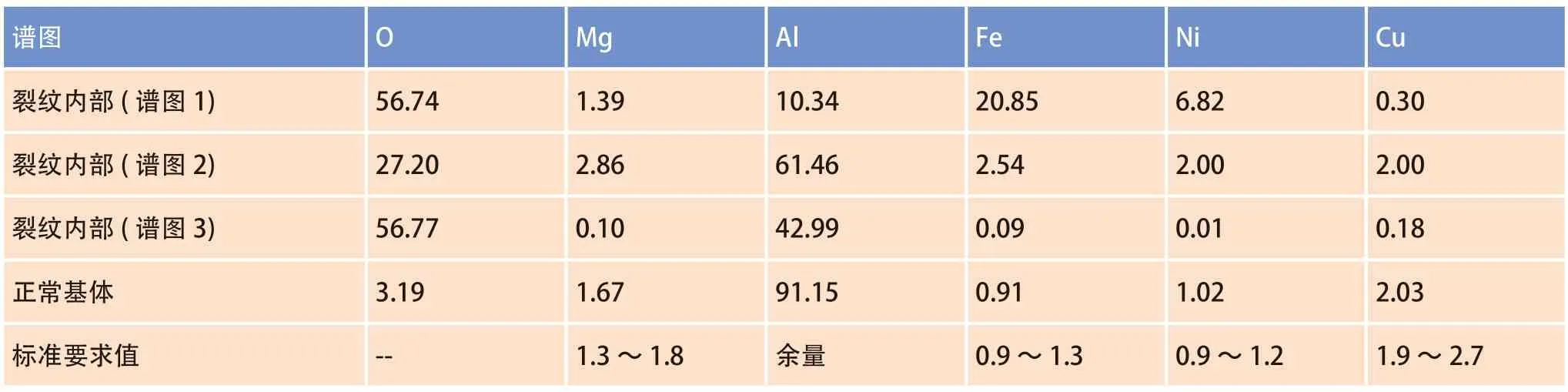

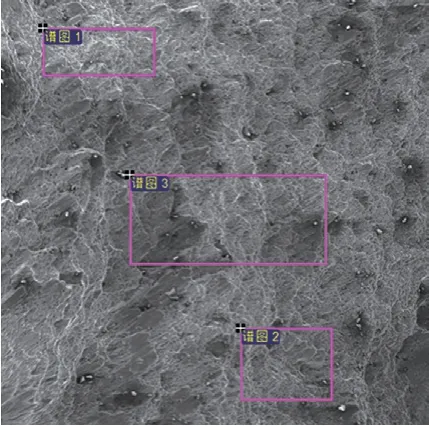

3#零件裂纹经扫描电镜观察,掉块内部无冶金缺陷,由能谱结果分析可知,掉块内部氧元素含量较多,其余元素含量与正常组织基本相同,如图5 及表3 所示。

表3 3#断口能谱结果

图5 3#断口扫描电镜形貌

低倍组织

文化元素美女指数:★★★★☆遇见英雄:项羽遇见地点:宿迁县必杀技:夫唱妇随上榜理由:完美演绎了美女爱上英雄的故事,以死明志幸福地将爱情永久封存

采用10%NaOH 水溶液对零件进行腐蚀,1#零件低倍组织均匀一致,无粗晶现象,无冶金缺陷,组织形貌如图6 所示。

图6 1#低倍组织形貌

显微组织

⑴抛光态。

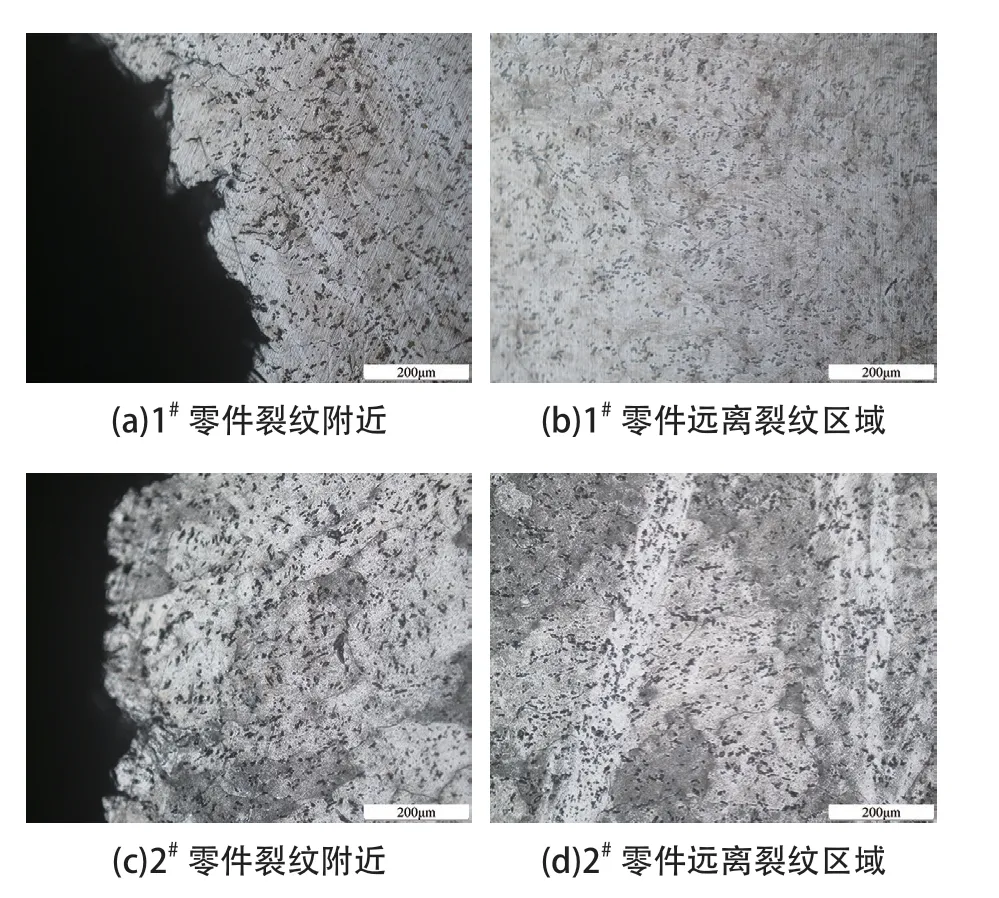

选取零件端面进行观察,经过磨制、抛光后,分别观察裂纹附近及远离裂纹区域组织形貌,1#、2#零件组织均未见异常,裂纹附近显微组织晶粒均匀,无过热过烧现象,具体如图7 所示。

图7 抛光态组织形貌

⑵腐蚀态。

零件端面用腐蚀液(HF:HCl:HNO3:H2O=2:3:5:250)腐蚀后,分别观察裂纹附近及远离裂纹区域组织形貌,1#零件腐蚀态组织显示裂纹附近组织与远离裂纹区域组织无明显差异,未见过热过烧组织,化合物呈弥散分布,晶粒大小均匀;2#零件腐蚀态组织显示晶粒均匀,未见过热过烧现象,具体如图8 所示。

图8 腐蚀态组织形貌

分析及改进措施

锻件加工工序为自由锻—热处理(T61)—理化—机加工,由于1#零件裂纹内部断口氧化严重,而2618 热处理产生的裂纹多呈龟裂,所以该裂纹是在热处理之前产生。零件裂纹尾部氧化严重,可能是由于热处理冷却水以及机加冷却液所含污染物较多,堆积在裂纹尾部,使得该部位氧化较严重。此外,由于裂纹源已被加工掉,无法确认开裂原因,但裂纹扩展主要为应力扩展特征,裂纹可能是由于锻造折叠引发应力集中或者终锻温度过低导致的。2#零件裂纹缺陷也属于此类。

3#零件掉块内部呈灰黑色,氧化较为严重,且未发现冶金缺陷,断口成分除了氧元素,其他元素含量无异常。分析认为,3#零件掉块缺陷与1#零件裂纹缺陷属于同一种缺陷,预估是由于周围裂纹已被加工去除,剩下部分较小,在机加应力作用下形成掉块。

综上所述,认为三个零件产生的缺陷属于同一种,均因应力集中而产生于热处理之前,具体原因有:⑴锻件变形时沿截面变形量不均匀,易导致锻造折叠;⑵锻件终锻温度过低,冷却时其内部温度分布不均匀,导致热胀冷缩不均匀,产生的残余应力较大;⑶锻件变形过程中,锤击过重且变形速率过快,急剧变形导致应力集中。

根据以上分析及模拟结果,采取的主要措施有:⑴调整原材料规格,由原来的直径φ210mm 调整为φ150mm;⑵严格保证锻件终锻温度不低于380℃;⑶工艺明确锻造时必须轻击,防止过重;⑷锻造完成后增加超声波探伤工序,提高产品的质量。采取以上措施后生产的锻件未出现此类问题。

结论

⑴铝合金锻件机加过程中出现的裂纹、掉块缺陷是锻造过程产生的。

⑵铝合金锻件的裂纹、掉块缺陷是由于锻造折叠引发应力集中或者终锻温度过低导致的。

⑶调整锻件的原材料规格,锻造过程锤击须轻击,且控制锻件的终锻温度,防止产生锻造缺陷。