航天用高强度旋转锻件的生产工艺探究

文/陈鹏,武络,车奇楠,闫利军,于超·内蒙古一机集团富成锻造有限责任公司

高强度材料锻件毛坯作为国家航空航天领域内的重要零部件,其性能和过程质量控制要求较为严格,锻造及热处理工艺技术要求更为严格。公司首次生产该类锻件,为了确保高强度旋转体毛坯的开发成功,从产品图样、工艺、生产过程、工装、设备、检验等各方面进行了全面分析和质量控制,使产品研制过程始终处于受控状态。

产品概述

该航空航天高强度旋转毛坯,是航空领域的重要零件之一。产品属于深孔薄壁型结构(图1),其使用性能和工艺性能要求较严,因此合理设计产品成形工艺成为该产品能否开发成功的关键。产品性能要求为:750MPa ≥Rm≥630MPa,520 ≥Rp0.2≥260MPa,65%≥Z ≥46%,30%≥A ≥20%。

图1 产品结构

研制过程

毛坯设计

综合分析根据该高强度旋转产品的结构及精度要求进行计算后,该锻件壁厚与直径比值t/D=0.192 ≤0.2,属于4 级较复杂锻件,得知该产品最终设计毛坯属于精密级锻件,最终设计的模锻斜度不超过0.8°,内腔公差为(-1.5,+0.6),错移尺寸不超过1mm,表面无氧化皮坑,沿分模线残留毛边尺寸不超过2mm,为保证产品精度要求,设计采用闭式锻造成形方法,并选取了能够保证精度要求的2500t 级别的压力机设备。

产品研制过程的主要难点和解决方案

⑴难点一:锻件形状复杂,成形困难、脱模困难。

该锻件内腔深、壁薄,其中孔的深度约为186 mm,壁厚约为14mm,属于复杂类锻件。锻件生产中,薄壁处的热能损失较快,温降明显,金属流动性逐渐变差,对产品整体充型较为不利。产品拔模斜度较小,不超过0.8°,成形过程中坯料和模具表面的摩擦较大,孔壁处温降较快,容易使锻件抱紧冲头,导致锻件脱模困难。

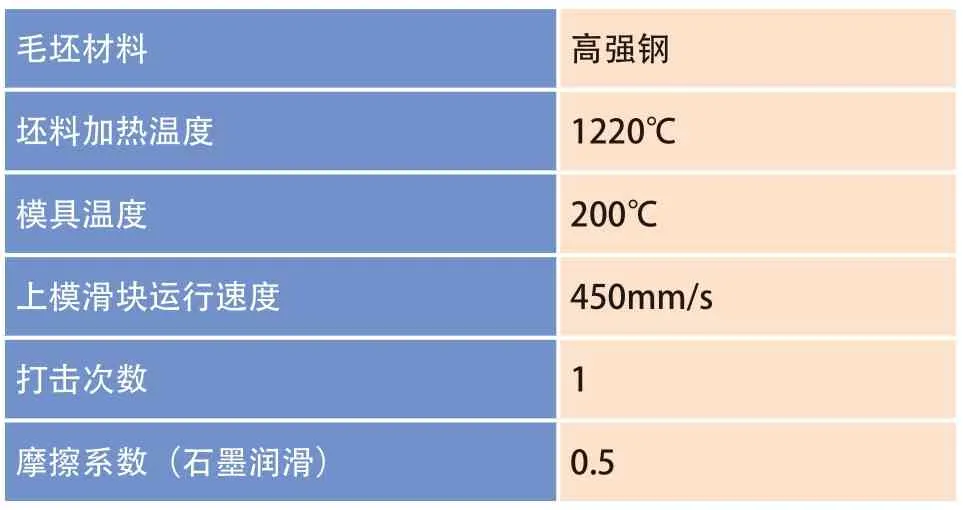

解决方案:在产品工艺设计时,综合考虑坯料的结构和尺寸设计,借助三维设计软件及Deform-3D锻造仿真技术对方案进行反复验证,最终达到顺利成形的预期效果。模拟参数的设置如表1 所示,终锻的模拟结果如图2 所示。

图2 仿真模拟结果图

表1 模拟参数设置

通过对最终确定的锻造工艺方案进行仿真模拟,得到锻造过程中最大的打击力为1420 吨,该锻造力在设备打击力范围之内,符合设备要求;模具与锻件接触面有明显的温降,产品最终成形完整,未产生相关折叠等缺陷,理论上认为锻造方案可行。

⑵难点二:一次变形量较大,需要充分的润滑来满足产品的批量生产和模具寿命及上模冲头终锻后的顺利脱模。

解决方案:为解决润滑过程中的难题,在坯料端头车制了特殊的小盲孔结构为锻前润滑剂储存仓坯料结构(图3),为一次锻造成形完全做好充分润滑量准备。

图3 车制后的坯料

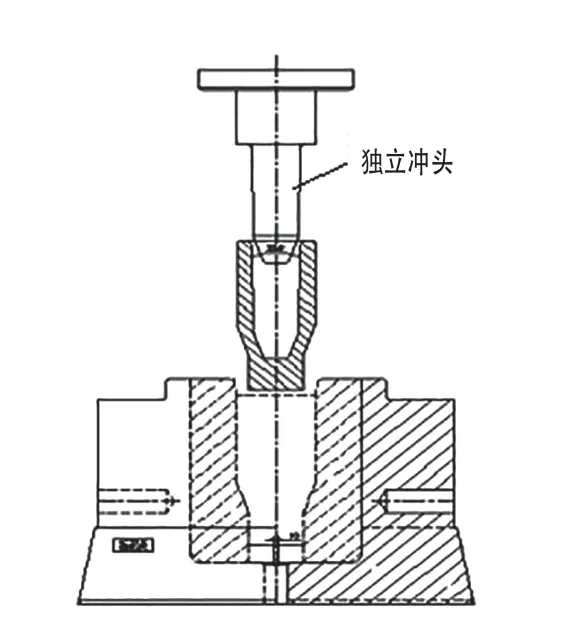

⑶难点三:锻件的深孔结构需要上模的冲头结构较长,该结构孔型高径比超过3,为模具寿命最差的地方,因此需要综合设计产品模具局部与整体的寿命设计。

解决方案:为保证该结构寿命及加工制造的经济性,针对该冲头结构采用了分离体设计结构,将冲头与上模分别独立设计后进行组装(图4),有效解决该产品模具的制造经济性和快速换产。

图4 独立冲头结构

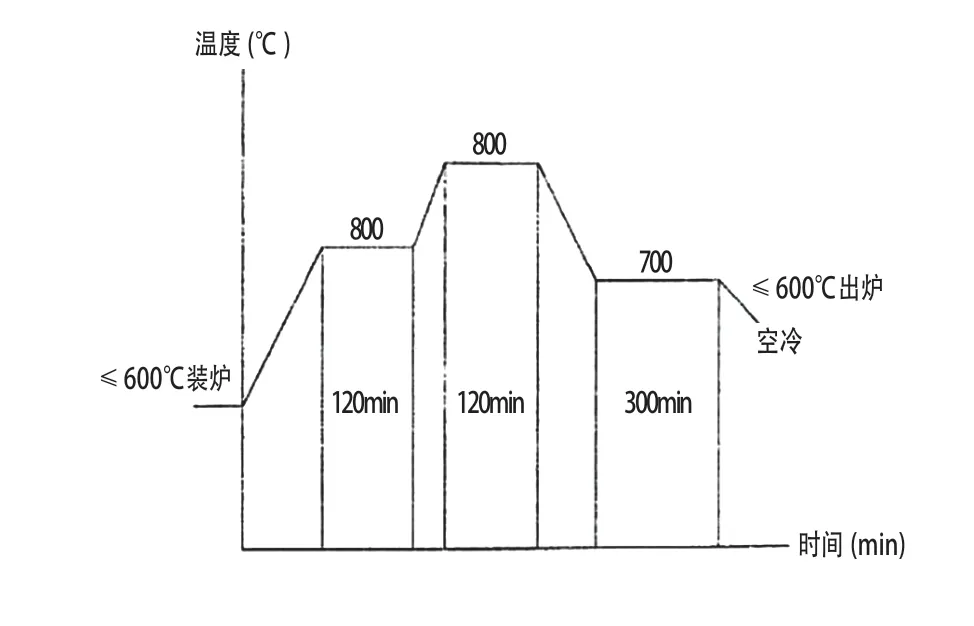

⑷难点四:产品原材料较为特殊,加热规范比较复杂,厂家对产品热处理后性能要求高,为满足产品性能要求,需要特别设计产品的热处理工艺。

解决方案:依据产品性能要求和产品材料的特殊性,针对产品坯料锻造加热工艺,设计了经低温装炉、预热、加热、均热多阶段的等温正火、球化退火的热处理工艺(图5、图6),因产品壁薄,无法对本体取样,依据客户要求对该产品选取试样同锻件本体同炉热处理进行性能确认。

图5 等温正火

图6 球化退火

生产验证

经生产安排,公司完成了该产品的首批次试生产,经过工艺技术人员的现场跟踪与调试,产品生产符合预期,产品样件充型完全,经检验,产品所有尺寸均在图纸设计范围内,产品精度符合要求;锻件试样在随炉热处理后依据GB/T 228-2010 加工技术要求,经第三方检测中心进行了检测,各项机械性能检测指标符合并优于双方签订技术协议要求。锻件实物如图7 所示。

图7 航天高强度旋转毛坯锻件实物

结束语

通过工艺试制及生产验证,工艺参数及工艺流程方案合理可行,可指导批量生产;现有的生产设备、工装、检测手段能够满足产品的质量要求;试生产的航天高强度旋转锻件各项检测指标均达到技术协议要求,经用户试加工能够满足用户要求,具备批量生产条件。