锌掺杂NiCoP多孔双层阵列电极材料的制备及电催化产氢性能

武亚强,刘思明,金顺敬,严永情,王 朝,陈丽华,苏宝连,3

(1.武汉理工大学材料复合新技术国家重点实验室,武汉 430070;2.襄阳职业技术学院,襄阳 441050;3.那慕尔大学无机材料化学实验室,那慕尔B-5000,比利时)

当前,由于化石燃料的过度开采和使用,全球社会面临着能源枯竭、环境污染等一系列影响人类生存和社会发展的重大问题,发展绿色能源经济是满足未来社会发展和环境改善要求的最有效途径之一.氢气作为一种高热值、可持续的新型清洁能源,长期以来一直被视为最具发展前景的化石燃料的替代品[1~4].在所有制氢技术中,利用可再生电能驱动水分子在特定催化剂表面分解产生氢气(Hydrogen evolution reaction,HER),因该过程的低能耗、无污染等优势逐渐成为最具吸引力的制氢技术[5~7].然而,当前用于该技术的催化剂主要以铂(Pt)或铂基复合材料为主,由于该类材料的地球储量低、价格昂贵,大大提升了电催化产氢的成本,严重制约了该技术的大规模工业化应用,是当前电催化水解产氢产业的难题[8~10].因此,开发低成本、高性能的催化剂材料是电催化水解产氢的一个重要研究方向,对我国能源结构调整具有非常重要的意义[11,12].

过渡金属磷化物材料由于低廉的价格及良好的电催化析氢性能,是一类非常有潜力的贵金属替代性催化剂材料.Schaak等[13]利用高沸点油胺和十八碳烯作为溶剂,制备出尺寸均匀的Ni2P纳米颗粒,在电催化水解产氢反应过程中,该材料驱动20 mA/cm2电流密度所需过电位仅为130 mV,其电催化析氢性能高于当时报道的所有非贵金属电催化剂.然而,该类材料电导性差、制备工艺苛刻,大大限制了其实际应用.为进一步改善单金属磷化物电催化水解产氢的性能,研究者利用掺杂/多组分混合等方式修饰电催化活性位点或调控其微观结构,从电催化反应动力学以及反应过程中的传质动力学方面进行了大量研究[14~20].其中,利用多金属复合方式实现活性金属各组分的协同催化作用由于操作简便、效率高等优点得到了广泛研究.如Man等[21]通过在Ni2P制备过程中引入掺杂元素Co,利用Co较高的d-电子离域度特性对Ni2P材料氢吸附自由能进行优化,实现了电催化水解产氢性能的大幅度提高,该材料驱动10 mA/cm2电流密度所需过电位仅为53 mV.然而在传统HER测试中,纳米颗粒催化剂直接黏结在电极上,使得氢气气泡在催化剂表面产生过程中,阻碍了电解质与电极表面接触,更严重的是会导致催化层膨胀脱落,进而影响电催化活性和稳定性[22].因此,优化电极材料的表面结构,促进氢气泡的排除,构建高效物质传输和高催化活性位点暴露率的电极材料一直是双金属磷化物研究的热点.通过构建具有等级结构的多金属磷化物阵列是改善催化活性及提高活性位点利用率的有效方式之一.Li等[23]以导电泡沫镍为基底,在其表面直接构筑NiCoP纳米片阵列结构,研究表明,该阵列表现出一定的超疏气特性,加速了氢气气泡的溢出,增强了工作电极的稳定性.不仅如此,阵列结构高的比表面积也大大增加了催化活性位点的暴露率,提高了其电催化性能.在此基础上,通过向NiCoP催化剂中引入其它元素,实现了对催化剂本征电导率和电子结构的有效调控.如Lin等[24]通过水热法和磷化法构建了新型的Mo掺杂NiCoP纳米片阵列结构,Mo的掺杂有效调节了NiCoP的电子结构,使其各位点的本征活性得到提高.此外,通过合成策略调控电催化剂的纳米结构可以进一步暴露更多的活性位点.如Qi等[25]报道了一种在泡沫镍上生长的新型Fe掺杂NiCoP超分支阵列结构(次级一维纳米线阵列生长在初级二维纳米片阵列上),最大程度地提高了催化活性位点利用率,并提供了较大的电解质接触面积,从而显著提高了催化活性.但是单层多级阵列有限的生长空间容易引发催化剂的团聚,而且不利于电解质的物质传输.因此,构建具有高催化性能的新型结构的多金属磷化物仍面临着巨大的挑战.

本文通过水热法在泡沫镍基底表面构建双层金属氧化物纳米阵列,经原位磷化后,再通过选择性刻蚀的方式构建出具有多孔结构的双层过渡金属磷化物阵列.通过精准调控水热时间、Zn掺杂量、酸刻蚀条件,探究了基底表面双层过渡金属磷化物的合成机理.研究了该结构材料的电催化析氢性能,探究了过渡金属磷化物的多孔结构及双层阵列与电催化析氢性能的构效关系,为实现催化剂的低成本、高催化析氢性能奠定了技术基础.

1 实验部分

1.1 试剂与仪器

六水合硝酸钴[Co(NO3)2·6H2O]、盐酸、氢氧化钾和无水乙醇均为分析纯,购于国药集团化学试剂有限公司;六水合硝酸锌[Zn(NO3)2·6H2O]、次磷酸钠(NaH2PO2)和尿素[CO(NH2)2]均为分析纯,购于阿拉丁试剂上海有限公司;泡沫镍(NF,厚度为1.4 mm)购于昆山盛世景新新材料有限公司;实验所用去离子水均由Millipore系统(武汉品冠仪器设备有限公司,电导率<10μS/cm)净化.

Bruker D8 Advance型X射线衍射仪(XRD,德国布鲁克AXS公司,CuKα射线,λ=0.154 nm,工作电压40 kV,工作电流40 mA);配备能谱仪(EDS)的Hitachi S-4800型场发射扫描电子显微镜(SEM,日本日立公司,工作电压5 kV);Tecnai G2 F20型透射电子显微镜(TEM,美国FEI公司);Thermo Scientific K-Alpha+型X射线光电子能谱仪(XPS,美国赛默飞公司,工作电压12 kV,工作电流6 mA,AlKα射线);CS350型电化学工作站(武汉科思特仪器有限公司).

1.2 实验过程

1.2.1 泡沫镍负载Co-Ni-Zn前驱体的制备 在合成样品前,先将泡沫镍(1 cm×1.5 cm)基底依次浸入30 mL盐酸(VHCl/VH2O=1∶2)和乙醇中各超声清洗20 min,再用去离子水连续洗涤数次,以确保泡沫镍表面完全清洁.将一定质量的Co(NO3)2·6H2O、Zn(NO3)2·6H2O和CO(NH2)2溶解在30 mL去离子水中并搅拌混合均匀.其中Co2+的摩尔量固定为2 mmol,nCo2+/nCO(NH2)2为1∶7.5.调节Zn2+含量分别为0,0.11,0.22,0.35和0.50 mmol.随后,将混合溶液转移至50 mL内衬为聚四氟乙烯的不锈钢反应釜中,并将泡沫镍基底悬挂在溶液中.在100℃下反应6 h,自然冷却至室温,用去离子水清洗干净样品后,放入40℃烘箱中干燥备用,前驱体标记为Zn-NiCo-O/NF-x(其中,x表示Zn的摩尔量).

为了研究双层阵列的形成过程,保持Zn的含量为0.22 mmol,在上述相同的实验条件下,通过调控水热反应时间(2,3,4,5和8 h),制备得到一系列前驱体样品留以备用.

1.2.2 前驱体磷化处理 磷化处理是利用次磷酸钠高温分解产生的挥发性PH3,在惰性气氛中与气流下游的前驱体进行反应实现的.具体过程为:在管式炉石英管的中部放置一根装有440 mg NaH2PO2固体的细石英管(直径为1 cm),将干燥好的前驱体Zn-NiCo-O/NF-x放置于NaH2PO2固体前端3 cm处.在Ar气氛下,以2℃/min速率升温至300℃,保温2 h.磷化后得到的样品标记为Zn-NiCo-P/NF-x.

1.2.3 泡沫镍负载磷化Co-Ni-Zn表面多孔的构筑 通过酸刻蚀的方式在磷化物材料表面构建多孔结构.为研究多孔结构的形成和演变机制,选取磷化后的样品Zn-NiCo-P/NF-0.22,将其放于30 mL 1 mol/L HCl中浸泡一定时间(t)后,用去离子水洗至中性并于40℃烘箱中干燥.t分别取5,15,30和60 min.对应样品标记为H-Zn-NiCo-P/NF-5,H-Zn-NiCo-P/NF-15,H-Zn-NiCo-P/NF-30和H-Zn-NiCo-P/NF-60.

另外,未掺杂Zn的样品经刻蚀15 min后记为H-NiCo-P/NF-15,作为参比样.

1.2.4 电化学析氢性能测试 所有电化学测试均采用标准三电极体系于室温下在电解池中进行.以N2饱和的1 mol/L KOH溶液为电解液,将负载催化剂(载量约为1.53 mg/cm2)的泡沫镍直接作为工作电极,没有使用额外的衬底或黏合剂,碳棒(φ=6 mm)和饱和氯化钾的Ag/AgCl分别作为对电极和参比电极.所有的测量电位均根据标准可逆氢电极电位进行校准,相应的计算公式为:E(RHE)=E(Ag/Ag-Cl)+0.059 pH+0.197V.线性扫描伏安(LSV)测试以2 mV/s的扫描速率记录极化曲线;电化学阻抗谱(EIS)的初始电压为-0.12 V(vs.RHE),振幅为5 mV,频率为100 kHz~0.1 Hz;电化学活性表面积(ECSA)通过在0~0.1 V(vs.RHE)电位范围内的双电层电容(Cdl)评估.采用不同电位下的长时稳定性(I-t)测试和耐久性循环伏安法(CV)测试评估材料的稳定性.

2 结果与讨论

2.1 Zn含量对样品结构和形貌的影响

图1(A)为前驱体Zn-NiCo-O/NF-x的XRD谱图,可见,在2θ=44.7°和52.1°处存在两个强衍射峰,分别对应于基底泡沫镍(JCPDS No.04-0850)的(111)和(200)晶面;该XRD谱图的其它衍射峰位于2θ=17.5°,24.2°,30.4°,33.8°,35.5°,36.5°,39.5°,37.3°和59.9°处,分别归属于NiCo2(CO3)1.5(OH)3(JCPDS No.48-0083)的(020),(111),(300),(221),(040),(301),(231),(340)和(412)晶面.图1(B)为不同掺锌量Zn-NiCo-O/NF-x前驱体经原位磷化后获得的相应磷化物样品的XRD谱图.可见,不同掺锌量样品Zn-NiCo-P/NF-x在2θ=40.9°,47.5°和54.3°处均存在明显的衍射峰,分别归属于NiCoP(JCPDS No.71-2336)的(111),(210)和(300)晶面,证明了从水滑石相向磷化物相的成功转变.相比于未掺锌样品Zn-NiCo-P/NF-0,掺锌样品Zn-NiCo-P/NF-x的特征衍射峰位置基本保持不变,只有2θ=41°处的主峰稍稍向低角度偏移,这主要归因于Zn2+的引入造成NiCoP晶胞膨胀所致[26].此外,XRD谱图中未观察到磷化锌的相关衍射峰,表明Zn可能掺入NiCoP晶格中[27].

Fig.1 XRD patterns of Zn-NiCo-O/NF-x(A)and Zn-NiCo-P/NF-x(B)

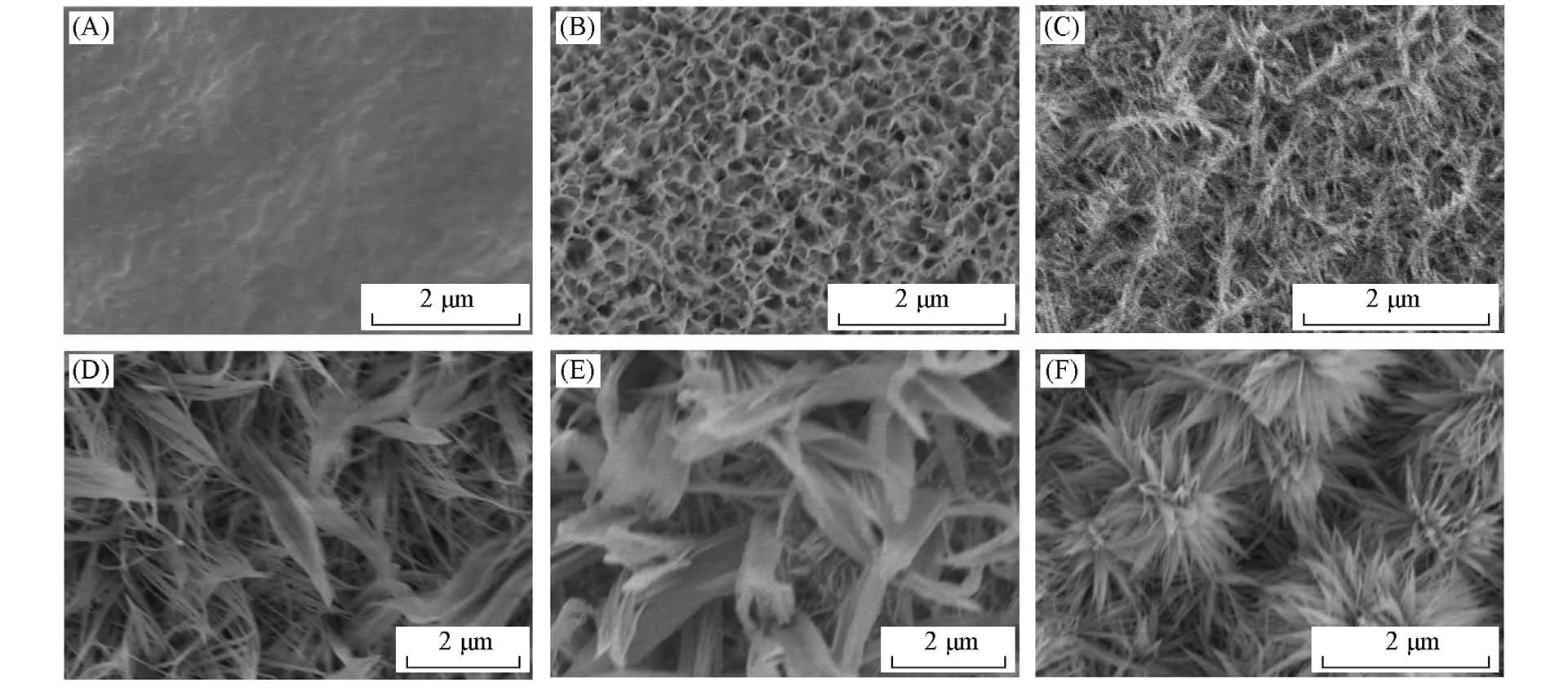

为了揭示Zn2+含量对前驱体样品纳米结构的影响,通过SEM观察这一系列相关样品的形貌.如图2(A)所示,经过清洗后的泡沫镍基底表面光滑,具有三维多孔骨架.经过水热反应后,一系列金属氧化物阵列均匀地生长在泡沫镍骨架上[图2(B)~(F)].但随着溶液中Zn2+含量的变化,纳米氧化物阵列呈现不同的形貌.可见,对于未掺锌的样品(x=0),有一层直径为50~60 nm的NiCo-O-pre针状纳米线阵列垂直排列在泡沫镍基底上[图2(B)],结合XRD[图1(A)],该层纳米线阵列为NiCo2(CO3)1.5(OH)3双金属化合物.引入Zn2+(x=0.11)后,在Ni-Co化合物纳米线阵列表面开始零星出现另一种具有不规整片状结构的含Zn金属氧化物[图2(C)],单片厚度约为22 nm.随着Zn离子含量(x=0.22)的升高,不规整片状结构的含Zn氧化物逐渐在纳米线表面形成了一层垂直于泡沫镍的层状结构,该结构与底层NiCo2(CO3)1.5(OH)3双金属纳米线共同构成了双层阵列[图2(D)].然而,当继续提高Zn含量至0.35 mmol时[图2(E)],上层含Zn氧化物形貌逐渐由不规整片状结构转变成具有规则多边形的晶体结构,单片厚度为30 nm.不仅如此,含Zn氧化物的层状结构也变得较为致密.该结果表明Zn含量的增加能够促进上层含Zn片状氧化物的晶体生长.进一步增加Zn用量达到0.50 mmol时,多边形含Zn氧化物的层状结构排列更加紧密[图2(F)],形成类块体结构.由此可见,Zn2+是构建泡沫镍表面上层阵列的基础原料,生成的上层片状结构随着Zn2+含量的增加由不规整的叶片状转变成晶体结构完整的规整多边形形貌.但是Zn含量过高(x≥0.35)会使得上层结构过于密排而发生聚集.相对而言,均匀分散的双层纳米阵列结构可以暴露出更多的电催化活性位点,具有很大的研究价值.

Fig.2 SEMimages of bare Ni foam(A)and Zn-NiCo-O/NF-x samples of x=0(B),0.11(C),0.22(D),0.35(E)and 0.50(F)

将不同掺锌量前驱体样品Zn-NiCo-O/NF-x进一步磷化,对磷化后相应样品的表面形貌进行SEM表征[图3(A)~(F)].与图2对比发现,磷化后的样品基本保留了相应前驱体样品的形貌,区别在于磷化后样品表面变得更加粗糙.其中,Zn含量为0.22 mmol的样品相较于其它样品具有更加清晰的双层堆叠状结构以及丰富的层内孔道,有利于深入研究双层结构对电催化产氢性能的促进机理,因此研究将主要集中于对该样品结构改性和电催化性能的研究.

Fig.3 SEMimages of Zn-NiCo-P/NF-x samples of x=0(A),0.11(B,C),0.22(D),0.35(E)and 0.50(F)

2.2 水热时间对样品结构形貌的影响

为了研究双层阵列结构的形成过程,将掺锌量固定为0.22 mmol,在不同的水热时间下制备了一系列前驱体样品,并对水热过程中不同时期样品的表面形貌进行表征.如图4(A)所示,在水热反应的前2 h内,悬挂的泡沫镍基底表面变得粗糙,这主要是由于泡沫镍表面部分镍溶解形成Ni2+所造成的,该部分溶解的Ni2+主要为水热过程中双金属氧化物纳米阵列生成提供原料.当反应进行至第3 h时,泡沫镍骨架表面逐渐出现了由纳米尺寸的片状晶种组装而成的网状结构[图4(B)].继续延长水热反应时间,片状纳米晶种逐渐沿特定晶面生长为多簇纳米线[图4(C)],该晶体生长过程主要遵循最低表面能原则.当反应时间达到5 h时,开始有零散的纳米叶片生长在纳米线上[图4(D)].增加反应时间到6 h,更多纳米叶片均匀分散在纳米线表面形成双层阵列结构[图4(E)].然而,继续延长反应时间到8 h,表层叶片遭到破坏,聚集成的纳米花状结构几乎完全覆盖在纳米线上[图4(F)].以上形貌演变过程说明水热时间的控制对于独特双层阵列结构的形成至关重要,水热处理最优时间为6 h.

Fig.4 SEM images of precursor materials prepared under different hydrothermal time of 2 h(A),3 h(B),4 h(C),5 h(D),6 h(E)and 8 h(F)

2.3 酸刻蚀时间对样品结构形貌的影响

图5 给出了Zn-NiCo-P/NF-0.22样品经过不同酸刻蚀处理时间后的SEM照片.在最初的5 min内,叶片表面形貌基本没有发生改变[图5(A)].然而当刻蚀时间延长至15 min时,大量高度开放的孔结构均匀分布在表层叶片阵列上[图5(B)].刻蚀时间继续延长至30 min时,叶片边缘部位开始发生剥离,直到60 min时,整个叶片表面被严重破坏,极大地影响活性物质的附着及催化剂的稳定性[图5(C)和(D)].因此,较小的刻蚀时间不利于多孔结构的产生,而刻蚀时间太久会严重毁坏骨架结构.综上可见,15 min是形成富孔及高稳定性结构的最佳时间.

Fig.5 SEMimages of H-Zn-NiCo-P/NF-0.22-t samples of t=5 min(A),15 min(B),30 min(C)and 60 min(D)

2.4 多孔双层磷化物电极材料的析氢性能

利用典型的三电极体系测试了经酸刻蚀后样品的电催化活性.为了更好体现过渡金属磷化物多孔双层阵列结构对产氢性能的促进机制,将H-NiCo-P/NF-15样品作为对比.在1.0 mol/L KOH溶液中采用线性扫描伏安法(LSV)对材料的电化学析氢活性进行评估,内部电阻(iR)补偿被应用于所有原始数据,以反映催化剂的内在活性.如图6(A)所示,随着刻蚀时间的增加,H-Zn-NiCo-P/NF-t催化剂的析氢活性先升高后降低,H-Zn-NiCo-P/NF-15样品表现出最好的析氢活性,而刻蚀相同时间的H-NiCo-P/NF-15样品具有最高的过电位,经分析可得,H-Zn-NiCo-P/NF-15样品良好的析氢性能可能归因于:(1)独特的双层纳米阵列结构有利于为反应提供更大的比表面积,实现催化活性位点利用率最大化;(2)完整的多孔结构可以在单位几何面积暴露出更多与电解液充分接触的反应活性位点,加快物质传输,从而提高催化剂的析氢活性;(3)在NiCoP相掺入杂原子锌可以优化其电子构型,增强催化剂的内在活性.

Fig.6 Polarization curves with a scan rate of 2 mV/s(A)and corresponding Tafel plots(B)

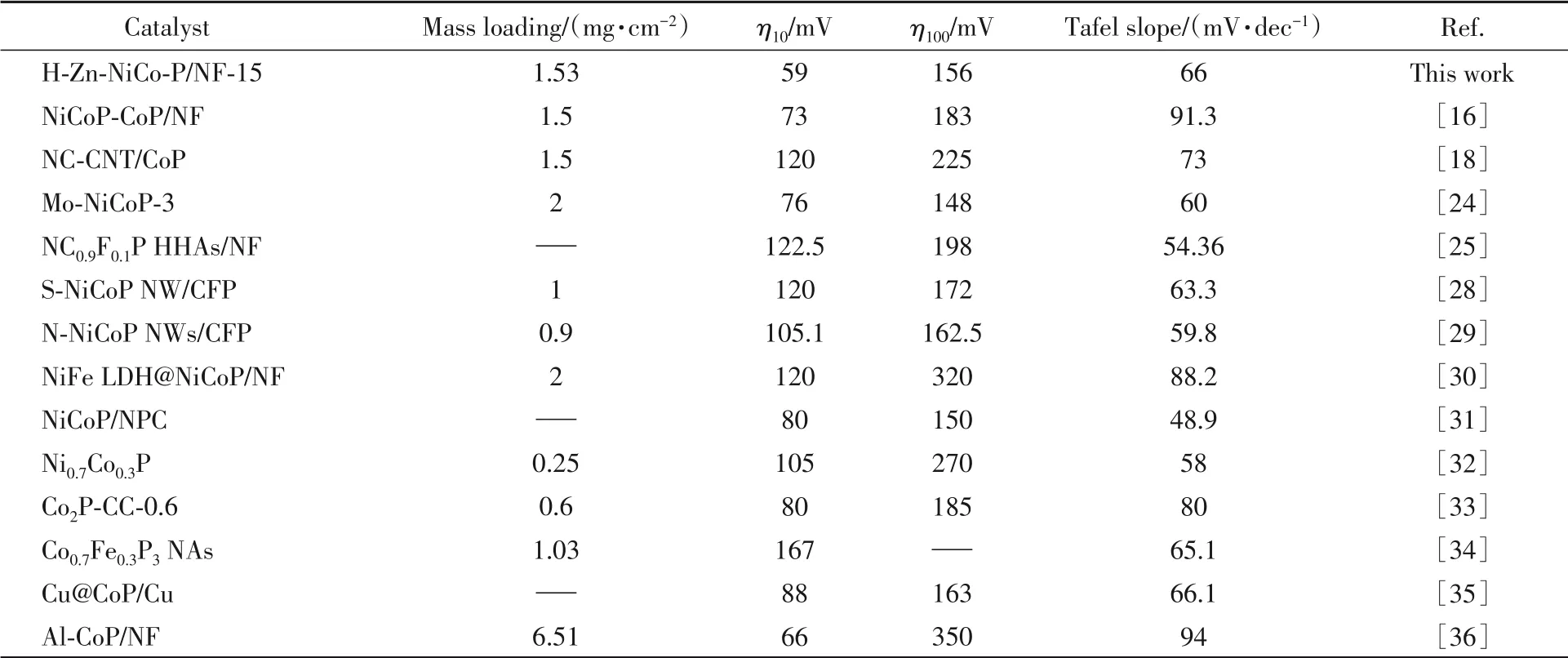

表1列出了H-Zn-NiCo-P/NF-15样品和之前报道[16,18,24,25,28~36]的Co-P基电催化剂的HER性能,对比发现,H-Zn-NiCo-P/NF-15样品具有较低的过电位(η),进一步证实其优异的析氢催化性能.另外,Li等[37]测试了商用Pt/C催化电解1 mol/L KOH溶液时,在电流密度为10和100 mA/cm2时的过电位(η10,η100)分别为47和205 mV,而H-Zn-NiCo-P/NF-15的析氢催化活性可以与商用Pt/C相媲美,表明这种多孔双层阵列结构催化剂具有广阔的工业应用前景.

从动力学的角度看,塔菲尔斜率在研究速率决定步骤中起着重要的作用,用Tafel方程[η=a+blg(j),其中,a为电流密度为单位数值时的过电位值,b为Tafel斜率]拟合图6(B)中的线性区域,H-Zn-NiCo-P/NF-15样品表现出最低的Tafel斜率(66 mV/dec),说明Volmer-Heyrovsky机制在析氢中起了作用,较小的塔菲尔斜率表明催化剂具有更快的氢气析出速率.

Table 1 Comparison of HER performance for various Co-P based electrocatalysts in 1 mol/L KOH

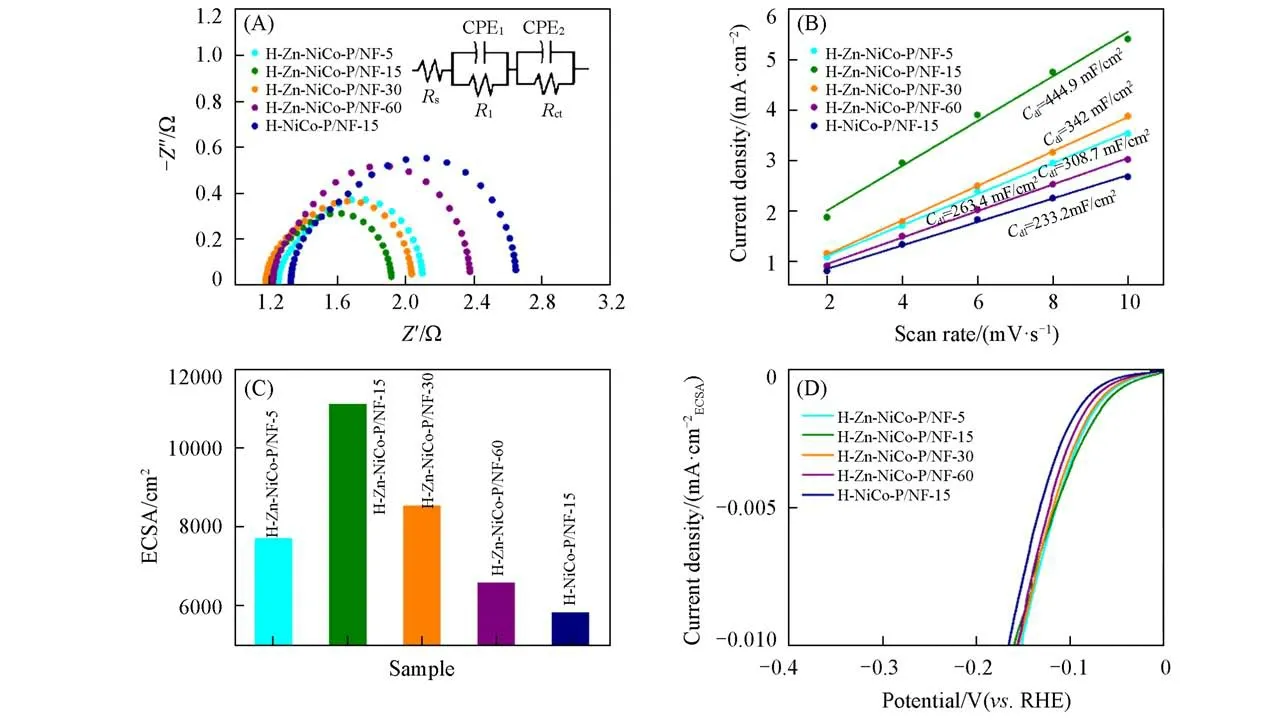

在120 mV的恒定过电位下对经酸刻蚀后的样品进行了电化学阻抗谱(EIS)测试,如图7(A)所示,插图是用于拟合EIS的等效电路图,其中Rs为溶液电阻,CPE1和R1分别是与电极的多孔特性相关的伪电容和伪电阻,CPE2和Rct分别是与双电层电容相关的恒相元件和电荷转移电阻[38].可见,所有样品的Rs值几乎相近,而H-Zn-NiCo-P/NF-15样品对应最小的Rct值(0.74Ω),表现出良好的电荷转移效率和HER动力学,说明适当的掺锌量和刻蚀时间有助于优化活性位点的电子结构和孔结构.

Fig.7 Nyquist plots(A),electrochemical double-layer capacitance measurements(B),the electrochemical active surface area(ECSA)(C)and the LSV curves normalized to ECSA of different samples(F)in N2 saturated 1.0 mol/L KOHInset of(A)is an equivalent circuit model used to fit the impedance spectra.

对于电催化析氢反应而言,其催化活性不仅取决于每个活性位的本征活性,也取决于实际电化学活性面积(ECSA).为了进一步探讨刻蚀时间对于电催化析氢反应的作用机制,首先采用CV计算了与活性位点密度成正比的双电层电容(Cdl)[图7(B)],对比其它样品,H-Zn-NiCo-P/NF-15样品对应最大的Cdl值(444.9 mF/cm2).然后由双电层电容计算各个样品的ECSA[39~41],如图7(C)所示.可见,随着刻蚀时间的增加,样品的ECSA先增大后减小,其中,H-Zn-NiCo-P/NF-15样品的ECSA最大.为了排除实际ECSA对于样品电化学活性的影响,将图6(A)的LSV曲线用实际ECSA进行归一化校准[图7(D)].可见,经不同刻蚀时间处理的样品具有相似的本征析氢活性.综上,刻蚀过程直接影响着样品的实际ECSA,但是对于活性位本征析氢活性影响不大.随着刻蚀的进行,样品的实际ECSA先增大后减小,说明少量的Zn刻蚀有利于构造丰富的孔道结构并暴露出更多的活性位点,而过量的Zn刻蚀会破坏样品的纳米结构,导致孔壁剥离和活性位点密度降低.其中H-Zn-NiCo-P/NF-15样品具有最为丰富的孔道结构和活性位点.

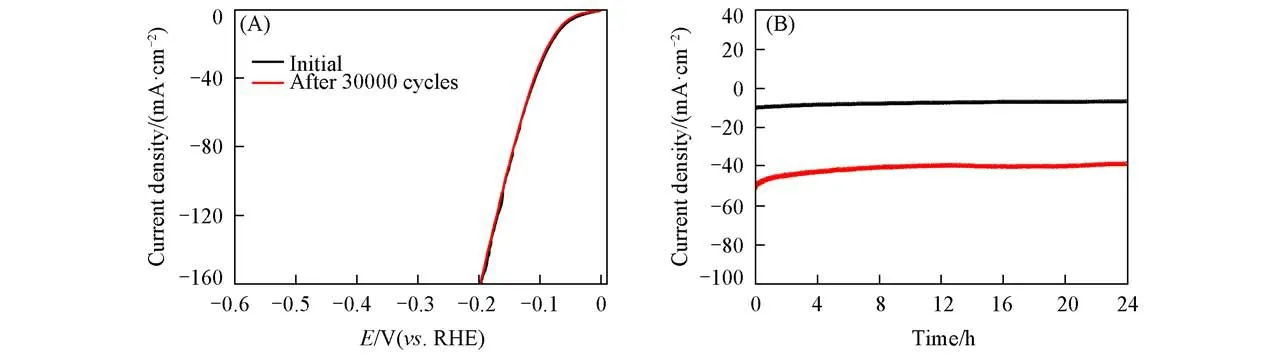

优异的析氢电催化剂除了需要高的活性,稳定性也是衡量其实际应用的重要指标.通过CV测试研究了H-Zn-NiCo-P/NF-15样品的稳定性,极化曲线如图8(A)所示,在电势范围(-0.4~0 Vvs.RHE)间循环30000次后的LSV曲线与原始曲线相比,只有轻微的电流损耗,同时,图8(B)显示了在恒定过电位分别为59和115 mV时电流密度随时间的变化.可见,在24 h内两种过电位对应的电流密度均始终保持稳定,说明H-Zn-NiCo-P/NF-15样品在碱性溶液中具有良好的电化学稳定性.这主要得益于自支撑多孔双层纳米阵列电极避免了黏结剂的使用,同时降低了气泡的黏附力,有效地改善了电极材料的耐久性.

Fig.8 Polarization curves of the as-obtained H-Zn-NiCo-P/NF-15 before and after 30000 CV sweeps(A),current density vs.time curves over 24 h of the H-Zn-NiCo-P/NF-15 electrode(B)

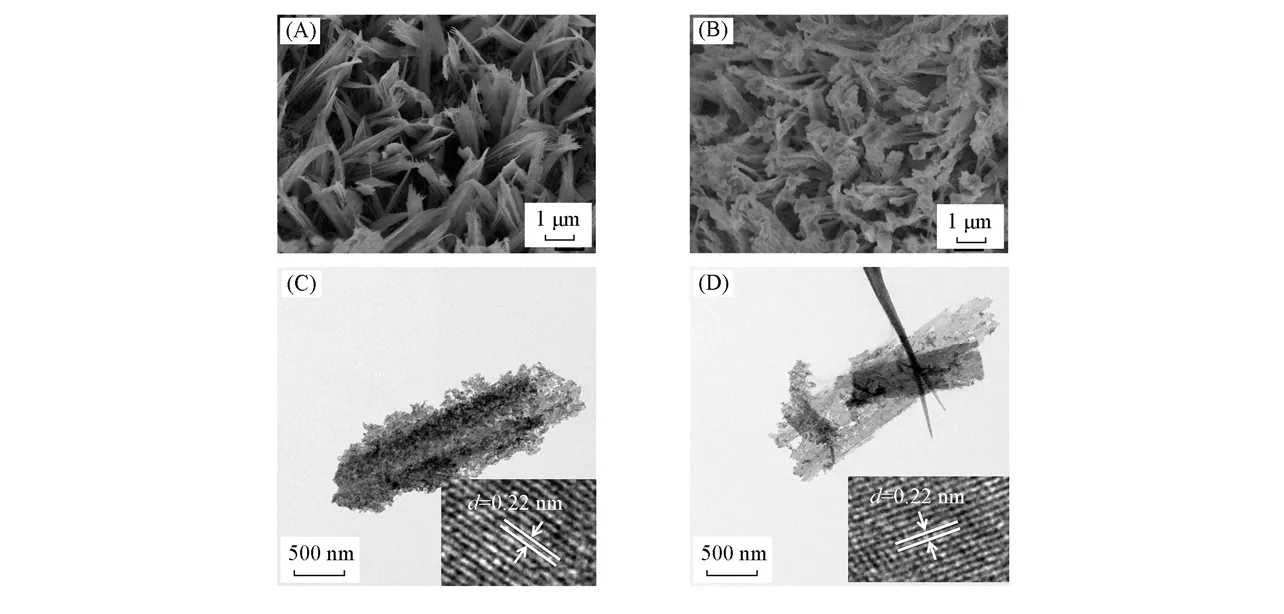

对循环反应前后的样品进行了结构表征,由XRD[图S1(A),见本文支持信息]和XPS[图S1(B)~(D)]谱图可知,循环反应前后H-Zn-NiCo-P/NF-15样品衍射峰的位置和相关元素化学位移值均无明显偏移,表明其化学成分和物相组成均没有明显的变化.由SEM[图9(A)和(B)]和TEM[图9(C)和(D)]照片可知,反应前后样品能基本维持原始形貌,同时反应前后样品的高分辨透射电镜(HRTEM)照片(插图)均存在清晰的晶格条纹,间距均为d=0.22 nm,对应NiCoP的(111)晶面.以上分析证明,循环反应前后样品能保持良好的结构稳定性.

Fig.9 SEM(A,B)and TEM(C,D)images of H-Zn-NiCo-P/NF-15 sample before(A,C)and after 30000 CV sweeps(B,D)Insets of(C)and(D)are HRTEM images.

3 结 论

以泡沫镍作为基底,尿素作为沉淀剂,基于简单的水热法和原位磷化法,通过调节Zn2+与Co2+的比例有效调控了泡沫镍表层催化剂阵列结构,其中Zn-NiCo-P/NF-0.22电催化剂具有独特的纳米片-纳米线双层阵列结构,且经HCl刻蚀15 min后逐渐转变成多孔双层阵列结构.当催化电解1 mol/L KOH溶液时,该电极驱动电流密度10和100 mA/cm2时对应的过电位分别仅为59和156 mV,Tafel斜率为66 mV/dec;耐久性测试后H-Zn-NiCo-P/NF-15的析氢催化活性近乎不改变,说明其具有较好的电化学稳定性.这可以归因于Zn掺杂诱导的电子结构与特殊的多孔双层阵列结构的协同作用.样品表现出的亲水疏气特性使气泡迅速脱离电极表面高效析氢.因此,可认为这种特殊多孔双层阵列结构也同样适用于其它的气体析出反应,并为设计更高效的多组分金属磷化物电催化剂开辟了新的途径.

支持信息见http://www.cjcu.jlu.edu.cn/CN/10.7503/cjcu20210218.