多分支井缓释自破胶完井液设计及性能

李超,黄玥,刘刚,罗健生,许明标,3,由福昌

(1.中海油田服务股份有限公司,河北燕郊 065201;2.荆州嘉华科技有限公司,湖北荆州 434000;3.非常规油气湖北协同创新中心,武汉 430100)

多分支井技术是通过增大油气藏泄油面积来提高油气井产量的一项钻井完井新技术,在稠油油藏、边际油藏、致密油藏、断块油藏等的高效开发中展示了广阔应用前景。国内多分支井主要采用尾管和裸眼完井,即TAML2 完井方式,二级井眼结构及其配套完井液应用直接影响着油藏的最终开发[1-3]。基于南海恩平油田多分支井钻井完井设计,结合该区块稠油油藏储层特性,开展了二级井眼完井的缓释自破胶完井液体系研究,以期提高后续砾石充填效率,实现减少多分支井完井作业工序、降低建井成本目标,也为后续油气田稳定开发提供技术支持。

1 多分支井缓释自动破胶完井液设计

1.1 多分支井砾石充填完井液难点分析

多分支井钻井完井技术复杂,在TAML2 完井中要求在分支井眼钻进同时封堵临近分支井眼,完钻后需要进一步破胶解堵,降低二级井眼内工作液黏度,减小井底流体的流动阻力,从而提高后续砾石充填效率;因此,设计与开发满足TAML2 完井要求的高效完井液将直接影响多分支井的效益和采收率[4-5]。

砾石充填完井液技术体系主要经历4 个发展阶段,包括“弱凝胶钻井完井液-破胶剂-隐形酸”[6-7]、“弱凝胶钻井完井液-隐形酸”[8-9]、“自破胶钻井完井液”[10-11]、“免破胶钻井完井液”[12]等,其中前2 种完井液技术应用较为广泛,但由于涉及破胶与酸洗作业,存在工序多、设备腐蚀、储层二次污染等问题。自破胶钻井完井液的设计主要基于缓释胶囊破胶[13-14]、生物酶破胶[15-16]及高温热力[17-18]3种思路,除温度响应破胶外,其余随完井液注入井下后通过控制释放来逐渐破胶,其本质是延迟破胶作用;显然,囊衣在环境条件下的破坏程度直接决定了缓释胶囊破胶剂的效能,尤其在特殊储层,破胶可能不理想。免破胶钻井完井液是一种适用于裸眼完井的新型一体化工作液,其设计引入了暂堵粒子D90规则与低剪切流变规律,通过粒子镶嵌封堵抑制污染突破,同时增强直接返排能力,但考虑到多分支井储层孔隙率的分布范围广,暂堵粒子的粒度匹配难度较大。通过上述分析,设计高温热力自破胶剂应该是突破多分支井砾石充填完井液限制的有效策略,一方面破胶剂通过温度控制破胶行为,防止完井液黏度提前损失,进而保证储层保护所需要的黏度要求;另一方面,破胶效能随温度升高逐渐加强,完井液黏度缓慢降低,当完井作业结束时,确保黏度值降到设计范围,可以避免实施破胶程序,实现自破胶与后续砾石充填同步进行的目的。

1.2 完井液自动破胶机理分析

传统赋予完井液自破胶能力的方式是在储层钻进结束前,将破胶剂加入到完井液中循环至井下并缓慢释放,使完井液中高分子处理剂逐渐降解,在砾石充填作业前使完井液黏流性解除。为了确保完井液的自破胶效果,传统方法要求事先开展破胶剂室内优选实验,同时现场也增加了额外注入工序,这在一定程度上降低了完井作业效率。因此,如何避免使用破胶剂,使完井液自身具有缓释破胶能力是完井液发展的新方向。

在完井液设计时,要求结合储层孔隙分布及环境条件,使构建的完井液在满足储层保护的前提下,强化在储层的降解能力,这是赋予完井液自破胶性能的思路之一。完井液破胶的本质是破坏高分子处理剂结构,促使主链断裂,从而降低流体黏度。显然,就实现完井液缓释自破胶而言,引入具有特殊降解作用的高分子处理剂是关键,因此设计与开发具有高温热力降解能力的高分子,降低高分子处理剂抗氧化活性,使处理剂热稳定性下降,对建立相应的完井液至关重要。高分子高温热力降解反应特点是自动催化的游离基链式反应,见式(1)~式(3)。

前期研究结果显示[19-20],黄原胶是调节完井液流变性能的主要处理剂,其高温降解性直接关系着完井液破胶效果,而黄原胶三糖侧链上的丙酮酸基团最易受到自由基攻击,是影响黄原胶分子高温降解性的关键结构之一。

1.3 黄原胶分子中低温降解构效关系分析

黄原胶分子由D-葡萄糖通过β(1,4)糖苷键相连构成主链,由2 个D-甘露糖和1 个D-葡萄糖醛酸组成三糖侧链,其中与主链相连的甘露糖被乙酰化,侧链末端的甘露糖常被丙酮酸化,侧链与主链间通过分子间氢键形成双螺旋结构(见图1(a))。受温度变化影响,黄原胶呈现有序螺旋与无序线圈2 种构象(见图1(b)),且二者会转化。

图1 缓释自破胶完井液设计

黄原胶分子构效理论认为,甘露糖丙酮酸基会影响黄原胶高分子空间排列,丙酮酸基脱除可使螺旋结构更紧密,造成大分子刚性增强,流体倾向牛顿型流变,同时构象转换温度Tm升高,分子抗氧化活性增强,降解能力下降[21-22]。普通黄原胶在超过90 ℃后稳定性显著下降,说明在此温度附近高分子构象发生转换,分子链扩展更易遭受攻击断裂而有利于降解。也就是说,降低黄原胶热稳定性可促进黄原胶的高温热力缓释自破胶作用。

因此,为赋予完井液缓释自破胶特性,笔者拟对关键处理剂黄原胶分子进行化学改性,增加黄原胶分子中丙酮酸基团数目,强化侧链间静电排斥作用,促进高分子有序螺旋构型的解除(或部分破坏),从而降低高分子构象转换温度Tm,使黄原胶热稳定性温度低于储层温度,增强黄原胶分子在中低温条件下的自降解能力,实现完井液体系储层护胶封堵与缓释破胶双重效果,如图1(c)所示。

2 高丙酮酸黄原胶制备与表征

2.1 实验药品及仪器

丙酮酸、乙醇、2,4-二硝基苯肼、NaOH、Na2CO3、KCl,分析纯;抑制剂UHIB(聚胺类)、流型调节剂XC 及XC-L(黄原胶类)、降滤失剂STARFLO(改性淀粉类)、护胶剂KM19,工业品。

S-4800 场发射扫描电子显微镜、Nicolet 6700傅立叶变换红外光谱仪、乌氏黏度计、HCT-1 热重分析仪、MCR302 旋转流变仪、LDY50-180 岩心流动实验仪、ZNN-D6 型六速旋转黏度计。

2.2 实验方法

2.2.1 结构表征

①相对分子质量检测。采用乌式黏度计测特性黏度的方法测定黄原胶样品XC 及XC-L 的分子质量。②丙酮酸含量检测。采用2,4-二硝基苯肼比色法[23]测定黄原胶样品中的丙酮酸含量。③红外光谱检测。将黄原胶样品采用KBr 晶片压片法制样,用红外光谱仪测定聚合物的特征吸收峰,测定波数范围为500~4000-1,分辨率为0.8 cm-1。④热重分析。在氮气氛围下,对黄原胶样品进行热重分析,测试温度范围为30~600 ℃,升温速度为10 ℃/min。⑤构象转换温度检测。将质量分数为0.5%黄原胶溶液磁力搅拌均匀,采用旋转流变仪测定黄原胶模量随温度的变化,其中温度扫描参数为20~90 ℃、2 ℃/min。⑥微观结构检测。根据测试设备要求制备岩心样品,用扫描电子显微镜观察岩心内部结构及形貌特征,加速电压为100 kV。

2.2.2 性能评价

自破胶完井液中使用黄原胶样品XC 及XC-L作为流型调节剂控制体系流变性;改性淀粉STARFLO 作为降滤失剂控制体系滤失量;护胶剂KM19 用于抑制体系自破胶能力,达到破胶延迟效果;KCl 作为液体加重剂原料调节完井液密度。该完井液配方如下。

海水+0.1%NaOH+0.2% Na2CO3+1.0% 抑制剂UHIB+0.7%流型调节剂+2.0%改性淀粉STARFLO+1.0%护胶剂KM19 +10%KCl,密度为1.1 g/cm3

1)破胶性能评价。将配制的完井液高速搅拌,随后放置在一定温度的恒温水浴锅中进行破胶,利用旋转黏度计检测完井液在不同时间下的表观黏度,并按照下式计算破胶率Rb。

式中,AV0和AV 分别为破胶前和放置一段时间t后完井液的表观黏度,mPa·s。

2)储层保护性能评价。根据 SY/T 6540—2002《钻井液完井液损害油层室内评价方法》,选取3 块人造岩心进行测试,将岩心抽成真空,测定岩心渗透率Kg,随后饱和标准盐水待用;正向测定岩心的煤油渗透率Ko;利用构建自破胶完井液反向污染岩心,在80 ℃下放置5 d;正向挤入煤油并测定岩心的渗透率Kod,并计算Kod/Ko。

选未污染的参照岩心1 块,取上述进行自破胶完井液渗透率恢复实验的岩心,取端部、中部和尾部进行电镜扫描,观察岩心内部孔道封堵情况,进一步评价储层保护效果。

3 结果与讨论

3.1 分子量及丙酮酸含量

室内检测了黄原胶XC 及以其为原料制备的高丙酮酸黄原胶XC-L,二者的黏均分子量分别为4.5×106和8.0×106,丙酮酸含量分别为4.1%和7.9%;显然,增加丙酮酸数能显著提高黄原胶分子质量,说明制备方法对XC 聚集程度的影响较大,也揭示了增加丙酮酸数量将促进黄原胶分子间的聚结行为。

3.2 红外光谱

图2 是原料黄原胶XC 及其改性产物XC-L 的红外光谱图。从图2 中可以发现,XC 与XC-L 均保留了黄原胶的特征吸收峰,即3449 cm-1处为—OH 伸缩振动吸收峰;2934 cm-1处为—CH2亚甲基伸缩振动吸收峰;1734 cm-1与1643 cm-1处分别对应的丙酮酸基与乙酰基的—C颒O 伸缩振动吸收峰;1414 cm-1处为羧酸盐—C—O 伸缩振动吸收峰;1285 cm-1处为—C—O—C 环醚伸缩振动吸收峰;1260 cm-1处为C—O—C—O—C 缩醛振动吸收峰;906 cm-1处为主链环上C1—H 弯曲振动吸收峰。

图2 黄原胶XC 及其改性产物XC-L 红外光谱

比较XC 与XC-L 对应的丙酮酸基—C颒O 特征峰发现,XC-L 中的丙酮酸基—C颒O 特征峰强度明显高于XC,说明XC-L 中丙酮酸含量远大于XC,可以推论室内成功制备了高丙酮酸黄原胶。进一步比较XC 与XC-L 的特征峰分布可以发现,在相同测试条件下XC-L 对应的特征峰有2~12 个波数的红移现象。分析造成红移现象的原因可能是,黄原胶中丙酮酸数量增加,导致支链间静电排斥力增大,分子解螺旋作用增强,造成支链伸展,主链—OH、支链—C颒O 等活性基团暴露出来,促进分子间与分子内氢键形成,进而造成形成原化学键的键力常数减小,吸收频率移向低波数方向,这与上述高丙酮酸黄原胶降解构效分析一致。

3.3 热稳定性

图3 为流型调节剂XC 与XC-L 的热稳定性曲线。由图3 可知,黄原胶类处理剂的热分解过程主要包括2 个阶段:第一阶段在100 ℃附近,失重约10%;第二阶段在300 ℃附近,失重在55%左右。进一步比较XC 与XC-L 曲线变化趋势,XC 在升温至85 ℃到达第一阶梯前,基本不失重,而XC-L在此位置前热失重达9.8%,说明高丙酮酸基黄原胶大分子的结构热力学稳定性差,更易被破坏。显然,这与XC-L 的空间结构有关,由于XC-L 丙酮酸基侧链的解螺旋作用,加之升温造成分子链段运动加剧,使大分子部分主链暴露,易遭受攻击,从而导致热稳定性下降。如图3 所示,继续升温,曲线上无相转变,即这一段为熔融吸热,产生这一现象的原因是,黄原胶大分子的聚集态结构变化,即多重螺旋结构形成的网状结构稳定,外加热不足以使其分子自由运动形成熔融状态。因此,当温度升高到251 ℃时,黄原胶大分子直接发生碳化,表现为热失重骤增。由此可见,受高丙酮酸基侧链影响,XC-L 黄原胶大分子的热稳定性小,构象受升温影响变化大,自降解性突出,满足分子结构设计要求。

图3 流行调节剂XC 与XC-L 的热重分析曲线

3.4 构象转变温度

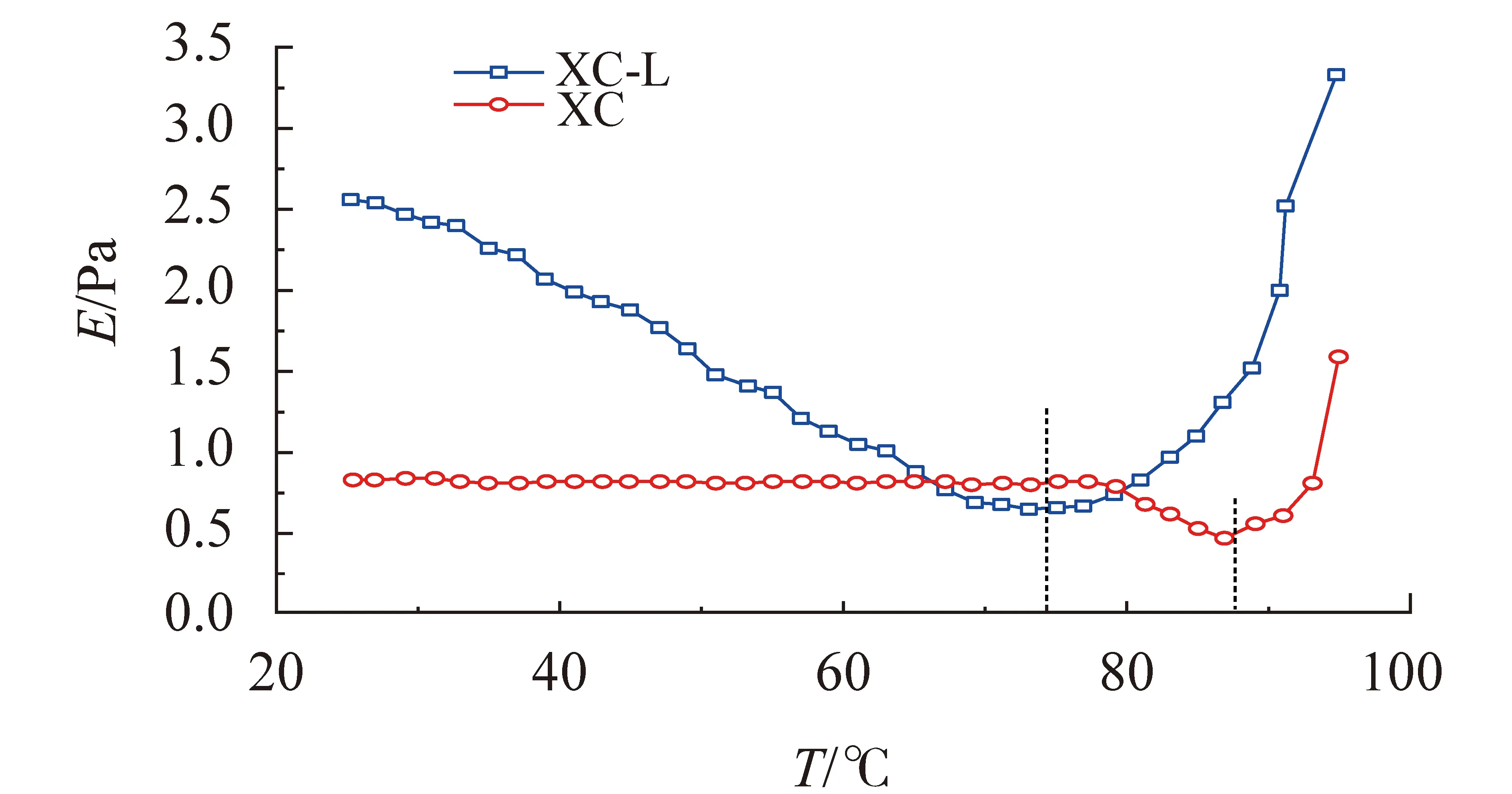

图4 进一步比较了XC 与XC-L 的构象转换温度。对不同黄原胶大分子,XC-L 构象转换温度明显小于XC,在70 ℃左右出现最小值点,而XC 的转换温度出现在90 ℃附近,说明高丙酮酸黄原胶的降解温度更低,这与上述设计思路一致。导致高丙酮酸黄原胶降解温度下降的原因是,由于丙酮酸基团数量多,负电荷排斥作用增强,侧链伸展令其柔性增大,可抑制三糖侧链对主链的缠绕折叠作用,进而导致分子间作用增强,内增塑增强,大分子流动性减弱,弹性模量E 随之增大,而构象转换温度下降[24]。在此,可以发现在同一温度下,XC-L的弹性模量E 大于XC,这也与图3 中第一梯度热失重变化结果一致。

图4 不同黄原胶的构象转换温度

南海恩平油田储层为中高渗透层,储层温度为75 ℃;因此,处理剂大分子的降解温度必须小于75 ℃,才能达到自降解目的。经丙酮酸化改性后,黄原胶大分子结构稳定性随温度升高而逐渐降低,表现为构象持续转化,弹性模量E 持续减小,黏流转化态长。与之相比,对常规黄原胶XC,其构象转换存在温度阈值,仅在80 ℃附近E 才出现减小,说明XC 大分子无缓释降解能力。显然,XC-L 的这种延时降解性既满足了完井液增黏封堵要求,又达到了中低温降解目的,所以经高丙酮酸基改性的黄原胶大分子XC-L 可以作为自破胶完井液体系的流型调节剂。

3.5 缓释自破胶完井液性能评价

前期研究指出,改性淀粉STARFLO 是一种分子量约10 万的支链型低分子,区别于常用高分子降滤失剂,其微形貌呈规则球状,粒径约25 μm,具有良好自降解性[12]。考虑到STARFLO 护胶性不强,对体系破胶性能影响小,在此仅集中在流行调节剂与破胶剂检测,尤其二者破胶与护胶能力的协同作用,是控制自破胶进程的关键。

3.5.1 流型调节剂对完井液破胶的影响

图5 给出了流行调节剂XC 及XC-L 在80 ℃不同时间(1~9 d)对完井液黏度及破胶率的影响。从图5 中可知,XC 与XC-L 完井液在80 ℃下均降黏,且XC-L 完井液黏度下降幅度显著大于XC 完井液。例如,经历9 d 放置后,XC-L 与XC 完井液体系的黏度下降幅度分别为95.3%与24.6%,前者是后者的4 倍,说明丙酮酸基的引入有利于黄原胶大分子降解,从而导致完井液体系降黏。进一步比较XC-L 与XC 完井液的破胶率可以发现,随着放置时间延长,二者对应的破胶率均增大,但XC-L 完井液的破胶率显著高于XC 体系。如破胶5 d,XC-L体系破胶率超过80%,而XC 体系破胶率仅20%。显然,破胶率变化与XC-L 分子结构密切相关,由于高丙酮酸黄原胶的解螺旋作用,使大分子主链暴露更容易被游离氧攻击,造成主链断裂,加之升温促进了分子链节与链段运动,促进了降解,所以在80 ℃下XC-L 体系破胶效率显著高于XC 体系。值得注意的是,XC-L 完井液的破胶作用主要集中在前期,在考察时间内前5 d 破胶率达到81%,后4 d破胶率为14%,这应该归因于黄原胶活性基团的降解难易程度,由于丙酮酸基最易于降解,由此引起体系破胶率也高,而后期随着丙酮酸基断裂,余下乙酰基、糖苷键等断裂难度大,所以破胶速率延缓。

图5 流型调节剂XC 及XC-L 对完井液破胶效果的影响(180 ℃)

3.5.2 护胶剂对完井液破胶的影响

护胶剂KM19 主要成分是抗氧化剂与缓冲剂,在自破胶完井液中加入护胶剂,一方面维持体系pH 值,从而保持体系稳定;另一方面降低体系中的溶解氧,阻止自由基对聚合物的攻击,抑制聚合物分解,从而使破胶时间延长,达到定时破胶的目的。

图6 给出了护胶剂KM19 在80 ℃下,不同时间(1~17 d)对完井液黏度及破胶率变化的影响。由图6 可以看出,加入护胶剂KM19 后,完井液的黏度下降趋势与破胶率上升趋势均减缓,说明护胶剂能抑制完井液破胶进程,增加破胶时间。不加护胶剂KM19,完井液表观黏度在10 d 左右达到极小值附近,而引入KM19 可使完井液黏度降低至最小的时间延长约一倍,达到17 d。同时,在KM19 体系中,黏度呈线性下降,使体系兼具黏性与降解性能,满足完井液储层保护与自破胶功能。同样,比较完井液破胶变化趋势,加入护胶剂KM19 可使完井液体系的破胶率显著下降。如空白样本与KM19 体系在第10 d 的破胶率分别为96.8%和68.8%。为了满足现场作业要求,确保破胶工序与后续砾石充填作业有效衔接,控制完井液缓释自破胶在5~17 d 内。

图6 护胶剂KM19 对完井液破胶效果的影响

3.6 储层保护效果评价

表1 给出了自破胶完井液的岩心渗透率恢复数据。由表1 可知,岩心被加有自破胶完井液动态污染后的渗透率恢复平均值为90.36±0.23%,说明构建的自破胶完井液具有较好的储层保护效果,也显示了完井液在储层环境里的自破胶行为。

表1 完井液体系破胶前后储层保护性能

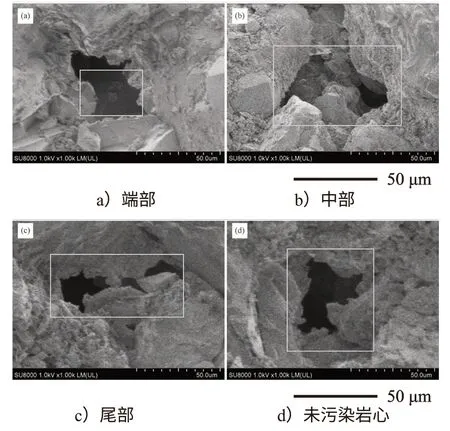

图7 进一步给出了自破胶完井液污染岩心及未污染岩心的剖面微观形貌。从图7 不难发现,经自破胶完井液污染后的岩心未出现可使孔道堵塞的絮状沉淀或网络状物质,说明完井液自破胶完全,孔道无残余滞留。然而,图7c 显示尾端孔道出现块状堵塞,占孔道截面1/2 以上,这可能是饱和盐水浸泡和反复驱替造成岩心内疏松微粒迁移导致,也可能是完井液中CO32-阴离子与Ca2+、Mg2+阳离子反应的沉淀物;尽管如此,岩心孔道未被堵死,仍保持连通。上述结果显示,即便缺乏传统破胶及酸化工序,基于储层环境设计的自破胶完井液体系自破胶完全,具有良好储层保护性能。

图7 岩心扫描电镜图

4 结论与展望

1.基于分子结构分析,建立了缓释自破胶完井液的破胶机制与设计方法,通过引入具有中低温降解能力的大分子调节完井液流变性,维持完井液破胶与护胶性能平衡,利用大分子逐步降解实现自破胶与储层暂堵功能。

2.根据分子构效关系模型,筛选高丙酮酸黄原胶类大分子作为流型调节剂,其丙酮酸基含量高达7.9%、分子量为8.0×106,受高丙酮酸基团数量影响,改性黄原胶大分子的构象转换温度较普通黄原胶有所下降,且无构象转化温度阈值,黏流态长,达到流行调节剂的缓释自降解要求。

3.基于流型调节剂与护胶剂作二者间协同作用,调节完井液缓释自破胶性能,控制自破胶时间在5~17 d,以满足后续砾石充填工艺要求。

4.完井液破胶后在中高渗储层中的岩心渗透率恢复率均大于90%,且孔隙无封堵,展示了该体系的良好储层保护性能。

5.未来将进一步结合微生物实验、现代测试技术与分子模拟方法,开展丙酮酸基数目与构象转化温度间的定量关系研究,探索高丙酮酸黄原胶大分子的双螺旋-解螺旋构型动态演化过程,建立基于大分子构象转化与体系性能间构效模型,为新型多功能井筒流体的开发提供理论与技术支持。

致谢感谢浙江海洋大学许林课题组提供分子模拟技术支持。