一种油基钻井液用凝胶堵漏体系及其应用

纪卫军,杨勇,闫永生,唐国旺

(1.北京三和润井科技有限公司,北京 102400;2.建设综合勘察研究设计院有限公司,北京 100007;3.北京燃气昌平有限公司,北京 102200;4.中国地质大学(北京)工程技术学院,北京 100083)

0 引言

随着页岩气油气资源的不断勘探与开发,油基钻井液得到了长足的发展,但是钻井中的漏失问题依然是油基钻井液面对的一大难题,加上油基钻井液的高成本,对油基钻井液的堵漏提出了更高的要求。鉴于此,研究一种油基钻井液堵漏体系就显得尤为重。目前国内针对油基钻井液的漏失问题主要是采取预防为主,结合随钻堵漏和承压堵漏,取得了一定的效果,但是针对恶性漏失,特别是针对失返性漏失,没有很好的办法,多数还是使用水泥,但是水泥对钻井液具有很大的污染性[2-6]。针对这个问题国内外开展了一系列研究,包括针对热固性树脂,吸油膨胀树脂,油基凝胶,复合堵漏剂等的研究,都取得了一定的应用效果,但是都只能解决部分井的漏失问题,没有形成完整的堵漏体系[7-10]。

针对上面存在的问题,油基钻井液高成本,堵漏技术欠缺,一旦出现漏失将会造成巨大的经济损失,从油基钻井液体系的性能着手,研究了一种油基钻井液凝胶体系,主要解决油基钻井液体系的恶性漏失问题。通过红外测试、X 射线衍射和扫描电镜分析对凝胶体系的相关组分进行了研究,通过高温高压养护釜进行了养护,再用匀加荷压力实验机研究了凝胶堵漏体系的抗压强度,同时,研究了凝胶体系的密度,成胶强度,凝胶体系和油基钻井液体系之间的兼容性。

1 实验材料和仪器

1.1 实验材料和仪器

环氧树脂和二氧化硅(SiO2),主乳化剂、辅乳化剂、润湿剂、有机膨润土、降滤失剂,CaCl2,柴油、氧化钙、重晶石均为工业级。

集热式恒温加热磁力搅拌器DF101S;Spectrum one 智能傅立叶红外光谱仪;热重分析仪Q50 型;六速旋转黏度计ZNN-D6 型;电稳定性测定仪DWY 型;高温高压滤失仪GGS71-B 型;高温滚子加热炉,青岛海通达专用仪器厂生产。

1.2 结合剂合成方法

①将一定量的SiO2粉末在105 ℃下加热24 h,取出加热后的固体,放入广口瓶中冷却至室温备用。②用天平秤取0.4 g KH550(硅烷耦联剂)融入20 mL 乙醇中,混合均匀后,将20 g SiO2加入反应容器中同时搅拌均匀。将反应液放置到通风橱,使乙醇充分挥发,然后将反应液放置到恒温鼓风干燥箱,加热至120 ℃,加热60 min,冷却后转入容器中备用。③将备用的SiO2溶解到溶剂中,将环氧树脂加入,使环氧树脂均匀地嵌入SiO2中,形成有机无机杂化材料结合剂。

1.3 实验配方

钻井液基础配方:油/水为75/25,3%主乳+1.5%辅乳化剂+1%润湿剂+3%有机土+2.5%降滤失剂+2%CaO+25%CaCl2水溶液+重晶石(加重到1.6 g/cm3),在这个基础配方中加入凝胶体系;运用六速旋转黏度计、电稳定性测定仪和高温高压滤失仪分析凝胶堵漏体系在油基钻井液体系中的流变性,乳化稳定性和失水量的影响。运用滚子加热炉评价兼容性。

化学凝胶体系基础配方:1 L 水+10%流性调节剂+2%结合剂+10%堵塞剂(与结合剂物理化学反应生成强度)+12%堵漏剂(与结合剂物理化学反应生成强度)。将5%、10%、15%和20%的油基钻井液体系加入到化学凝胶体系中,测试化学凝胶体系强度。

2 材料表征和性能测试

2.1 凝胶体系中相关组分的表征分析

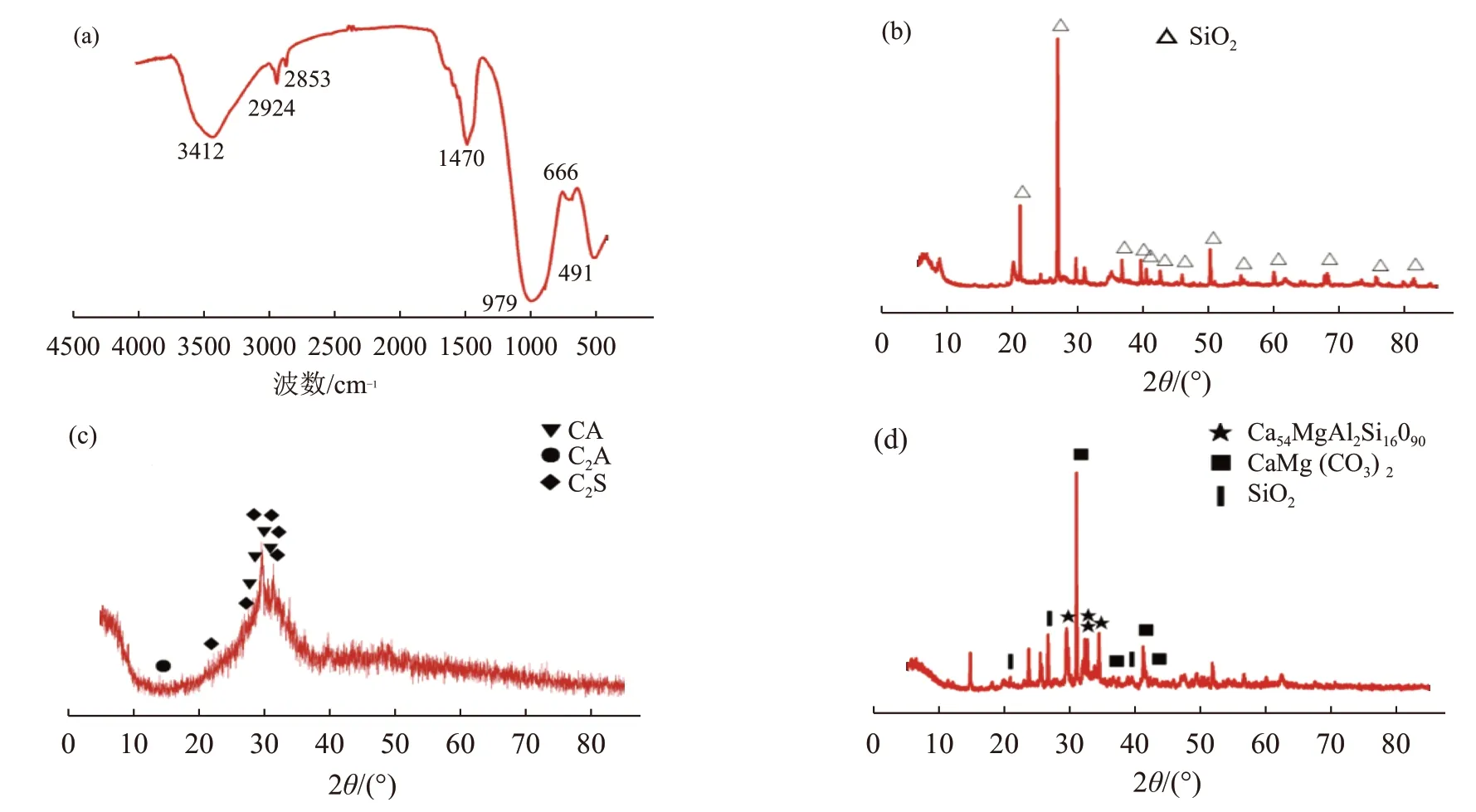

通过Spectrum one 智能傅里叶红外光谱仪对制备的结合剂进行结构分析,见图1。由图1 可见,3412 cm-1附近出现了羟基伸缩振动吸收带,由此可以看出环氧树脂和二氧化硅材料中,有机相和无机相之间存在氢键作用。反应材料中979 cm-1处的特征峰消失,表示环氧树脂已经完全反应,证明了结合剂的制备是成功的。通过对流性调节剂进行XRD 射线衍射分析,可以发现流性调节剂的主要成分是二氧化硅。流性调节剂的结晶化程度较高,大部分的峰代表着二氧化硅的存在。但是堵塞剂的衍射峰结晶化程度较弱,绝大多数以玻璃相形式存在,这是由于堵塞剂的生产过程中采用水淬快冷,液相来不及结晶,即成为玻璃质,在较冷液体中,玻璃体质点排列无序。在少量的结晶相中硅酸钙,硅酸二钙和铝酸钙占一定比例。玻璃体是堵塞剂的主要成分。堵漏剂的主要成分是钙镁铝硅酸盐(Ca54MgAl2Si16O90)、钙镁碳酸盐(CaMg(CO3)2)和二氧化硅,堵漏剂的结晶化程度较高,大部分的峰代表Ca54MgAl2Si16O90和CaMg(CO3)2的存在。

图1 凝胶体系中结合剂的FTIR(a)和流性调节剂(b)、堵塞剂(c)、堵漏剂(d)的XRD 表征

2.2 扫描电镜分析

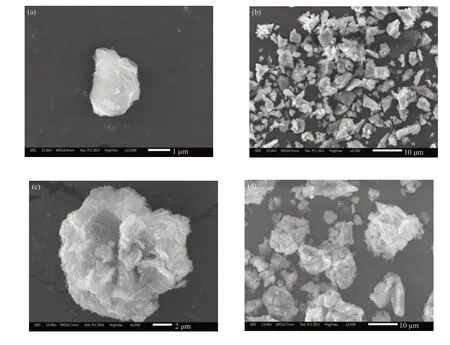

图2 中a、b 是结合剂的SEM 照片,可以看出结合剂的晶体表面很光滑,晶体成不规则的微小颗粒状,其他流性调节剂、堵塞剂和堵漏剂都是无机材料,因此表面也是光滑的晶体颗粒。c、d 是反应后的凝胶,从图2 中可以清楚地看见反应后晶体颗粒成圆柱状,结合剂明显将其他的几种无机晶体胶结在一起了。通过SEM 分析可以看出,凝胶的反应是交联反应。

图2 结合剂(a、b)和凝胶堵漏体系(c、d)成胶后的扫描电镜

2.3 性能测试

2.3.1 凝胶堵漏剂流变性及相容性评价

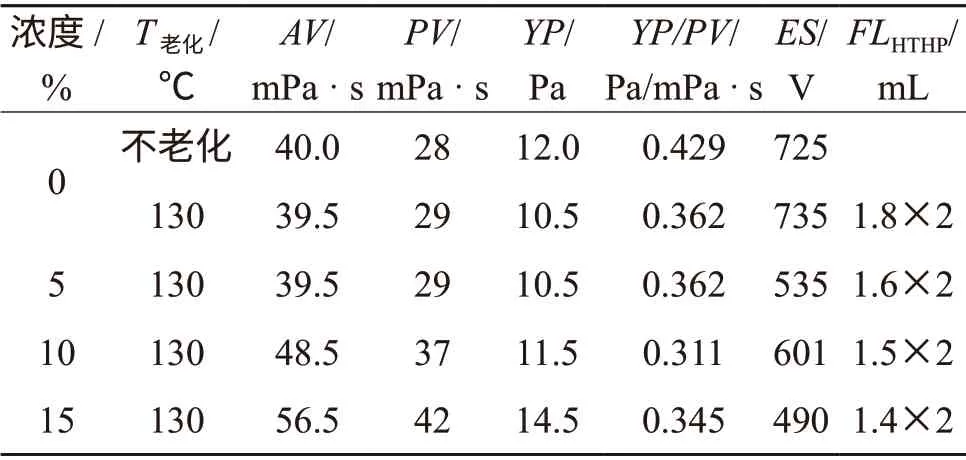

为了防止缓凝剂的加入影响凝胶的正常泵入,评价了缓凝剂加量对凝胶堵漏体系流变性的影响,见表1。从表1 可以看出,随着缓凝剂的加入,表观黏度、塑性黏度、动切力略微有所降低,但是没有显著的变化,只有动塑比出现了反常,出现了增加的趋势,但是变化不是很大,都是在正常范围内,符合正常的施工需求。

表1 不同浓度缓凝剂凝胶流变性能的研究

因为该凝胶堵漏体系可以用于页岩气开采的油基钻井液体系,油基钻井液对破乳电压、高温高温失水和流变性具有较高的要求,因此评价了凝胶成胶前后分别对油基钻井液性能的影响。从表2 可以看出,表观黏度、塑性黏度、动切力都有一定的增加,当成胶前凝胶加量达到15%时,表观黏度、塑性黏度、动切力分别达到了56.5 mPa·s、42 mPa·s、14.5 Pa,动塑比略有降低,但变化不大;ES 降低至490 V,但是所有参数满足施工要求;同时降低了高温高压失水,说明成胶前化学凝胶具有防渗的效果。表3 显示了成胶后的凝胶体系对油基钻井液性能的影响;可以看出,随着成胶后凝胶加量的增加,表观黏度、塑性黏度、动切力都有一定的增加,当成胶前凝胶加量达到15%时,表观黏度、塑性黏度、动切力分别达到了69.5 mPa·s、53 mPa·s、16.5 Pa,动塑比有少量的降低;ES 降低至420 V,但是满足施工要求;同时高温高压失水没有明显的变化规律,这可能是因为凝胶成胶后成为固体,固体大小不均,因此对高温高压失水量没有规律性的影响。

表2 凝胶堵漏体系成胶前加量对油基钻井液性能的影响

表3 凝胶堵漏体系成胶后加量对油基钻井液性能的影响

2.3.2 成胶后强度的变化

考虑到现场施工时需要将凝胶的密度调节至钻井液的密度,因此需要对凝胶加重,本研究考虑到凝胶的强度不是很高,因此采用增强剂对其进行加重,既可以起到提升密度的目的,又可以增加其强度,图3 和表4 是通过添加增强剂的加量对其强度和密度的影响。

图3 增强剂加量对凝胶体系强度的影响

从图3 可以看出,随着增强剂加量的增加,强度的增加趋势成一个明显的线性趋势:y=0.072x+1.76,R2=0.98771;其中x 代表浓度,y 代表强度。从拟合趋势可以看出,凝胶的强度与增强剂的浓度成线性增加,当增强剂加量为20 %时,强度增加至3.2 MPa。说明凝胶的成胶强度可控。从表4 可以看出密度随着增强剂的浓度的增加,呈现增加的趋势。当增强剂加量为20%时,密度增加至1.3 g/cm3。

表4 增强剂加量对凝胶体系密度的影响

2.3.3 油基钻井液对成胶强度的影响

前面验证了油基钻井液用凝胶堵剂成胶前后对油基钻井液体系的影响,同样的我们也需要验证油基钻井液体系对油基钻井液用凝胶堵剂的影响,图4 是加入不同浓度的油基钻井液后对化学凝胶强度的影响。图4 可知,油基钻井液对化学凝胶的强度呈一个明显的线性下降趋势:y=-0.052x+2.86,R2=0.93258;其中x 代表浓度,y 代表强度,R2代表拟合的相似度。当油基钻井液的浓度加量达到20%时,化学凝胶的强度为1.8 MPa,及加入增强剂之前的强度,实验结果证明,油基钻井液对化学凝胶堵剂的强度影响有限。

图4 油基钻井液加量对凝胶体系强度的影响

4 现场应用

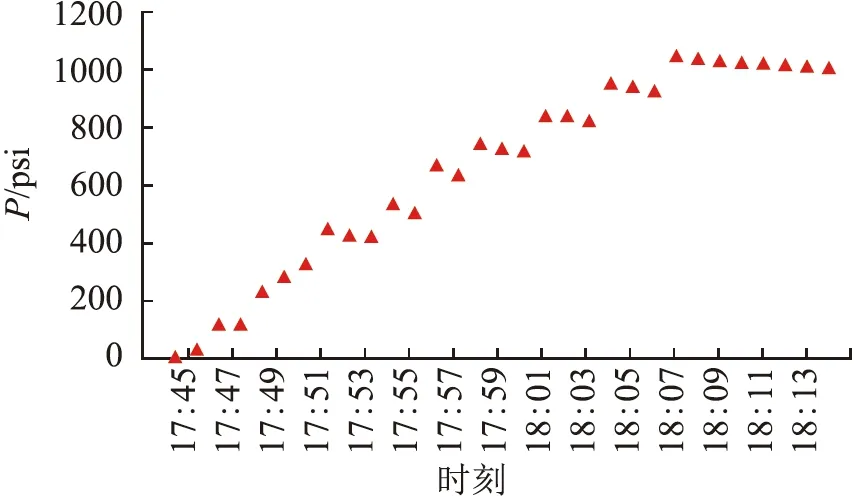

焦页198-1HF 井钻至井深3233.37 m 发生失返性漏失,截至12 月15 日8:00,共发生8 次漏失,水泥浆堵漏4 次,桥浆堵漏4 次,速封堵漏1 次,均没有取得较好的封堵效果。研究决定使用油基钻井液用凝胶堵漏剂。采用间歇性承压方式,间歇性提升压力,规律性稳压;当压力提升到目标压力的三分之一时,以0.5 MPa 为单位,每次提升压力0.5 MPa,稳压30 min,如果压力没有降低,继续提升0.5 MPa;如果稳压失败,压力降低了,提升到上次开始稳压时的压力继续稳压,反复3 次,如果稳住了继续提升0.5 MPa。图5 是现场阶梯式试压图,压力每次提升0.689 MPa 观察压力变化。当测试压力达到6.89 MPa 时,稳压10 min,完全满足后续施工需求。证明本次现场应用十分成功。

图5 焦页198-1HF 井现场承压图

5 结论

1.通过环氧树脂和二氧化硅的交联反应,制备了一种结合剂,该结合剂具有很强的交联作用,可以吸附几种无机矿物,在一定温度下形成一种高强度的可以抗油基钻井液污染的凝胶堵漏剂。

2.室内实验显示凝胶体系和油基钻井液具有很好的相容性,凝胶体系流变性可以满足现场施工。凝胶体系成胶前后不会破坏油基钻井液的性能,同时油基钻井液体系也不会破坏油基钻井液凝胶堵漏体系的性能。

3.凝胶体系的密度可调,强度可调,成胶时间可调,具有很好的应用效果。现场应用十分成功,有望进一步推广。