冬枣自动包装生产线设计

朱金达,刘庆磊,郑帅杰,阎宁 ,牛虎利,邓飞

1.河北科技大学机械工程学院(石家庄 050018);2.中国电子信息产业集团有限公司(石家庄 050018)

冬枣是常见的一种水果,随着对其营养价值的发掘,冬枣越来越受人们欢迎。人们对膳食结构的调整和饮食习惯的改变,促进了食品加工业的快速发展,增加了对高品质的包装机械和食品加工机械的需求[1]。目前,我国大部分果农是以手工的方式对水果进行大小分类,效率低下,劳动强度大,不能满足现代化农业生产的需要[2]。冬枣生产中非常重要的环节就是保鲜包装,如今冬枣的加工企业人工地分选、称重、包装,存在包装效率低、劳动强度大、卫生安全隐患等问题,严重影响了企业的生产效率。为此,有必要设计一条冬枣自动包装生产线,完成冬枣的输送、坏果剔除、分级分拣、称重、打包等工序。

关于类似食品包装机械的设计,侯志利等[3]提出了一种可控连杆手指式纸箱封箱机的设计,通过可控连杆手指机构中输出轨迹的可控,完成不同规格纸箱摇盖的折合和夹紧。刘丹丹等[4]设计开发了一种基于图像处理的果蔬按大小分等及包装的自动化生产线,

采用了滚筒传输带输送,通过图像处理技术完成果蔬的大小分级包装。韩芮等[5]设计可再封袋集合包装生产线,采用差距输送消除多袋重叠的问题,计算生产线节拍,合理规划工序时间,实现可再封袋的合流、装袋、贴标和堆码等功能。借鉴现有包装设备与类似生产线[6-8]设计,设计一款针对冬枣的自动包装生产线,实现冬枣分拣到包装,减少人工参与,实现机械化与自动化[9-10]。

1 冬枣自动包装生产线设计

1.1 设计要求

冬枣自动包装生产线在保证分级分拣的前提下,能够实现冬枣的称重,连续地完成冬枣包装;包装生产线应操作简单、移动方便、稳定性好;能够实现不同质量包装箱的包装;能够充分借鉴现有包装生产线;实现自动化冬枣包装自动化,减轻劳动强度,能有效提高生产效率。冬枣的密度基本相同,按大小对冬枣进行分级分选是合理的方式;生产能力1~2箱/min(7.5 kg/箱);生产动力来源电力。

1.2 总体布局

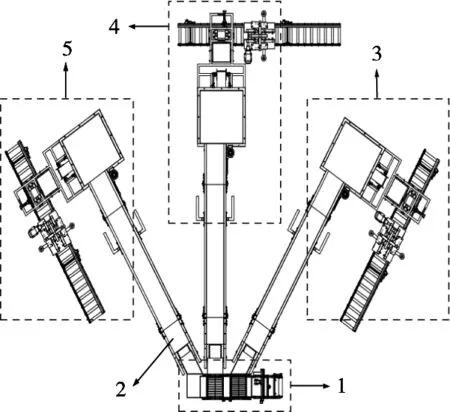

冬枣自动包装生产线采用分段柔性直线型生产线的布局方式,以分级分选、分段包装为设计理念。分选分拣为主线,三条包装线为支线,三种不同规格的冬枣占用三条相同的包装线,其中第一规格冬枣线包装生产线的冬枣直径在0~26 mm,这条支线的布局形式呈U型,第二规格冬枣包装线包装生产线的冬枣直径在27~33 mm,该支线的布局形式呈L型,第三规格冬枣包装线包装生产线的冬枣直径在33 mm以上,该支线的布局形式呈U型。生产线总体布局如图1所示。

图1 生产线总体布局图

1.3 工艺流程

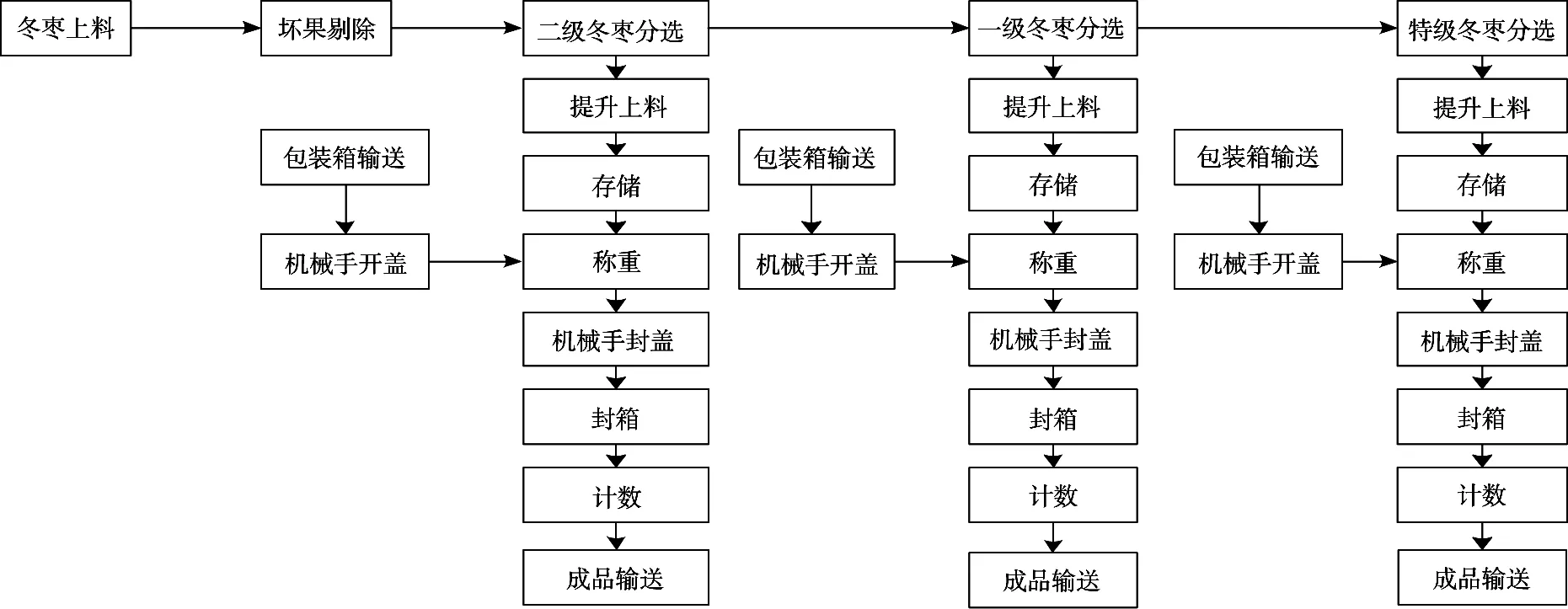

因每批冬枣的3个等级的数量不同,需增加冬枣的储料装置,以便合理设计生产节拍。冬枣自动包装生产中,工艺流程主要包括分拣、包装两大部分。首先人工上料,冬枣通过输送带传送至坏果剔除装置,对坏果进行剔除。随后进入分级分选工位。冬枣分选之后进行储料装、称重、包装与计数,完成冬枣的自动包装过程。具体工艺流程见图2。

图2 工艺路线图

1.4 分级分拣生产线

分级分拣生产线主要由输送料机构、坏果剔除机构和分级分选机构组成,结构如图3所示。此段生产线主要完成对冬枣的输送,对工人采摘时未能剔除的外形不符合要求的冬枣予以剔除。分拣采用PVC输送带,V带体弹性较好,使用过程中不易变形;使用优质全棉、尼龙等作带芯,用无污染的纯天然橡胶配合剂制成白色或淡色,无异味污染,不影响食品卫生;分拣过程中对冬枣损伤较小。冬枣从左边进入分拣机构,在输送带的携带下自左向右运动,相邻输送带间的距离就是该等级下冬枣的分拣尺寸极值。

图3 分级分选生产线

图4为坏果剔除机构。工作原理:工业摄像机1对正在运输的冬枣进行拍照检测,机器视觉系统对照片进行数据处理,识别出外形不符合要求的冬枣,而后将该冬枣的位置信息传输给X轴工作台2和Y轴工作台3,XY轴工作台移动到相应位置后,气缸4通过曲柄连杆机构推动夹板5将不符合要求的冬枣夹起,然后XY工作台继续工作,将夹板移动到废料框6上方,这时气缸4反向推动夹板5,将不符合要求的冬枣落入废料框6。

图4 坏果剔除机构

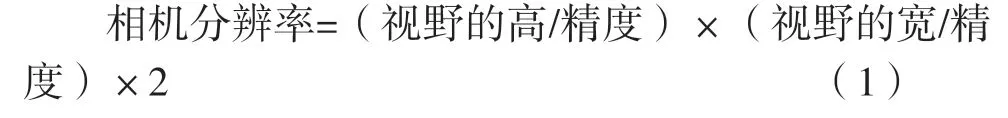

工业相机为坏果剔除装置的关键部件,相机和镜头的选型关系着剔除效果,因此对相机与镜头进行计算与选型。

输送机的宽度为400 mm,因此检测视野的宽度为400 mm;根据机构的设备空间布局,检测高度最大为300 mm。取检测精度为0.3。

将数据带入上述公式,即:

根据冬枣的检测要求,以及上述对分辨率和帧率的限制,选择AI-SU500M相机。

镜头的焦距:

式中:h为相机靶面边长,mm;H为拍摄视野的范围边长,mm;WD为工作距离,mm。

则焦距f=(h×WD)/H=6.75 mm。就近选择焦距8 mm,则镜头型号选择LB0828-10M,相机与镜头参数见表1。

表1 相机与镜头参数

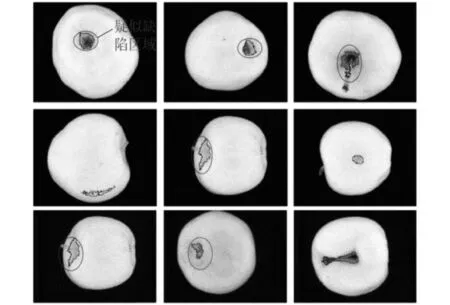

通过已经选好AI-SU500M相机与镜头LB0828-10M对冬枣外形进行图像采集,经数据分析,形成如图5所示的图样,满足设计要求。根据不同的生产要求,能够设置不同的缺陷大小阀值,实现对不同等级冬枣的分拣需求。

图5 缺陷检测示意图

1.5 冬枣包装生产线

冬枣包装采用泡沫箱,此段生产线主要完成对冬枣的装箱、称重与封箱等功能,主要由提升机、储料机构、包装箱供送和称量机构、封箱机构和输送与计数机构等组成。包装生产线如图6所示。提升机通过电机和输送带将分拣后的冬枣提升至料仓,提升高度为1.9 m,输送带速度为0.9 m/s。提升机上方添加挡板,具有一定的防尘效果,采用橡胶输送带防止伤果,提升机两端水平位置有张紧设置,转弯处有导向轮固定皮带。工作流程:包装箱供送到称重机构,称重机构先由两端气缸夹紧泡沫箱,顶端气缸将箱盖吸起,料仓盖开启,冬枣落下,达到重量传感器达到设定质量后[11-13],关闭料仓盖,停止落料,顶端气缸将箱盖合上;包装箱进入横向自动胶带封口机,电机带动主动轴转动,主动轴带动主动滚子转动,主动滚子带动输送带转动,输送带将泡沫箱带到导向压紧板下面,沿着压紧板进入两机芯之间,泡沫箱沿输送带向前平移,机芯工作完成封口工作;通过计数器进行计数,人工码垛。

图6 包装生产线

此段生产线为柔性生产线,储料机构目的是为了增加生产线整体的稳定性和安全性,当生产线上某台设备发生故障时,不会立刻影响其余设备的正常工作[14],储料机构如图7所示。其中料仓是储料机构中的关键部件,根据使用泡沫箱的体积0.02 m3,设计的料仓体积要大于此体积。为了节省动力和资源,料仓采用斜斗式设计,以便于物料流出。取料仓外壁尺寸为1000 mm×1000 mm×1000 mm,材料为304不锈钢。

料仓打开后的等待时间为2 s,则冬枣流量:

每个冬枣质量约为20 g,3.75 kg冬枣大约有188个,则:

试取出口截面0.2 m×0.2 m,单个冬枣的平均直径为30 mm,平均最大截面积为0.0007 m2,则截面冬枣数量最大为:

将冬枣看作一个整体,冬枣与铁板之间的摩擦忽略不计,则出口行程:

仓门通过气缸驱动,进行水平上的往复运动,其运动形式如图8所示。打开仓门时,气缸推动C使其沿直线CA达到C′位置,使B点绕轴点A进行顺时针旋转85°达到B′,仓门打开;仓门关闭时,气缸回拉,C′点沿直线AC平移至C点,B′点绕轴点A逆时针旋转85°到B点。至此,一个完整的开关门动作结束。

图8 仓门动作示意图

取AB=100 mm,BC=200 mm。计算得AC=170 mm,CC′=70 mm。

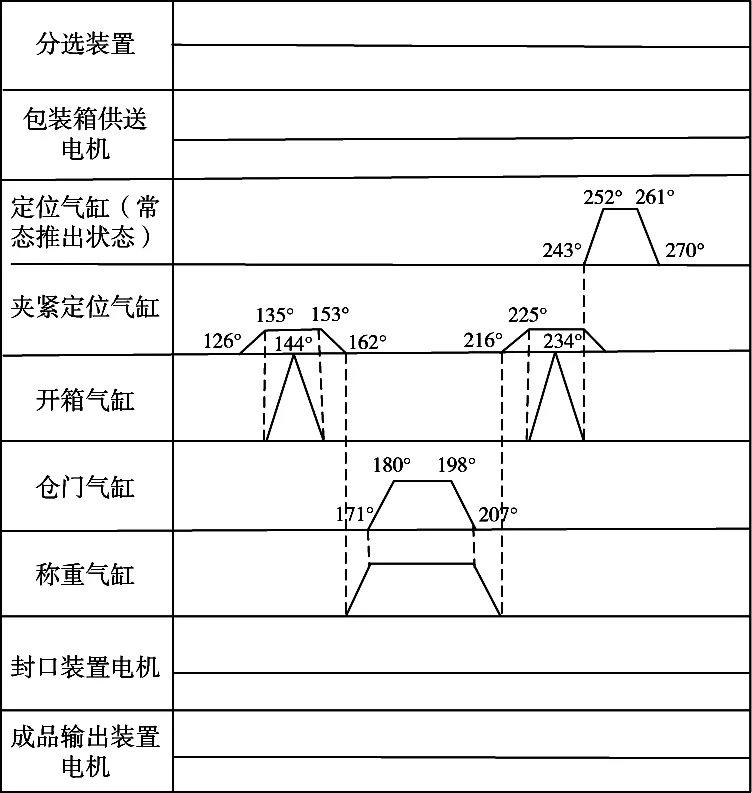

2 生产线时间同步化设计

在冬枣自动包装生产线中,所生产两箱封口的冬枣之间的时间间隔是一个工作循环。由基本工艺时间Tk和辅助时间Tf组成自动机的工作循环时间Tp,对于任何执行机构的运动循环,辅助时间进而可划成为等待时间To和空行程时间Td两个部分:

生产线的理论生产率:

由式(10)和(11)可知,减少自动机械的辅助时间Tk、Td和To能够提高自动机械的理论生产率,Td与执行机构的运动规律有关;Tk与工艺流程中的工艺参数有关,能够通过高速平稳的运动来缩短;通过设计合理的循环图可以减少等待时间To。冬枣分拣自动包装机各执行机构运动同步化设计如图9所示。经计算,包装效率为40 s/箱,极大地提高了冬枣的包装效率[15]。

图9 自动包装机各执行机构运动同步化设计

3 结语

针对冬枣分拣机械化程度低、分拣效率低,人工分拣存在安全、卫生等问题,提出了分级分拣、分段打包的设计理念;设计的冬枣自动包装生产线实现了冬枣的坏果剔除、自动分拣和自动包装功能。通过对相机测试结果验证与生产节拍计算可知设计方案可行,今后可通过样机制作实现冬枣自动包装生产线的产业化应用。