低温精馏模拟平台的分析

张 召 张梅梅 朱伟平 贾启明 龚领会

(1 航天低温推进剂技术国家重点实验室,中国科学院理化技术研究所 北京 100190)

(2 中国科学院大学 北京 100049)

1 引 言

大型低温制冷系统是能源利用和前沿科技研究等领域的关键支撑技术[1-2]。尤其是随着高能物理研究的不断发展,如粒子加速器[3-4]、大型粒子对撞机[5]和托克马克[6-7]等大科学装置的建设,对大型低温制冷系统的需求越来越多。通常大型低温制冷系统只提供单一冷源,满足对冷量的需求。

然而对于一些特定场合,如低温精馏等,对大型低温制冷系统提出了更为复杂的要求[8-9]。在低温精馏系统当中,大型低温制冷系统需要提供3 个方面的功能,一为精馏系统的冷凝器提供冷源;二为冷屏提供冷量,使整个精馏系统都处于低温环境中,减少热辐射对精馏系统的影响;三为精馏系统的再沸器提供加热量,起到回收冷量的目的,提高低温系统的能量效率。目前,对于多流程的大型低温系统,由于流程的复杂性以及研制和运行的成本问题,国内外相关研究非常少。

大型低温制冷系统的功耗往往是巨大的,这是因为,一方面大型低温系统的制冷温度极低,最小理论输入功需要很大,另一方面应用场合需要较大的制冷量。因此,对于一套长期稳定运行的大型低温制冷系统,提高1%的能量效率对于减少能耗也有着非常显著的好处。(即有用功)分析[10-11]是许多制冷系统进行能量分析的重要工具,在大型低温制冷系统,包括氦低温制冷机、液化器和气体分离系统中,基于分析的相关文献非常多。对低温系统进行分析对了解和改善系统性能有着非常重要的作用。Remeljej 对4种液化天然气(LNG)系统进行了分析[12],比较出最小损的流程,并且提出了增加额外一级压缩级来提高系统效率的方法。Ham 等利用分析的方法对两种低温空分系统进行了评估,得到了三塔式比双塔式损减少12%,并且近一半的损来自压缩机的冷却器[13]。Thomas 等在氦液化器的设计中应用分析的方法[14-15],利用Grassmann 图清晰地展示出系统的流,并模拟了多个参数对效率的影响。

本研究针对一套现有的低温精馏模拟平台,利用Aspen Hysys 建立仿真平台,并利用分析模型对仿真结果进行分析,为后续多流程大型低温系统改善性能和优化设计提供依据。

2 低温精馏模拟平台的工作原理

图1 是低温精馏模拟平台的工作原理图,整个系统可分为室温部分、制冷机冷箱和实验冷箱3 个部分,其中室温部分包括压缩机、两台室温加热器和室温阀;制冷机冷箱包括两台预冷换热器和透平膨胀机,为实验冷箱提供冷量;实验冷箱包括模拟冷凝器、再沸器、冷屏的负载以及预冷换热器和兑温换热器,用于测试各股流体的性能。

低温精馏模拟平台在逆布雷顿循环制冷系统基础上改造而来,相比逆布雷顿制冷系统,有以下特点:

(1) 从一级换热器和二级换热器之间(图1 中点2 处)引出一股近80 K 的高压冷流至实验冷箱,被进一步预冷之后,在点10 处分为两股,一股为冷屏流(点22—25),经模拟冷屏负载后出实验冷箱;另一股为再沸器加热流(点11—14);

图1 系统的流程原理图A.压缩机;B.一级换热器;C.二级换热器;D.透平膨胀机;E.模拟冷凝器负载;F.模拟再沸器;G.预冷换热器;H.模拟冷屏负载;I.兑温加热器;J 室温加热器1;K.室温加热器2。Fig.1 Schematic diagram of cryogenic distillation simulation platform

(2) 透平膨胀机后的冷流进入实验冷箱后,首先进入模拟冷凝器,这一股冷流(点5—6)为冷凝器流。从点6 后引出一股低温低压的冷流,即再沸器冷源流(点17—21),作为模拟再沸器的冷源;

(3) 冷屏流为模拟冷屏负载提供冷量后出实验冷箱,再沸器加热流则用以回收再沸器冷源流的冷量,再汇入冷凝器流。

此低温实验平台设计的好处是,利用制冷系统自身的冷流作为模拟再沸器的冷源,不需要额外的冷源;将冷屏流和再沸器冷源流引出实验冷箱,并使用室温加热器进行复温,可准确测量流路的质量流量,用以计算再沸器加热流回收的冷量;利用相应的控制阀分别对各股流进行流量控制,便于系统的调控。

3 低温精馏模拟平台的分析模型

3.1 条件假设[15]

(1)假设整个系统处于稳定运行状态;

(2)压缩机效率和透平膨胀机效率不随温度、压力、质量流量的变化而变化;

(3)换热器的换热系数不随温度、压力、质量流量的变化而变化;

(4)忽略各换热器和低温传输管线的漏热。

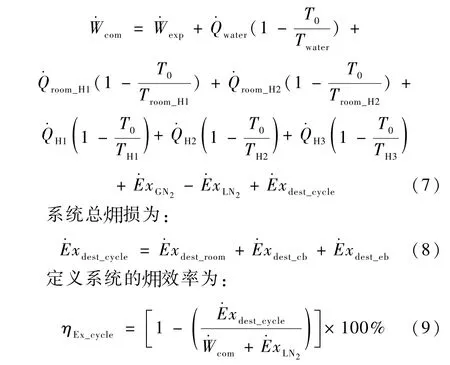

将整个系统分为室温部分、制冷机冷箱部分和实验冷箱部分3 个控制体,将式和分别应用于这3 个控制体组成的系统,则有:

式中:下标com 为压缩机,water 为水冷却器,room_H1 为室温换热器1,room_H1 为室温换热器2,dest_room 为室温部分产生的损失,1、8、19、23 分别表示流程中对应各点。

式中:下标exp 为透平膨胀机,dest_cb 为制冷机冷箱的损失,LN2和GN2分别为液氮和氮气,1、5、8、9、16 分别表示流程中对应各点。

式中:下标H1 为模拟冷凝器,H2 为模拟冷屏,H3 为兑温加热器,dest_eb 为实验冷箱的损失。

联立式可得:

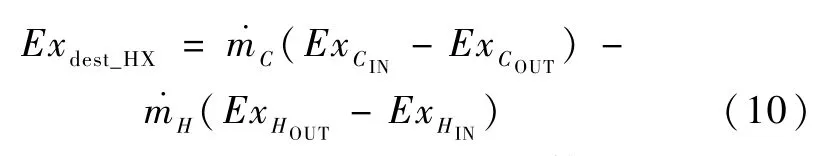

将式应用于各部件,如压缩机、透平膨胀机、换热器中,可推导出各部件的效率,其中换热器的损是因为低温向高温换热导致的。其损为:

式中:下标C、H分别表示冷热流体,Cin、Cout分别表示流入流出换热器的冷流体,Hin、Hout分别表示流入流出换热器的热流体。

4 仿真结果分析

通过Aspen Hysys 仿真软件搭建精馏模拟平台仿真流程,并对两种工况进行仿真计算,表1 列了两种工况下,模拟冷凝器、模拟再沸器和模拟冷屏的负载。

表1 两种工况下的负载Table 1 Loads under two working conditions

图2 各控制体效率Fig.2 Exergy efficiency of each control body

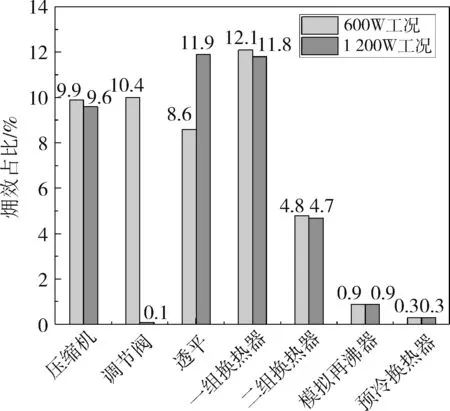

图3 主要部件的损占比图Fig.3 Exergy loss percentage chart of main components

在两种工况下,除调节阀外,压缩机、透平膨胀机、一级换热器和二级换热器的损占比较大,而处于实验冷箱的两个较低温的换热器,损占比较小,因此对压缩机、透平膨胀机和一级二级换热器进行优化设计,进一步各部件的效率,将有利于整个低温系统的效率。

图4 其它损占比图Fig.4 Other exergy loss percentage chart

实际低温精馏模拟平台中,室温加热器1 和室温加热器2 使低温气体复温至室温,从而测量流路的流量,从分析的结果看,两股流路不复温,在低温下测量将提高系统整体5.0%—5.6%的效率。

5 结 论

(3)对流程进行优化设计,采用在低温下测流量的方式,避免复温产生的损可提高5% 以上的效率。