31051综采面瓦斯综合治理技术应用

程立华

(同煤集团忻州窑矿,山西 大同 037000)

我国井工矿井采深每年以10~20 m 的速度向深部延伸[1-2]。随着井工煤矿采深增加,煤层原始瓦斯含量逐步增高,造成工作面绝对瓦斯涌出量增高;另因工作面多采用U 型通风,对瓦斯治理多采用风排瓦斯治理方案,导致回风隅角易存在瓦斯聚积。此外,矿井采空区顶板管理现阶段多采用直接垮落法,上覆岩层从上到下依次为弯曲下沉带、裂隙带以及垮落带,在裂隙带内发育有纵横交错的裂隙[3-5],裂隙内存在瓦斯聚积,在工作面顶板来压期间,易造成大量瓦斯涌出,给工作面安全生产带来威胁。因此,以王庄煤矿31051 综采工作面瓦斯抽采为例,对采空区顶板裂隙带及工作面回风隅角瓦斯进行抽采设计,通过针对性抽采措施实现瓦斯有效治理,保障工作面安全生产。

1 工作面概况

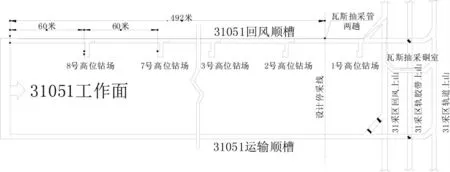

王庄煤矿31051 工作面位于31 采区中部,工作面走向可采长度492 m,倾向长度183 m,平均埋深651~683 m,主采3 号煤层,均厚4.3 m,煤层倾角8°~15°,工作面下部为31051 运输顺槽,上部为31051 回风顺槽,北邻31071 已采工作面,南邻31031 未采工作面,东邻矿井井田边界,西邻31 采区三条上山(轨道运输上山、胶带运输上山、回风上山)。31051 工作面原始瓦斯含量4.38 m3/t,可解析瓦斯含量1.76 m3/t,工作面为全负压U 型通风。

2 瓦斯抽采系统布置方案设计

根据31051 工作面原始瓦斯含量、可解析瓦斯含量及全负压风量情况,设计采用高位钻孔顶板裂隙带抽采+回风隅角埋管抽采方案进行瓦斯综合治理。31051 综采面平面布置及抽采系统布置见图1。

图1 31051 综采面平面布置及抽采系统布置

3.1 抽采管路布置

31051 工作面瓦斯抽采管路均布置于31051工作面回风顺槽内,共布置2 趟抽采管路,管路直径为400 mm,材质为镀锌螺旋焊接钢管,一趟用于顶板裂隙带高位钻孔瓦斯抽采,一趟用于工作面上隅角埋管抽采。管路系统布置设计如下:

(1)高位钻孔抽采管路布置:自31 采区瓦斯抽采硐室2 号瓦斯抽采泵(抽采负压15 kPa)接出,管路经31 采区回风上山进入31051 回风顺槽,管路末端在31051 回风顺槽8 号高位钻场口处。该管路铺设途中,需在每个高位钻场口处安设一个三通,并在三通出口转接一个不少于7 孔的集流器,用于连接高位钻场内的抽采软管。

(2)回风隅角抽采管路布置:自31 采区瓦斯抽采硐室3 号瓦斯抽采泵(抽采负压10 kPa)接出,管路经31 采区回风上山进入31051 回风顺槽,管路末端在31051 切巷向外10~20 m处,管路末端连接一个特制集流器,集流器上有4 个外径为150 mm 且含截止阀的软管连接口,通过软管连接口,采用4 根Φ150 mm 的瓦斯抽采软管延接至工作面上切口,用于工作面上隅角瓦斯抽采。

(3)管路放水器设置:两趟抽采管路均要求在巷道低洼处安装一个负压放水器,用于管路积水的收集及排放。

(4)管路吊挂要求:在31051 回风顺槽巷道北帮每隔3 m 施工一根抽采管路专用吊挂锚杆,采用直径为12 mm 的钢丝绳吊挂,吊挂钢丝绳穿过一根内径为14 mm、厚度为3 mm、长度为800 mm 的黑皮软管,用于钢丝绳与抽采管路接触面间的衬垫,每根吊挂钢丝绳采用2 个绳卡固定,吊挂点间距为3 m。

3.2 顶板裂隙带高位钻孔抽采方案设计

高位钻场的作用主要是为高位钻孔施工提供作业空间和满足高位钻孔的施工层位条件,同时作为后期顶板裂隙带瓦斯集中抽采的作业场所。31051 回风顺槽共设计8 个高位钻场,钻场间距为60 m,钻场位置为回风顺槽北帮(工作面侧),钻场开口即按+15°施工,断面宽×高=3 m×3 m,施工至钻场底板距离煤层顶板2 m 位置时施工坡度变更为0°,开始施工钻场平台,平台深度5 m,宽度4.5 m,高度3.2 m。

(1)高位钻孔参数设计

高位钻孔施工位置为各个高位钻场内,开孔位置均为钻场平台东帮(对应回采工作面方向),每个高位钻场内设计7 个钻孔,开孔位置间距均为0.8 m。钻孔设计深度按垂直投影均为100 m,终孔间距按水平投影均为4 m,7 个钻孔按施工方位呈扇形布置,靠近回风顺槽侧的1 号钻孔终孔距离回风顺槽的水平投影距离设计为8 m(防止回风顺槽裂隙漏风)。根据王庄煤矿煤层厚度、上覆岩层性质计算垮落带高度为10.5 m,裂隙带高度为14.5 m,钻孔终孔位置均布置在预计回采垮落后的顶板裂隙带内。钻孔倾角按照工作面走向倾角需进行统一调整,下表中钻孔倾角为工作面走向倾角按0°计算时的设计。钻孔设计具体参数见表1,钻孔平面布置见图2,钻孔剖面及开启控制见图3。

图2 高位钻孔设计平面布置

表1 31051 工作面裂隙带高位钻孔施工参数设计

根据31051 工作面初采顶板垮落经验,初采期间顶板垮落步距为15 m,顶板裂隙带内的高位钻孔只有在顶板垮落后才会发挥作用,故在距离初采工作面最近的8 号高位钻场内施工顶板裂隙带高位钻孔时,将8 号钻场内的所有高位钻孔按设计孔深减少30 m,同时倾角增大5°(见图3),可保证高效抽采的同时又避免了钻孔工程量的浪费。

(2)顶板裂隙带高位钻孔抽采方案

高位钻场内钻孔全部施工完毕后,采用Φ75 mm 的抽采软管将各个钻孔分别连接至钻场口处的集流器上,并在集流器上进行对应编号管理,抽采软管连接完毕后可将高位钻场在钻场口密闭。工作面开始回采后,初采至直接顶大面积垮落后,开启8 号钻场内的所有高位钻孔进行顶板裂隙带瓦斯抽采,回采25 m 后,开启7 号钻场内的所有钻孔,同时关闭8 号钻场内所有钻孔,回采85 m 后开启6 号钻场内所有钻孔,同时关闭7 号钻场内的所有钻孔,依次向外循环开启、关闭,循环间距60 m,保证对顶板裂隙带瓦斯实现连续抽采。钻场内钻孔开启、关闭控制方案见图3。

图3 高位钻孔剖面及钻孔开启控制

3.3 工作面回风隅角埋管抽采方案

工作面回采期间,因回风隅角顶板受煤体支撑未及时垮落形成空区,工作面上行通风易在该空区聚积瓦斯,为避免该空区瓦斯大量聚积并溢出造成瓦斯超限,回采期间需及时采取垛煤袋法将回风隅角空区隔离,并埋管抽采回风隅角瓦斯,埋管及抽采方案如下:

(1)回风隅角埋管方案:从回风顺槽瓦斯抽采管上接出的4 根瓦斯抽采软管末端距离工作面回风隅角分别为5 m、7.5 m、10 m、12.5 m,采用迎头1 根接通上隅角所埋管路,回风隅角埋管管路采用Φ150 mm 的钢管,钢管长度2.5 m,每3 根钢管接一根特制钢管,特制钢管中部加工有一根竖管,竖管为打孔花管,竖管高度掉入煤或矸石堵塞竖管,埋管靠巷帮底板放置,竖管采用铁丝固定至巷帮。

(2)抽采方案:工作面回采期间,及时将回风隅角空区采用垛煤袋方式隔离,并开启接通埋管的抽采软管(距上隅角5 m 处管路),其余三根抽采软管关闭备用。工作面每回采2.5 m,将埋管向外延接,并将埋管接口接至距回风隅角7.5 m 处管路,并将原5 m 处抽采软管向外撤,依次向外循环,直至埋管接口接至距回风隅角12.5 m 处抽采软管后,将回风顺槽瓦斯抽采管向外拆除10 m,实现所有软管外移,如此向外循环实施埋管抽采。

表2 31051 工作面7日瓦斯涌出量检测及计算结果

3 工作面瓦斯抽采量统计

经顶板裂隙带高位钻孔及回风隅角埋管联合抽采,31051 工作面未发生回风隅角瓦斯超限现象,风排瓦斯量符合要求,实现了工作面正常生产。作者统计了生产期间7日产量、顶板裂隙带高位钻孔瓦斯抽采量、回风隅角埋管瓦斯抽采量,并根据统计结果对相对瓦斯涌出量、绝对瓦斯涌出量、风排瓦斯量进行了计算。统计及计算结果见表2。

从表2可以看出,采用瓦斯综合治理措施后,在平均日产量7 990.9 t 情况下,工作面绝对瓦斯涌出量平均值为9.1 m3/min,通过顶板裂隙带高位钻孔抽采出瓦斯纯量平均值为4.37 m3/min,通过回风隅角埋管抽采出瓦斯纯量平均值为2.45 m3/min,风排瓦斯量平均值为3.58 m3/min,风排瓦斯量有效降至5 m3/min 以下。

4 结语

通过对王庄煤矿31051 工作面采取顶板裂隙带高位钻孔抽采及上隅角埋管抽采的瓦斯综合治理方式,有效解决31051 工作面因绝对瓦斯涌出量较高导致的回风隅角瓦斯浓度超限及风排瓦斯量超过相关规定的问题,将风排瓦斯量有效降至5 m3/min 以下,未发生过回风隅角瓦斯超限事故,实现了瓦斯有效治理,保障工作面安全生产。