可溶桥塞室内试验及匹配性工艺

易建国,邓 波,张克成,高凤垒,刘 严

(四川省威沃敦化工有限公司,四川广汉 618300)

可溶桥塞作为页岩气分段压裂改造的主体工具,在北美超过85%的页岩气井中使用[1-2],而国内页岩气井则全部采用桥塞工具进行压裂施工改造。相比较速钻桥塞、大通径桥塞,可溶桥塞在压后一定时间内,桥塞本体和胶筒等自行溶解,可实现套管全通径生产,具有综合成本低、投产时间短、降低作业风险及可实现二次改造的优点[3]。

目前,可溶桥塞现场工艺一般是根据压裂酸化设计方案提供的井况参数,进行桥塞匹配选型,往往是一口井只使用一种型号。但在实际施工过程中,井筒温度、施工液体矿化度都会发生变化,导致在施工过程中,尤其是施工后期,桥塞型号与井况参数不相匹配,再加上为了加快生产周期,施工完后没有进行足够的闷井作业,直接进行连油钻塞,导致可溶桥塞没有足够的溶解时间,从而加大了连油钻塞时间,反而增加了生产周期。因此,可溶桥塞的溶解情况良好与否,直接影响了连油通井钻塞作业时间、页岩气投产周期。为进一步加快连油通井钻塞作业时间,缩短投产周期,通过可溶桥塞室内溶解试验研究,优化现场施工工艺,对加快页岩气投入生产具有重大意义。

1 可溶桥塞室内试验

目前,页岩气井按施工液体可分为清水井及返排液井,按井筒温度可大致分为90 ℃井及60 ℃井,以KCl 质量分数为0.1%的液体为清水,KCL 质量分数为2%的液体为返排液,现有桥塞的规格型号见表1。

开展表1 中2 种类型桥塞本体、2 种类型胶筒溶解试验,以期为后续现场桥塞施工工艺优化提供理论支撑。

1.1 可溶金属溶解试验

可溶性桥塞主要由可溶性材料加工、制作而成,可溶性材料是一种在特定环境中,通过物理化学反应或生物同化作用在一定时间内可实现自行降解、甚至完全消失的多相复合材料[4-5],主要包括可溶性金属材料和可溶性高分子材料两类[6],其溶解速率受盐度和温度影响较大[7-10]。可溶桥塞的金属部分以镁合金为主,镁合金可溶性桥塞是通过局部电化学腐蚀实现可溶,主要包括阳级和阴极反应法,其反应式为

分别对适应于清水的可溶金属材料A 及适应于返排液的可溶金属材料B 开展室内溶解试验。

将可溶金属材料A,可溶金属材料B 分别制作成20×Φ20 的样块,进行称重后,分别放入KCl 质量分数为0.1%、2%的水浴锅中浸泡,恒温90 ℃,如图1 所示。

图1 样块称重及浸泡

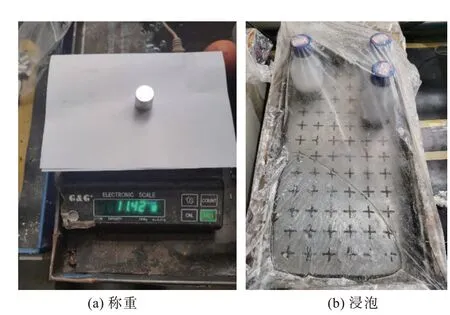

对样块浸泡溶解过程进行记录,对记录数据进行收集整理,其溶解曲线如图2 所示,样块溶解后状态如图3 所示。

图2 样块溶解曲线

图3 样块溶解后状态

从图2 可知,可溶金属材料A 在KCl 质量分数为0.1%的清水中,溶解速率为0.51 g/h,溶解速率较好;可溶金属材料A 在KCl 质量分数为2%的液体中,溶解速率为1.10 g/h,溶解速率快。可溶材料金属B 在KCl 质量分数0.1%的清水,溶解速率为0.10 g/h,溶解速率慢;在KCl 质量分数为2%的液体中,溶解速率为0.36 g/h,溶解速率较好。

从试验数据看,可溶材料金属A 不适合在高矿化度条件下,适合在清水条件下使用;可溶材料金属B 不适合在清水条件下使用,适合在高矿化度条件下使用。

1.2 可溶胶筒溶解试验

可溶胶筒主要由可降解高分子材料制成,在水环境下表现出较高的降解性,其单位体积内含有大量可水解的酯基。

模拟现场使用条件,对两种规格可溶胶筒进行浸泡溶解实验。将胶筒1 和胶筒2 进行称重后,放入水浴锅中,加入质量分数为1.5%的KCl 液体浸泡,分别恒温60、90 ℃,如图4 所示。

图4 胶筒称重浸泡

对胶筒浸泡溶解过程进行记录,对记录数据进行收集整理,胶筒的溶解时间曲线及溶解后状态如图5 所示。

从图5 可知,胶筒1 在90 ℃条件下,104 h 后完全溶解成碎渣,60 ℃条件下,155 h 完全溶解成碎;胶筒2 在90 ℃条件下,85 h 后完全溶解成碎渣,60 ℃条件下,100 h 完成溶解成碎渣。

图5 胶筒溶解情况

从试验数据可知,温度越低,胶筒溶解越慢。90 ℃条件下,胶筒2 比胶筒1 溶解速率更快,相差10 h 左右,但差值不大,考虑到胶筒2 在90 ℃条件下,密封性能不能保证。因此为避免影响胶筒的密封性能,在此温度条件下建议使用胶筒1;60 ℃条件下,胶筒2 比胶筒1 溶解速率更快,相差55 h,相差较大,且在60 ℃条件下,胶筒2 能够满足密封性能。因此为避免连油钻塞时间过长,可建议在此温度条件下选择胶筒2。

2 可溶桥塞现场施工工艺

根据可溶桥塞的室内溶解试验可知,水质的矿化度不同桥塞本体的溶解时间不同,井筒温度的不同,可溶胶筒的溶解时间不同。目前,可溶桥塞的施工工艺是根据现场压裂酸化设计确定的井况参数,如测井温度、现场液体矿化度,确定可溶桥塞使用的型号进行施工作业。但该种施工工艺没有考虑到现场施工水质时刻变化,且井筒温度随施工周期的变化会逐渐降低,这会导致后期连油钻塞时,通井钻磨效果差,加长了页岩气井投产周期。因此,为了顺利完成施工,且尽可能降低后续连油钻塞时间,需要优化现场施工工艺的匹配性。

2.1 现场施工工艺

从前文可知,影响可溶桥塞溶解的主要因素为水质的矿化度和井筒温度。为便于现场可溶桥塞的匹配,需对现场水质进行实时监控,根据水质的变化情况实时调整桥塞本体材料;同时,需要实时调整现场可溶胶筒型号,以匹配现场井温。

2.1.1 桥塞本体匹配工艺

为匹配现场水质变化,实时调整桥塞本体材料,需实时监控现场水质,一般采用氯根测量仪器或矿化度测量笔对现场水质进行测量,根据现场水质的具体情况实时调整桥塞本体材料。一般情况下,当矿化度在2 000×10-6左右,即清水液体时,采用可溶金属材料A 的桥塞本体,当矿化度在2 000×10-6以上,采用可溶金属材料B 的桥塞本体。

2.1.2 可溶胶筒匹配工艺

现场井温一般为固井时随测井底井温,但随着施工的进行,井深的减少,施工液体的冲刷,井温会逐渐降低。一般情况下,在施工的前三段使用与井底温度相匹配的可溶胶筒,随后更换为更低温的可溶胶筒。

2.2 现场试验及结果分析

现场选择同一平台,两口井分别以常用施工工艺和改进后的施工工艺进行施工,统计后期通井钻塞数据。以宁2X9H23-2 井和宁2X9H23-3 井为对比对象,其中宁2X9H23-2 井井温为102.8 ℃,现场水质矿化度在1 000×10-6~5 000×10-6;宁2X9H23-3井井温100.2 ℃,现场水质矿化度在1 000×10-6~5 000×10-6。

对宁2X9H23-2 井桥塞使用匹配工艺采用常规使用工艺,即根据现场井温采用匹配102.8 ℃的90 ℃可溶胶筒,采用匹配矿化度在2 000×10-6以上的可溶金属材料B 的桥塞本体进行施工,对该井后期通井钻塞时间进行统计,其平均钻塞时间为40 min。

对宁2X9H23-3 井桥塞使用匹配工艺采用改进后的施工工艺,即根据实时测得的矿化度调整桥塞本体材料,在前三段使用90 ℃胶筒,后续使用60 ℃胶筒,对该井后期通井钻塞时间进行统计,其平均钻塞时间为16 min。

通过对宁2X9H23 平台两口井的对比分析可知,改进后的桥塞施工工艺能有效改善后期连油通井钻塞效果,相较常规施工工艺,优化后的施工工艺钻塞时间缩短了一半多,对缩短页岩气投产周期具有重大意义。

3 结论

1)开展了两种常用可溶金属材料在不同矿化度条件下的溶解试验,明确了可溶金属材料A 适合在清水的环境下使用,可溶金属材料B 适合在高矿化度的环境下使用。

2)开展了两种常用可溶胶筒材料在不同温度条件下的溶解试验,明确了胶筒的溶解时间随温度的降低而增加,材料1 胶筒更适合90 ℃以上的井温,材料2 胶筒更适合60 ℃以上的井温。

3)根据室内试验结果提出来一种新的可溶桥塞施工工艺,并在宁2X9H23 平台开展了对比实验,现场使用结果表明,改进后的施工工艺相对于常规施工工艺能有效改善后期连油通井钻塞效果,对缩短页岩气投产周期具有重大意义。