巨厚坚硬顶板变形及垮落的动态演化特征研究

王宏伟邓代新姜耀东石瑞明杨国振章啸海

1.中国矿业大学(北京)力学与建筑工程学院,北京 100083;2.煤炭资源与安全开采国家重点实验室,北京 100083

巨厚顶板突然大范围破断来压是威胁煤矿安全生产的主要灾害之一,会对整个采场造成巨大的破坏,也是诱发冲击地压、煤与瓦斯突出等典型动力灾害的重要因素[1-4]。

采场上覆岩层变形失稳是顶板发生动力灾害的根源[5-8],对此学者们开展过不同角度的分析,并得到了大量的研究成果。钱鸣高等[9-10]建立了采场上覆岩层运动的“关键层”理论,给出了判别关键层的依据,并揭示了关键层的变形、破坏和破裂等规律;谢和平等[11]从能量的角度出发,指出能量突变在岩石或岩体变形破裂过程中起着根本作用;王家臣等[12]采用理论分析、室内实验和实测等方法,分析了深井超长工作面采场基本顶破断类型和支架阻力分布特征;杨胜利等[13]研究了煤层顶板破断与矸石滑动特征,揭示了不同煤层赋存和开采条件下煤壁破坏机理;蒋金泉等[14]发现破碎和迁移后的厚硬岩层之间发生明显的分离现象,岩层在工作面上方、开切眼上方和采空区中部上方形成三个明显的破裂带;姜福兴等[15]分析了采场上覆岩层垮落、运动规律,得出了大采高引起采空区顶板的失稳,岩体产生的铰接平衡状态发生变化,岩块滑落,诱发矿震;齐庆新等[16]通过数值模拟矿井顶部结构应力分布,进一步深化了对巨厚砾岩和大型顶板条件下相邻矿井煤层回采过程中冲击地压发生机理的认识;高明涛等[17]认为,通过制定合理的爆破方案对由砂岩组成的坚硬顶板进行有效的爆破卸压,可以减少冲击地压事故的发生。

义马煤业集团下辖的各大矿井均存在上覆巨厚坚硬岩层诱发动力灾害的问题。2011年11月3日,千秋矿21221 工作面附近顶板发生大面积垮落,发生一次冲击地压事故,造成重大伤亡。该事故的发生固然与工作面附近赋存的F16巨型逆冲断层关系密切[18-20],但该工作面上方赋存550 m 厚的坚硬砾岩同样给工作面的开采带来了巨大的下沉压力,也是诱发该事故的重要原因之一。巨厚坚硬岩层运动导致采场的矿山压力显现不同于普通采场环境[21-25],对巨厚坚硬岩层的运动特征及其失稳前后采动应力场的分布和发展,尚缺少深入研究。本文以千秋矿21221 工作面综合地质条件为工程背景,开展顶板岩层冲击倾向性的实验测定,采用相似模拟和数值分析方法,研究工作面回采过程中巨厚坚硬顶板运动特征,分析巨厚坚硬顶板垮落垂直位移动态演化规律,建立采动应力分布与顶板运移的关系,对类似地质条件下的动力灾害的防治具有一定的借鉴意义。

1 顶板冲击倾向性的实验测定

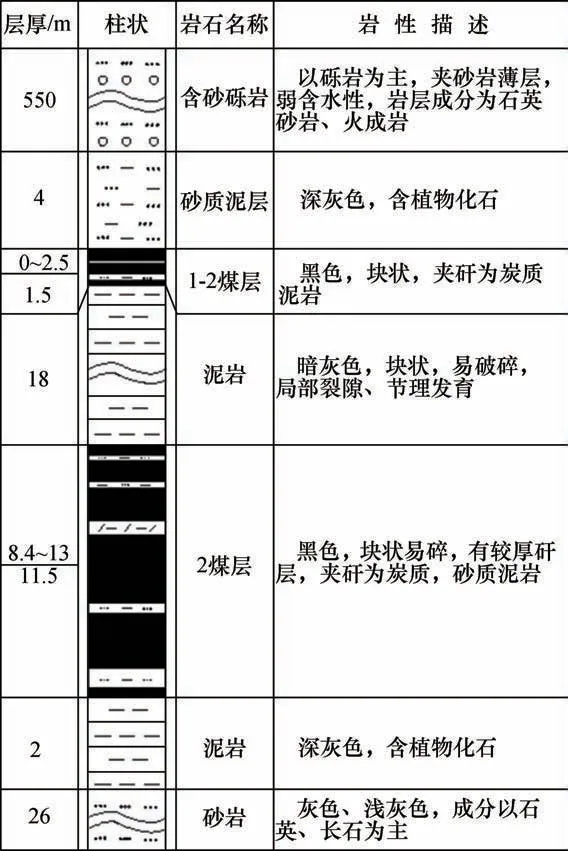

义马煤田千秋矿21221 工作面埋深为758.5 m,煤层平均倾角是10°,平均厚度为11.5 m。21221 工作面直接顶主要由泥岩构成,厚23.5 m;基本顶是一层巨厚坚硬岩层,主要由砾岩构成,厚550 m,单轴抗压强度45 MPa,是该矿区的典型特征。21221 工作面地质柱状图如图1所示。

图1 千秋矿21221 工作面地质柱状图Fig.1 Geological profile of mining face 21221 of Qianqiu Mine

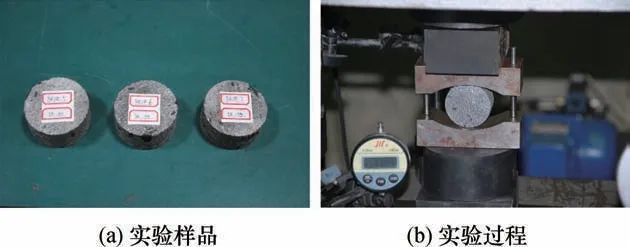

为对千秋矿21221 工作面顶板进行冲击倾向性鉴定,现场钻孔选取煤层上方顶板泥岩样品进行测定。采用巴西劈裂法对试件的单轴抗拉强度进行间接测定(图2)。

图2 岩层抗拉强度测定实验Fig.2 The experiment of rock stratum tensile strength

另外,开展了单轴压缩实验来测定试件的单轴抗压强度和弹性模量,21221 工作面顶板泥岩的物理力学参数测定结果见表1。根据中华人民共和国国家标准《GB/T 25217.1—2010 顶板岩层冲击倾向性分类及指数的测定方法》[26](表2)进行鉴定,得出21221 工作面顶板平均弯曲能量指数为26.04 kJ,属于II 类,为弱冲击倾向性。因此,21221 工作面顶板岩层具备发生冲击动力灾害的可能。

表1 顶板泥岩物理力学参数Tab.1 Physical-mechanics parameters of roof mudstone

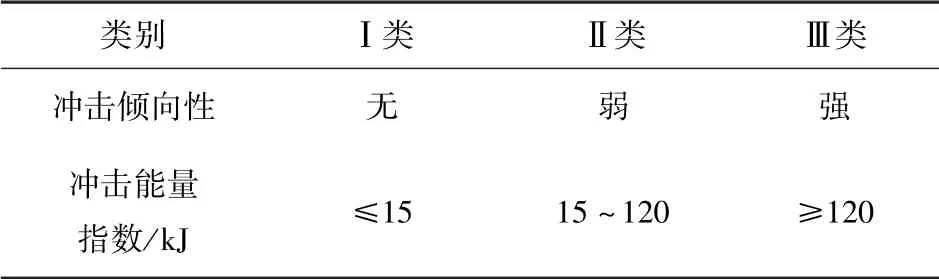

表2 顶板岩层冲击倾向性分类及指数Tab.2 The classification and index of bursting liability of roof stratum

2 巨厚坚硬顶板运移相似模拟实验

2.1 工程地质背景及相似模型的建立

依据千秋矿21221 工作面顶板岩层冲击倾向性鉴定结果,结合该工作面煤岩层地质资料的实际情况,建立工作面开采条件下巨厚坚硬顶板运移的相似模型。千秋矿21221 工作面岩层物理力学参数见表3。

表3 千秋矿21221 工作面岩层物理力学参数Tab.3 Physical-mechanics parameters of strata of mining face 21221of Qianqiu Mine

相似模拟实验系统由中国矿业大学(北京)矿山压力模拟实验台和荷载施加系统组成,实验台长×宽×高为150 cm×16 cm×102 cm。为使实验在空间上满足合理的相似定律,确定相似模拟实验中容重比为1.6∶1,几何相似比为100∶1,强度相似比为160∶1。

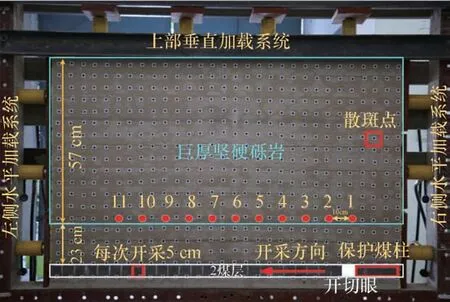

相似实验模型整体铺设高度为90 cm,其中底板细砂岩厚5 cm;2 煤层厚5 cm;顶板中泥岩厚18 cm,1-2 煤层厚1 cm,砂质泥岩厚4 cm,巨厚坚硬砾岩厚57 cm,剩余493 cm 厚的坚硬砾岩作为均布荷载,通过模型上部垂直液压千斤顶加载至模型顶部。模型中巨厚坚硬砾岩位于煤层垂直上方23 cm 处,如图3所示。

图3 巨厚坚硬顶板赋存的相似实验模型Fig.3 Similar experiment model under the existence of extra-thick hard roof

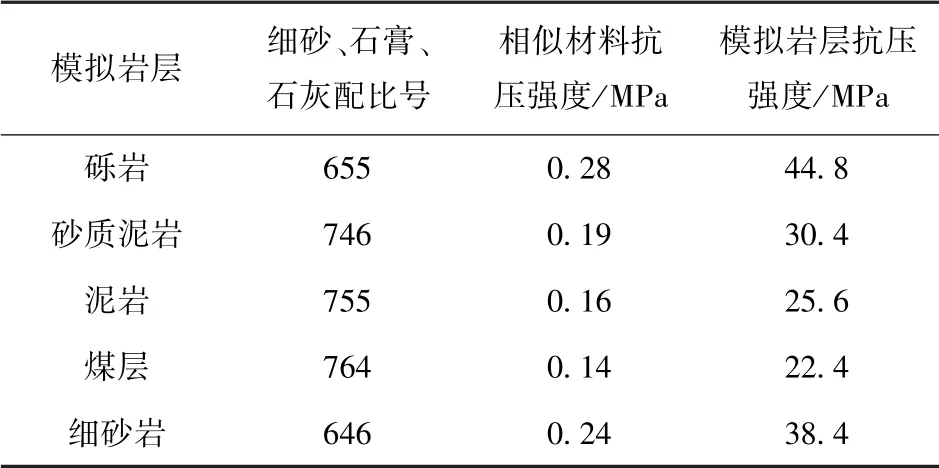

相似材料由不同配比的细砂、石膏和石灰混合组成(表4),从而制作满足实验要求的不同强度煤岩层。在模型中依照各个岩层的几何尺寸铺设相似材料,同时在各岩层间加适量云母粉,用以模拟顶板岩层间层理面。

表4 相似材料参数Tab.4 Parameters of similar materials

相似模拟实验模型左、右边界均设置水平应力边界条件模拟构造应力,底部限制垂直方向位移,顶部施加垂直应力,模拟上覆岩层自重应力。模型顶部加载为0.12 MPa,结合千秋矿21221 工作面地应力实测数据,最大主应力为水平应力,侧压系数为1.17,模型水平方向加载为0.14 MPa。

在巨厚坚硬砾岩中布置11 个应力监测点,编号为1—11,相邻应力监测点的水平间距为10 cm。模型表面全场布置散斑点,配合散斑相机进行实时图像采集,分析实验过程中顶板位移场变化规律。

2.2 巨厚坚硬顶板运动特征

相似模拟实验平台边界完成加载后进行煤层开采。模型右侧预留20 cm 保护煤柱以减少边界效应,煤层自右向左每次开采5 cm,顶板运动状态如图4所示。通过模型表面散斑点进行全场实时位移监测,顶板垂直位移变化如图5所示。

图4 相似模型中顶板运动状态Fig.4 Movement state of the roof in similar experiment model

图5 顶板垂直位移变化Fig.5 Vertical displacement variation of the roof

图4 中,顶板破断过程可分为3 个阶段,即初始平静期、稳定运动期、整体垮落期。工作面从切眼处回采至35 cm 时,顶板未出现明显变化,顶板处于稳定状态,此阶段为初始平静期。工作面回采至40 cm,顶板出现第1 次破断,破断高度为2 cm,随着离层和裂隙发育贯通,顶板离层破断现象明显,进入稳定运动期,顶板瞬间下沉与离层闭合,破断高度稳定上升;工作面回采至55 cm,顶板间歇性稳定后出现第2 次破断,破断高度为6 cm;随着工作面回采至85 cm,顶板发生了第3 次破断,破断高度为6 cm;工作面回采至105 cm,顶板发生了第4 次破断,破断高度为14 cm。随着开采范围增大,顶板运动范围向上发展,工作面回采至110 cm,进入整体垮落期、顶板瞬间垮落压实,发生了第5 次破断,破断高度为36 cm,是第4 次破断高度的2.57 倍。顶板破断高度突然急剧增加,相似模型顶板变形失稳过大,整个模拟试验完成。

巨厚坚硬顶板的运动规律呈现离层、瞬间下沉、离层闭合、间歇性稳定、瞬间垮落压实的动态变化,上覆巨厚坚硬砾岩结构失稳,模型整体运动大变形,导致采场矿压发生强突变。

2.3 巨厚坚硬顶板垂直位移演化规律

如图5所示,在初始平静期,工作面开采范围小,顶板受到工作面开采扰动影响相对较小,整个模型垂直位移量为0。在稳定运动期,工作面开采范围逐步增大,扰动影响逐渐明显,顶板发生第1次破断,垮落岩层填充在采空区(厚5 cm),其中心处垂直位移量为5 cm。由于体积膨胀,离垮落岩层中心处较远的岩层垂直位移量逐步减小。随着工作面继续开采,顶板相继发生3 次破断,采空区中心处垮落岩层由于多次受压,其垂直位移量增大至5.5 cm。顶板较大垂直位移量区域依次扩大,基本集中在采空区,向上呈现梯形递减趋势。在整体垮落期,工作面开采至110 cm,此时巨厚坚硬砾岩悬空长度已达60 cm,积聚于巨厚坚硬砾岩的能量突然释放,顶板垂直位移变化范围急剧向上发展,模型发生大范围破坏。

2.4 巨厚坚硬顶板采动应力演化规律

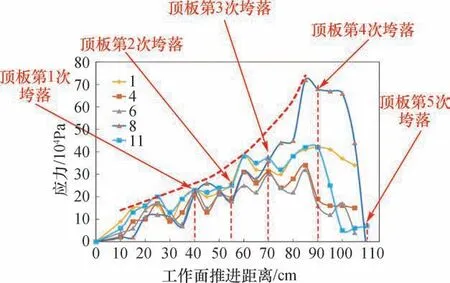

工作面开采过程中,选取并观察巨厚坚硬砾岩中1、4、6、8、11 五个应力监测点,其应力变化曲线如图6所示。

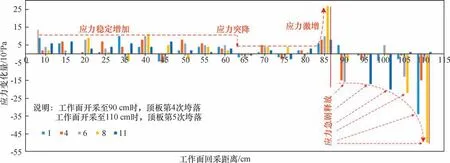

图6 中,在工作面开采至60 cm 前期,巨厚坚硬砾岩中的5 个监测点应力增大,此时顶板出现2 次垮落;工作面开采至85 cm 时,1、4、6、8 四个监测点的应力达到最大值;工作面开采至90 cm 时,采空区中心区域的4、6、8 三个测点应力突然减小,巨厚坚硬砾岩应力得到一定释放,此时顶板出现第4 次垮落。随着工作面继续开采至110 cm,8 测点应力突降,顶板发生第5 次垮落。在初始平静期,开采扰动对巨厚坚硬砾岩影响逐渐变大,应力逐渐增加,能量也逐渐积聚;在稳定运动期,巨厚坚硬砾岩应力缓慢增大至峰值;在整体垮落期,应力突降,能量突然释放,打破采空区上覆岩层的平衡状态,巨厚坚硬砾岩出现垮落。由于巨厚坚硬砾岩在工作面开采过程中积聚了大量的弹性能,当其破断时能量突然释放,巨厚坚硬顶板大面积垮落,极易诱发冲击地压[27-28]。巨厚坚硬砾岩应力变化量如图7所示。

图6 巨厚坚硬砾岩中监测点应力变化曲线Fig.6 Stress variation of the monitoring points in the extra-thick hard conglomerate strata

图7 中,工作面开采至90 cm 前,巨厚坚硬砾岩应力总体上呈现正向增加的趋势,其中开采至85 cm 时即顶板第4 次垮落前,巨厚坚硬砾岩中8 监测点存在一定的应力集中现象;工作面开采90~110 cm 时,巨厚坚硬砾岩中4、6、8、11 测点应力呈现负向急剧降低,应力持续释放;当工作面开采至110 cm,巨厚坚硬砾岩变形运移破坏,进而大面积垮落,采动应力出现强突变。

图7 巨厚坚硬砾岩应力变化量Fig.7 Stress variation of the extra-thick hard conglomerate strata

在工作面回采过程中,顶板运动是一个动态过程,巨厚坚硬砾岩直到直接顶发生第4 次垮落后才受到明显的扰动,巨厚坚硬砾岩垮落前,顶板持续变形和运动导致巨厚坚硬砾岩应力不断增长,而在其垮落时应力瞬间释放,巨厚坚硬顶板非稳定运移将导致采动应力突降。

3 巨厚坚硬顶板运移数值模拟分析

3.1 数值模型的建立

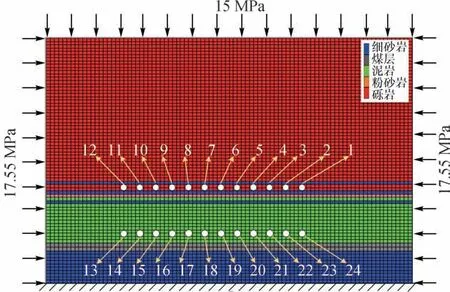

以千秋矿21221 工作面地质条件为工程背景,采用FLAC3D模拟工作面沿煤层走向开采过程[29],研究在构造应力作用和开采扰动影响下巨厚坚硬顶板应力和变形特征。图8 为数值模型示意图,模型长220 m、宽10 m、高150 m,模型中设置24 个应力监测点,监测巨厚坚硬砾岩和泥岩的应力演化特征。其中,巨厚坚硬砾岩中的应力监测点位于煤层上方32 m 处,编号为1—12,相邻应力监测点水平距离10 m;在煤层上方6 m 泥岩中布置12 个监测点,编号为13—24,相邻应力监测点水平距离10 m。

图8 巨厚坚硬顶板数值模型Fig.8 Numerical model of the extra-thick hard roof

模型底部限制水平、垂直方向位移,模型顶部垂直施加15 MPa 模拟上覆岩层荷载。结合千秋矿21221 工作面地应力测量数据,侧压系数为1.17,模型左右两侧各施加17.55 MPa 水平应力。煤岩体物理力学参数采用校核后的21221 工作面地质参数,模型采用Mohr-Coulomb 破坏准则[30]。

3.2 巨厚坚硬顶板垮落模拟分析

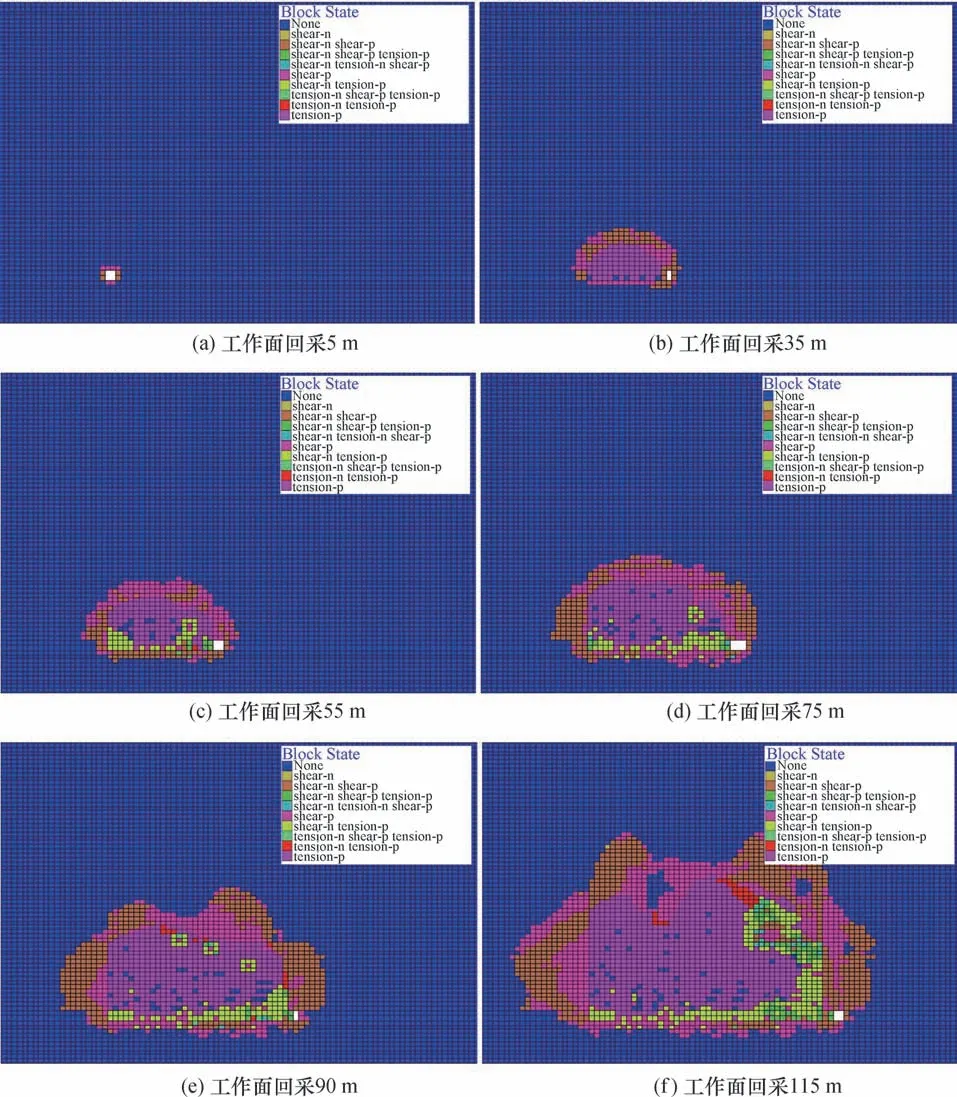

数值模拟工作面从左向右沿煤层走向开采,每次开采5 m。在FLAC3D数值模拟分析中,用岩层变形过程中的塑性区表征岩层的破坏形式。

图9 为工作面开采过程中21221 工作面顶板塑性区分布图。当工作面开采5 m 时,顶板出现轻微塑性破坏,塑性破坏形式为剪切破坏;工作面开采至35 m 时,塑性破坏区域向上扩展,顶板第1 次垮落,由于工作面开采距离相对较短,塑性区向煤层上方演化较慢,塑性区域呈梯形状,此时顶板的塑性破坏形式为拉剪破坏;随着工作面继续开采,塑性区面积进一步扩大,顶板破坏严重,顶板持续垮落。当工作面开采至115 m时,巨厚坚硬顶板塑性区范围急剧增大,其严重垮落。随着工作面的回采,巨厚坚硬顶板对工作面开采的动态响应逐渐加剧,巨厚坚硬砾岩对采场施加了持续且不稳定的下沉压力,给顶板突然大范围破断提供了持续不断的力源。

图9 顶板塑性区分布状态Fig.9 Distribution of the plastic zone of the roof

3.3 巨厚坚硬顶板垂直应力分析

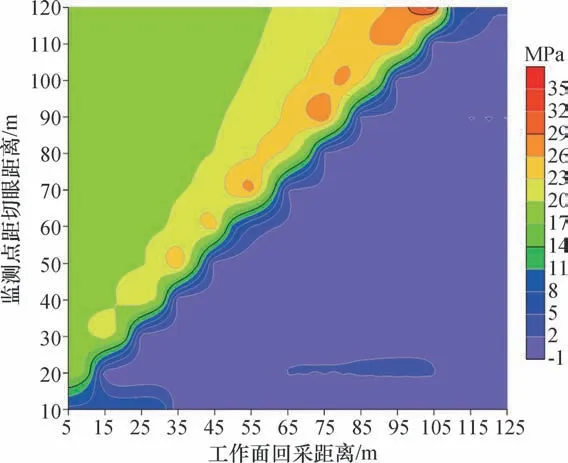

在工作面整个回采过程中,选取泥岩中12 个应力监测点(13—24 监测点)分析其垂直应力变化规律(图10)。随着工作面开采,由于巨厚坚硬砾岩持续下沉压力作用,泥岩中的测点应力逐渐增加,当工作面通过测点时,由于煤层空间的释放,测点应力突然减小,泥岩的垂直应力变化最为剧烈,此时采场顶板有破断危险性。

图10 泥岩垂直应力变化Fig.10 The change of the vertical stress in the mudstone

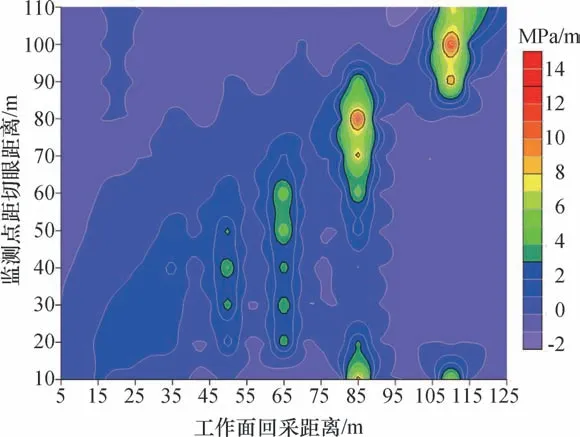

在工作面整个回采过程中,选取并观察巨厚坚硬砾岩中11 个应力监测点(1—11 监测点),分析其垂直应力变化规律(图11)。在煤层开采过程中,巨厚坚硬砾岩中出现了5 个应力变化剧烈阶段,分别是工作面开采35 m、55 m、75 m、90 m 以及115 m 时,与之相对应的是在数值模型中顶板的5次垮落。随着工作面的开采,顶板出现持续性垮落,巨厚坚硬砾岩的垂直应力变化幅度逐渐增大,顶板第4 次垮落时,巨厚坚硬砾岩发生了一定程度的应力释放;顶板第5 次垮落时,巨厚坚硬砾岩应力发生强烈变化,巨厚坚硬顶板失稳前采动应力存在应力突降的现象。

图11 巨厚坚硬砾岩垂直应力变化率Fig.11 The vertical stress change rate of extra-thick and hard conglomerate strata

4 结论

本文采用相似模拟和数值分析方法,研究了工作面开采过程中巨厚坚硬顶板运移的动态演化特征,得出如下结论:

(1)顶板破断过程可分为3 个阶段,即初始平静期、稳定运动期、整体垮落期。巨厚坚硬顶板的运动呈现离层、瞬间下沉、离层闭合、间歇性稳定、瞬间垮落压实的动态变化的现象。巨厚坚硬顶板在工作面开采过程中积聚了大量的弹性能,当其破断时能量突然释放,巨厚坚硬顶板大面积垮落。

(2)随着工作面的推进,顶板垮落位移量在初始平静期变化小;在稳定运动期顶板垮落的位移量区域基本集中在采空区,向上呈现梯形递减趋势;在整体垮落期巨厚坚硬砾岩积聚的能量突然释放,顶板位移变化范围急剧向上发展,模型出现大范围破坏。

(3)巨厚坚硬岩层持续变形和运动对采场施加了持续且不稳定的下沉压力,为顶板的整体破断提供了持续不断的力源。巨厚坚硬顶板结构失稳,导致采场矿压发生强突变,同时也导致采动应力突降,是冲击地压发生的重要诱因。