VMI四鼓成型机三角胶自动滚压装置设计与应用

杨天鹏,朱小婷,胡小亮,张万永

(风神轮胎股份有限公司,河南 焦作 454001)

1 项目背景

2018年8月份公司将12R22.5 水手二代产品从青岛软控三鼓成型机转移至荷兰VMI四鼓成型机生产后,X光侧泡缺陷率达到0.14%。单月成品损失74 632元。2018年10月份,市场VOC反馈水手二代产品出现批量胎圈侧鼓缺陷,产品面临召回风险。水手产品因质量缺陷被迫停止生产。

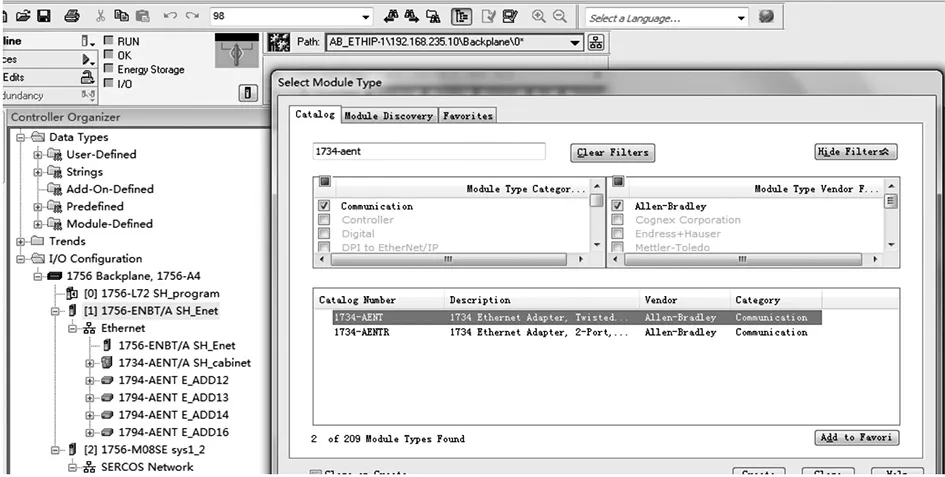

通过对缺陷胎气泡产生位置进行X光定位和断面切割分析(图1),通过分析断面上材料分布和部件尺寸最终确定气泡产生位置在胎体帘布和胎圈三角胶之间,该位置产生气泡的主要原因为三角胶未进行滚压,导致胎胚在成型过程中三角胶与帘布间的气泡未能有效排出,造成质量缺陷。

图1 轮胎剖面图

荷兰VMI四鼓成型机从2002年安装投用以来,三角胶滚压功能一直未能正确地投用,主要是由于设备结构原因无法对胎圈根部进行滚压排气,而且滚压过程中容易造成三角胶打折,无法满足该规格生产工艺要求。需对设备进行改造来实现三角胶滚压排气的目的。

2 改造方案

VMI四鼓成型机组合压辊装置主要由两大部分构成:分别为胎面复合压辊装置,主要用于胎面、胎肩、胎侧部位的滚压;多用途压辊装置,由左、右两套可摆转的压辊组件组成,其位置和角度由PLC程序通过控制滚珠丝杠的转动和气缸的伸缩来实现。可根据上位机操作界面设定不同阶段的位置、速度、压力自动切换,按工艺参数进行滚压。VMI四鼓成型机后压辊结构原理图如图2所示。

图2 VMI四鼓成型机后压辊结构原理图

VMI四鼓成型机利用胎面压辊滚压三角胶时需要胎面复合压辊和后压辊小车平移至压合三角胶的位置,之后由多用途压辊装置利用气缸驱动压辊组件实现压辊的摆转,同时利用成型鼓的高速旋转根据上位机设定的位置和压力进行滚压。但是由于胎面压辊结构的原因,在压合三角胶过程中无法从胎圈根部开始进行压合。

针对VMI四鼓成型不能对三角胶进行滚压的问题,现场的机械工程师、电气工程师、工艺管理人员、安全管理人员等相关专业的人员组成攻关团队,利用头脑风暴的方法讨论三角胶滚压的解决方案,经过相关人员的激烈讨论,决定对标青岛软控三鼓成型机,参考B型后压车的结构增加一套新的滚压装置,对三角胶进行滚压,解决VMI四鼓成型机因无法滚压三角胶而造成的质量缺陷,确定如下解决方案。

2.1 机械改造(新增三角胶滚压装置)

2.1.1 组合压辊装置

新增三角胶滚压压辊装置,三角胶压合装置由悬臂架固定底座和压合压辊组成,其中压合压辊包括:横向驱动压辊伸出返回的两个气缸(左右各一个),压辊的径向运动由伺服电机通过滚珠丝杠和链条传动实现精准的定位,同时后压车的设备安装精度,要求如表1所示。

表1 后压车设备精度要求

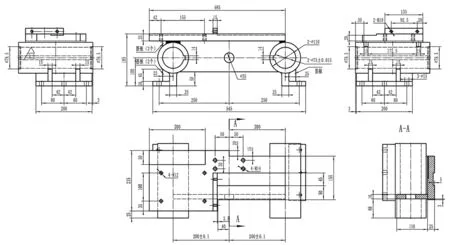

2.1.2 悬臂架

悬臂架是由一根矩形钢(200 mm×150 mm×8 mm)和一根方管钢(200 mm×200 mm×8 mm)焊接而成,底部采用筋板,使用固定螺栓固定到地面上,主要作用是用来安装新增加压辊的固定底座及压辊及其它附件安装,焊接和制作要求如下:

(1)焊接焊接点均匀,强度可靠。

(2)根据实体图示,在矩形钢上面开3个Φ70 mm穿线孔。

(3)水平方向,方管钢开口处,加工可拆装的封口挡板方便安装和日后的维护保养。

(4)架子表面喷涂豆绿汽车漆,色标号6011。

图3 悬臂架尺寸结构图

2.1.3 安装底座

安装底座主要由气缸压辊固定架组成,主要用来安装控制气缸、导轨、丝杠、链轮、压辊、伺服电机等组件,其加工制作要求如下:

(1) 两个Φ75 mm的孔分别安装2个凸缘式滚珠花键滚珠套,两个滚珠套间由定位套进行定位,两端用Φ75 mm孔用挡圈固定。

(2) 在底座两个Φ110 mm圆柱面外侧,对应内部滚珠套加油槽位置加工加油(螺纹)孔,并安装加油嘴方便日后的维护保养。

(3) 零件外表面非配合面喷涂豆绿色汽车漆进行防锈,色标号6011。

2.1.4 安装要求

新增压辊丝杠的中心线必须与成型鼓中心线重合,否则无法保障设备的同心度,在滚压过程中会出现左右压力不匀,造成胎胚一侧因压力过小导致各部件间的气体无法有效地排出;另一侧因压力过大,造成胎胚部件变形,影响胎胚的质量。新增压辊的安装必须与成型鼓扇形块的最高点相切,否则压辊在伸出滚压三角胶时压辊会与成型鼓相撞造成设备损坏或无法压到三角胶根部。

2.2 电气控制系统改造

电气控制系统改造包括PLC控制系统和伺服控制系统两大部分。改造的整体思路:不改变原有的控制系统,在原有控制系统上进行新增软硬件来实现三角胶的自动滚压。底座尺寸结构如图4所示。

图4 安装底座尺寸结构图

2.2.1 电气控制系统选型

VMI四鼓成型机原PLC控制系统使用罗克韦尔(AB)1756-L72系列,此次改造需要在原控制系统上增加一个I/O分站,用来控制压辊的限位保护和位置检测,如压辊径向移动的限位,接口模块和数字量I/O模块采用和原设备分站同规格的,便于后期备件管理和日常的维护;新增一组压合压力控制比例阀的模拟量I/O,模拟量模块使用原控制系统同规格的模块,比例调节阀控制的信号类型为4~20 mA的电流信号。

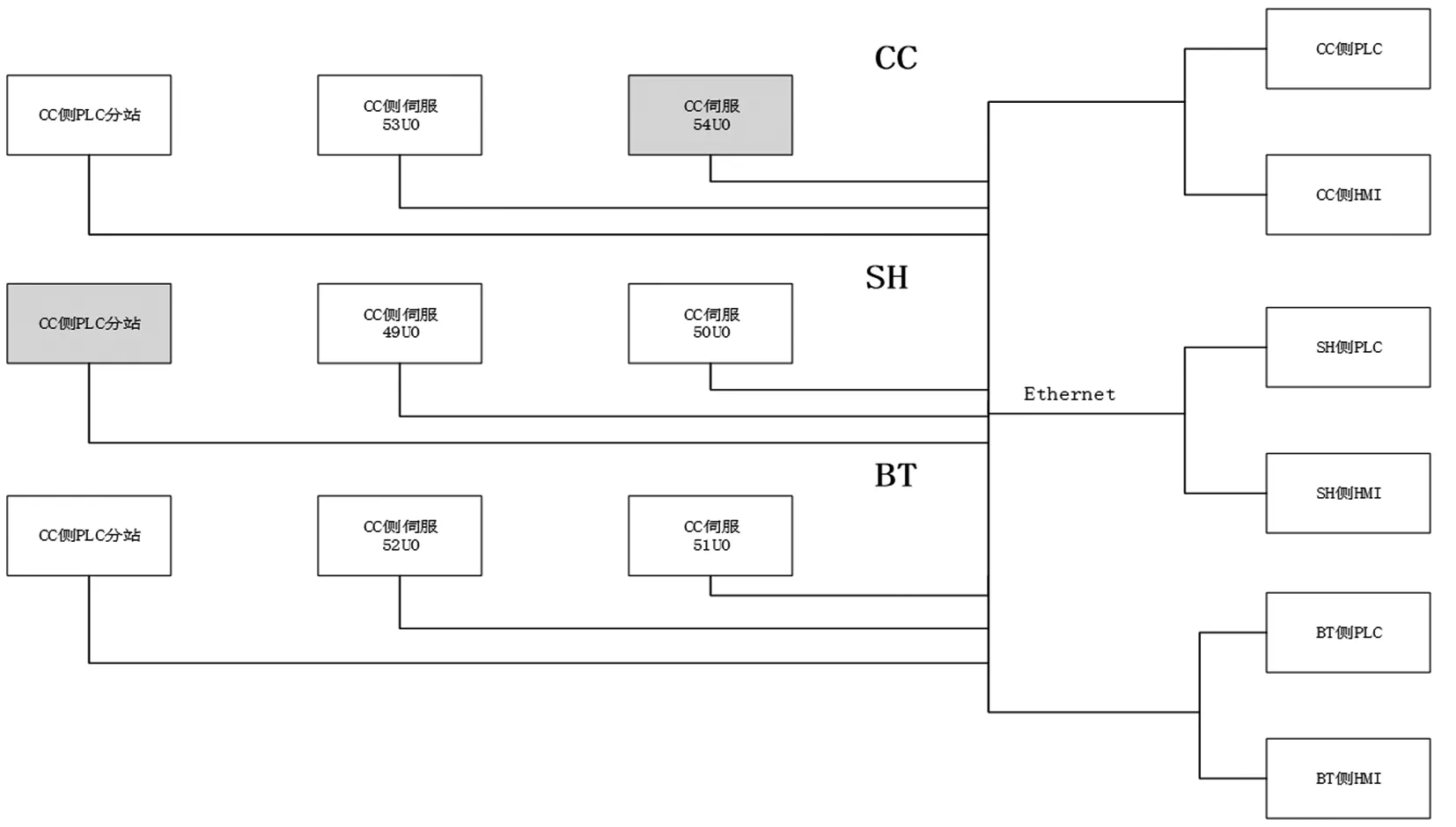

原设备伺服控制系统采用的是罗克韦尔Kinetix 6000系列伺服驱动器和AB 1326系列伺服电机。为保证系统的一致性,新增的伺服控制器仍使用Kinetix 6000系列伺服驱动,但由于成型鼓区的伺服控制器底座槽位已经安装满,无法进行扩展,而CC鼓电气柜内的54U0还有两个槽位可以用来进行扩展,为节约改造成本所以将三角胶滚压的伺服控制器安装在CC鼓电气柜内。因1326系列伺服电机2010年左右已停产,所以需要对伺服电机重新选型。电气通讯原理图见图5。

图5 电气通讯原理图

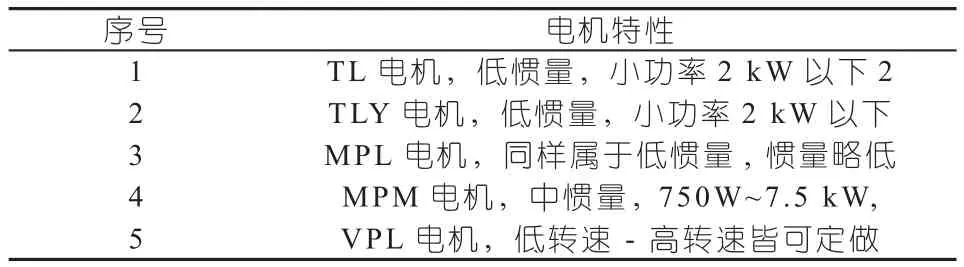

伺服电机选型:因现场设备现使用的伺报控制器为K6000系列,根据罗克韦尔提供的选型手册如图表2中的要求,我们只能选择MPL系列或MPM系列伺服电机(表2);根据伺服电机特性(表3),MPM类型伺服电机属于中惯量伺服电机,适用于高速小功率环境如(灯标的快速定位等);而MPL伺服电机则用于低惯电机,适用于大功率高转速环境。滚压三角胶如果使用中惯量的伺服电机在滚压过程中可能会出现定位不准或伺服报警现象,为了保证设备的稳定性,我们选择低惯量的MPL系列伺服电机。

表2 伺服驱动类型可配置电机型号对照表

表3 伺服电机特性表

2.2.2 PLC程序设计

三角胶滚压程序主要包括:PLC程序设计及伺服控制程序设计。PLC程序主要是根据设备的控制信号及伺服电机反馈过来的信置信号控制伺服电机径向的位置及转速,以及胎侧压辊的压合压力。胎侧压辊的压合压力是根据HMI上位机画面上设定的压合参数设定的,通过模拟量I/O模块控制比例调节阀来实现不同位置的不同压力的三角压合。伺服控制程序的设计,通过PLC将运算指令发送给伺服控制器,再由伺服控制器驱动伺服电机完成预定的运动控制任务。同时将位置信号反馈给PLC进行判断。

2.2.2 .1 新增模拟量分站

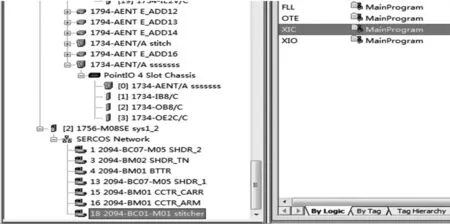

首先通过Rslogix5000编程软件,打开设备原有的PLC程序并通过以太网通讯电缆与PLC联接,在左侧导航栏中新增插入一个分站,第一步插入以太网接口模块,并配置以太网通讯参数和设置模块数量;第二步在分站下方添加一个数字量的8位输入模块、一个8位的数字量输出模块和一个模拟量输出模块。完成PLC硬件的一个组态添加。如图6、图7所示。

图6 接口模块配置

图7 添加模拟量模块

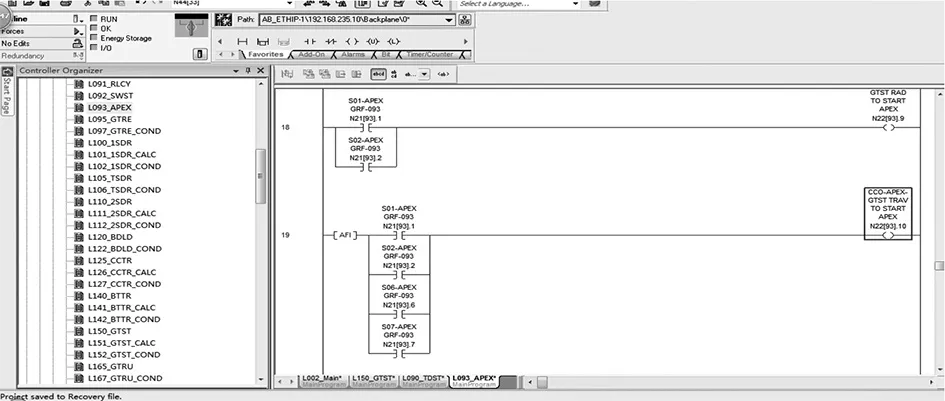

2.2.2 .2 添加伺服控制程序

在左侧的导航栏中的”SERCOS network”下方插入一个新的伺服控制器,并设定地址,注意地址不要与之前设备使用的地址重复。在左侧导航栏内找到“SEVRO_CONTROLLER”并在其下方增加伺服轴,设定新增轴的名称同时配置轴参数和电机参数(如速度环、位置环、速比等),完成伺服控制的硬件组态。如图8、图9和图10所示。

图8 插入伺服控制

图9 新轴命名

图10 配置轴参数和电机参数

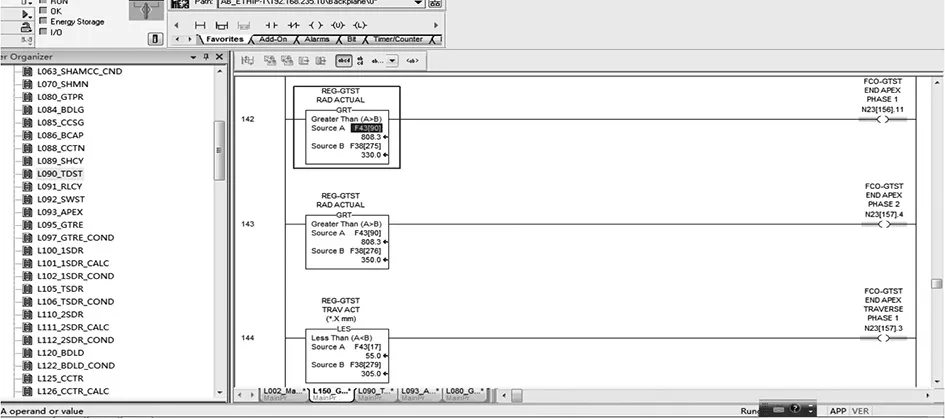

2.2.2 .3 PLC程序设计

PLC程序设计需要将原设备程序中的三角胶压合程序屏蔽掉,包括胎侧压合横向位置和径向位置的压合程序,同时增加新压装置的动作程序,首先在程序中增加起始位置和两个压合阶段的完成结束位置,再增加两个压合阶段所需要的压力。如图11、图12和图13所示。

图11 设备原压合程序屏蔽

图12 压合二阶段结束位置

图13 压合压力输出

3 改造后效果

(1)12R22.5 水手二代产品在四鼓成型机恢复生产。

(2)对四鼓成型机滚压程序进行修改,将原来只压胎面改为先压三角胶后压胎面。改造后胎侧泡缺陷率由0.14%下降到0.02%。成品损失由74 632元降低到7 824元。解决了市场VOC侧鼓缺陷的问题。

(3)增加一组滚压装置后三角胶和胎面同时滚压生产SATT产品单机效率由90条/班提升到115条/班,生产效率提升27%。

(4)该项目外委改造费用为41万元/台,自主升级改造费用为10万元/台,节约改造费31万元/台。目前5台四鼓成型机已改造完毕,合计节约改造费用155万元。

4 结束语

随着国内轮胎生产工艺与国际生产工艺的不断融合,轮胎生产装备的改造和精度升级是轮胎安全、质量和生产效率的保证。轮胎装备的改造和精度升级,并不是一味的购买和使用新装备,通过对原有装备的大修和改造,保证设备的精度、满足工艺生产要求、提高生产效率、实现技术革新升级,同样是提高轮胎生产装备能力的重要途径。