废旧轮胎裂解炭黑在斜交胎内胎的应用研究

马立成,陈晓燕,王贝贝,滕晶晶,冷帅,黄义钢

(双星集团有限责任公司, 山东 青岛 266400)

近年来统计显示,我国汽车产量已经连续十年蝉联全球第一,2019年汽车产量约为2 572万辆。随着汽车保有量的大幅增加,我国每年的废轮胎产生量也快速增长,根据中国橡胶工业协会发布的相关数据显示,从2014年的1 145万t发展到2019年的1 380万t左右,年均复合增长率约为5%,到2020年,我国废旧轮胎产量达到约1 500万t,废旧轮胎造成的黑色污染已成为全球性环保难题[1]。另一方面,当前我国橡胶使用量世界第一,2019年消耗约1 668万t。废旧轮胎作为一种再生资源,其综合利用对缓解我国橡胶资源、石化资源匮乏具有重要的战略意义[2~3]。热裂解技术被公认为是最有效的废旧轮胎处理方式,不仅可以达到对废轮胎的充分利用, 而且不会再一次危害环境[4~5]。

通过热解可将废轮胎热解为油气、裂解炭黑等。现裂解炭黑的现状是在工业化生产中,大都没有配置炭黑深加工生产线,少数企业只是对废轮胎裂解炭黑做了简单处理,裂解炭黑还达不到使用于轮胎制造的标准要求。因此,提高废轮胎裂解炭黑的品质,从工艺技术上完成裂解炭黑的深加工非常重要,具有重要的经济和社会意义[6~8]。

本文研究了不同型号的伊克斯达裂解炭黑对斜交胎用内胎性能的影响,验证了裂解炭黑替代传统工业炭黑用于内胎生产并降低生产成本的可行性,并可为轮胎生产提供一定的试验依据。

1 实验部分

1.1 主要原材料

裂解炭黑FN660/FN331,青岛伊克斯达科技有限公司产品;丁基胶1675N、丁基再生胶、N660等均为橡胶工业常用的原材料。

1.2 斜交胎内胎相应标准和裂解炭黑主要技术指标

轮胎属于安全部件,使用中有一定的危险性,内胎作为轮胎的一部分,所以国标对内胎提出了最低要求,只有满足此要求,才能保证内胎的正常使用要求。丁基胶为原料的内胎具体要求如表1所示。

表1 内胎国标标准

参照GB/T 3780《炭黑》及GB/T 528《硫化橡胶和热塑性橡胶拉伸应力应变性能的测定》标准进行测定,具体如表2所示。

表2 FN660/FN331与N660技术指标

1.3 主要实验设备及仪器

BB-L1600IM型密炼机,日本神户制钢株式会社;FL-6175-AL开炼机,东莞宝轮有限公司;XM270型和XM370型密炼机,大连第二橡塑机械有限公司;平板硫化机,浙江湖州东方机械有限公司;MDR2000型硫化仪、MV2000E型门尼黏度仪,美国阿尔法科技有限公司;电子万能材料试验机,美国英斯特朗公司;自动比重计,瑞士赛多利斯公司;邵尔A型硬度计,英国华莱士公司;压差法气体渗透仪,济南兰光机电技术有限公司;屈挠试验机,台湾高铁检测仪器有限公司。

1.4 胶料配方

实验配方如表3所示。

表3 实验配方表 份

1.5 混炼工艺

小配合试验胶料采用两段混炼工艺制备:一段:丁基胶和丁基再生胶和小药→混炼25 s→炭黑→混炼60 s→混炼60 s或140 ℃排料。二段:一段胶→混炼20 s→小药 → 混炼40 s→混炼 40 s或 140 ℃排料。

大配合试验胶料分三段混炼:一段混炼在XM370型密炼机中进行。混炼工艺为:生胶、小料和炭黑→压砣40 s→压砣30 s→压压砣混炼至140 ℃排胶;二段混炼在XM370型密炼机中进行,混炼工艺为:一段混炼胶→压砣40 s→压砣混炼至130 ℃排胶;三段混炼在XM270型密炼机中进行,混炼工艺为:二段混炼胶、硫磺和促进剂→压砣30 s→压砣40 s→压砣混炼至110 ℃排胶。

试样在平板硫化机上硫化。

2 实验结果及讨论

2.1 硫化特性

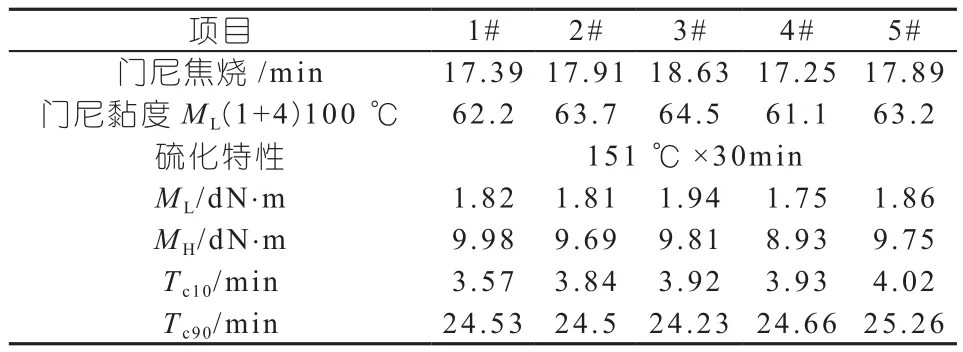

表4为未硫化胶硫化特性,采用现行斜交胎内胎1#生产配方,分别用裂解炭黑FN660和FN331等量替换N660进行小配合试验,替代量分别为30%~50%, 通过 1#~3#实验数据看,用 FN660 替代N660,门尼焦烧和门尼黏度相应增加,随着替代比例逐渐增加而增大;硫化特性数据差异不大。通过1#、4#和5#看,用FN331 替代N660,门尼焦烧和门尼黏度变化不大,随着替代比例逐渐增加而门尼焦烧时间增大;硫化特性数据差异不大。

表4 未硫化胶硫化特性

2.2 硫化胶物理机械性能

表5为硫化胶的物理机械性能,通过1#~3#数据分析:随着裂解炭黑替代量的增加,胶料密度略有增加;拉伸强度和硬度逐渐减小,扯断伸长率逐渐增加;撕裂强度略微减小,屈挠一致;胶料气密性明显改善,30%裂解炭黑用量好于50%用量,但是均好于工业炭黑。

表5 硫化胶的物理机械性能

通过对1#,4#,5#进行数据分析:随着裂解炭黑替代量的增加,胶料密度略有增加;拉伸强度和扯断伸长率逐渐增加,硬度逐渐减小;撕裂强度略微减小,屈挠一致;胶料气密性明显改善,30%裂解炭黑用量好于50%用量,但是均好于工业炭黑;FN331拉伸强度好于FN660,老化前后,数据对比前后变化与 工业炭黑一致。

2.3 大配合试验

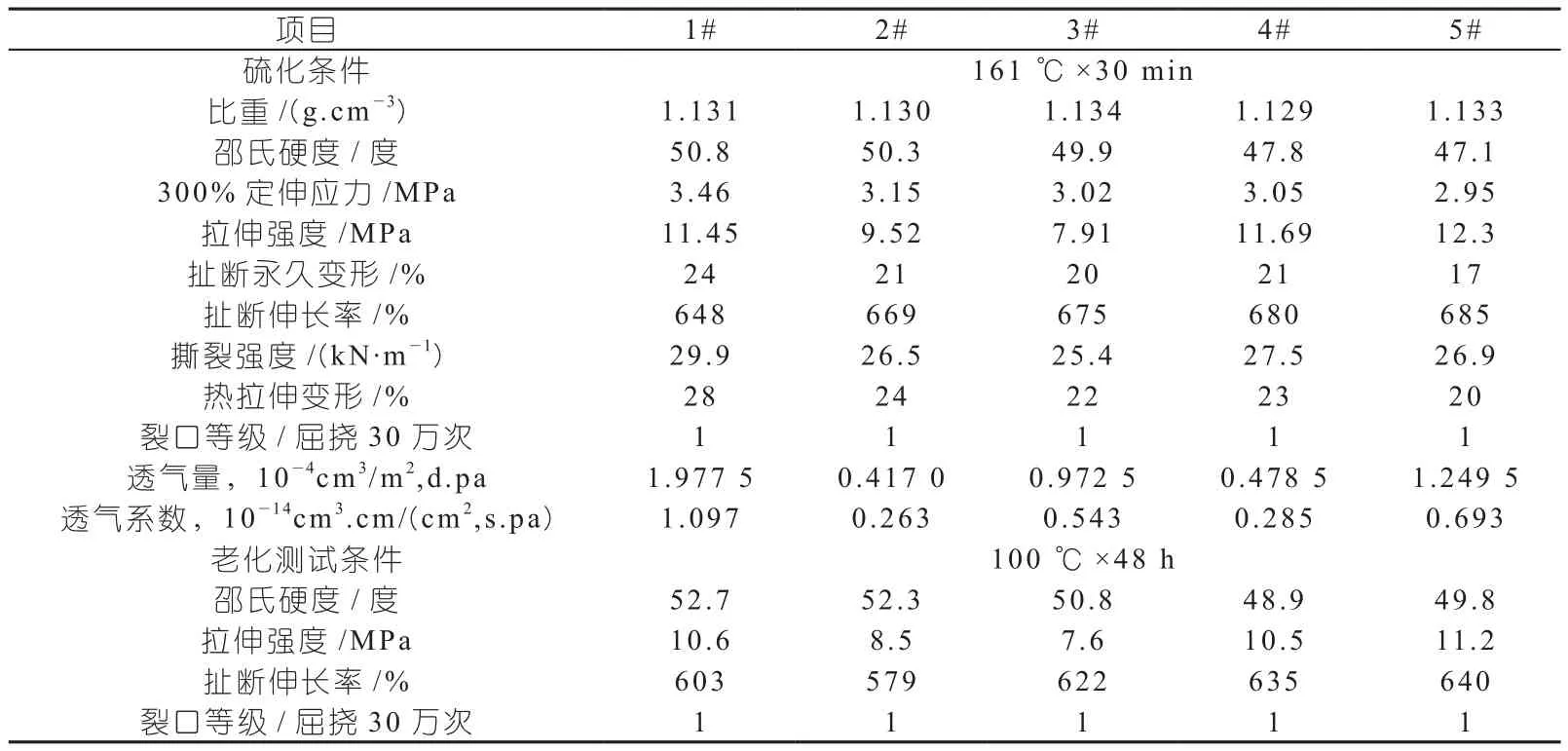

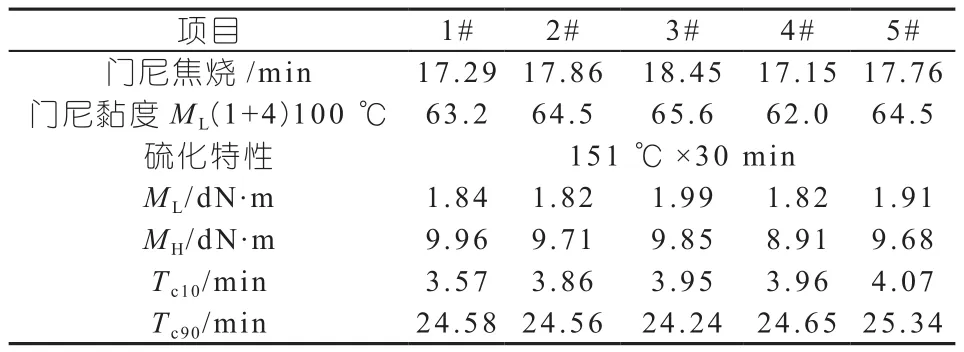

大配合试验胶料试验结果如表6、表7所示。

表6 大料未硫化胶硫化特性

表7 大料硫化胶的物理机械性能

从表6、表7可以看出,大配合试验结果与小配合试验结果基本一致。

2.4 成品性能

综合考量采用FN331替代50%工业炭黑试验配方胶料试制6.50-16内胎,抽取其中两条内胎进行成品气密性实验和物性试验,2条成品水槽实验气密性测试均合格。由表8可以看出,物理机械性能均满足国标要求。

表8 内胎成品性能

2.5 经济效益分析

按现行原材料价格计算,FN331约为N660市场售价50%,依实验4#配方与原配方相比,胶料可降成本0.3元/kg,按每条内胎2 kg,年产1 000万条产量计算,每年可节省成本600万元,经济效益明显。

3 结论

(1)物理机械性能方面:内胎胶料随着裂解炭黑的逐渐增加,物性基本保持不变,当掺用量占比50%商业炭黑时,撕裂强度有一定下降。

(2)气密性方面:裂解炭黑对胶料气密性有利,替代30%的胶料气密性最好,随着用量增加气密性逐渐减小,但均好于商业炭黑的气密性。

(3)耐老化性方面,裂解炭黑与商业炭黑没有明显的差异。

(4)通过在配方中使用裂解炭黑,既符合“碳中和和环保”理念,又可节约材料成本,提升产品竞争力。