胶料硬度对内胎应力影响的有限元分析

邱 磊,徐丹丹,董玉德,张 蒙,孙菊馨

[1.合肥工业大学 机械工程学院,安徽 合肥 230009;2.佳通轮胎(中国)研发中心,安徽 合肥 230601]

随着汽车工业的迅猛发展,轮胎工业也在不断进行技术革命。在轮胎行业中,大多数企业只关注外胎的故障情况,而忽略内胎,一方面是由于内胎的价格远低于外胎,客户在遇到内胎故障时第一选择是自行处理,轮胎企业很难即时得到内胎故障的反馈;另一方面是由于内胎在行驶过程中的应力变化情况较难测试[1]。但是内胎损坏造成的事故有时比外胎故障更严重,而内胎故障中最常见的两种问题是内胎靠近气门嘴胶垫部位撕裂以及内胎与胶垫结合部位脱层撕裂。前者主要产生原因是内胎充气后胎身部位均匀伸张,胶垫部位由于厚度较大而伸张较小,从而导致胶垫边缘处的内胎伸张相对较大,受到的弹性应力较高,故内胎靠近气门嘴胶垫边缘位置较其他位置更易产生撕裂故障;后者主要产生原因是内胎与气门嘴胶垫结合部位为应力集中点,易导致胶垫与内胎胎身脱离破坏。

随着计算机技术和仿真软件的发展,研发技术人员可以方便地通过计算机模拟轮胎的实际使用情况[2]。根据市场反馈,7.50R16载重子午线轮胎内胎销售量较大,因此本工作以该规格轮胎为例进行三维建模[3-6],将外胎、内胎、垫带、轮辋装配在一起,并且给内胎施加一定的充气压力,用Abaqus有限元软件仿真模拟,得到内胎与气门嘴胶垫结合部位的应力,再利用MATLAB工具对模拟结果进行整理分析,研究内胎胶垫部位应力变化情况。

1 三维模型建立

绘制正常状态下内胎与气门嘴胶垫的复合件,如图1(a)所示;由于充气后内胎在实际使用过程中并不是规则的圆形或椭圆形,形状发生了很大变化,并且内胎上每个点的膨胀率不一样,导致各点应力不同,因此为了得到较为精确的应力分布情况,需绘制相应规格外胎、垫带、轮辋的断面图,将外胎、内胎、垫带、轮辋装配在一起,如图1(b)所示;将内胎的充气压力增大至790 kPa,内胎膨胀后与外胎内表面以及垫带表面完全贴合,如图1(c)所示;将充气变形后的内胎单独取出,划分单元网格,获得内胎网格模型,如图1(d)所示。

图1 内胎有限元模型建立过程示意

2 配方参数选取

本次分析内胎胶料选取两种配方,编号为H和S,两种胶料硬度不同,H和S的邵尔A型硬度分别为49和46度,其他物理性能基本一致,目的是观察胶料硬度对内胎气门嘴胶垫部位应力的影响,胶垫的胶料保持不变。

3 结果与讨论

3.1 内胎/气门嘴胶垫组合体的应力分布

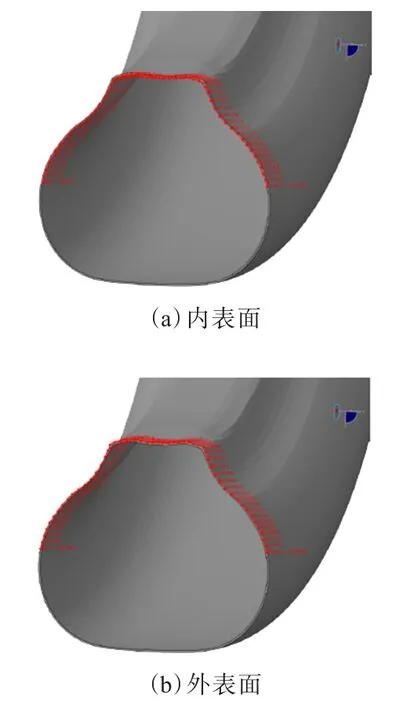

两种配方内胎/气门嘴胶垫组合体的应力分布如图2所示。

图2 内胎/气门嘴胶垫组合体应力分布

从图2可以看出:气门嘴胶垫部位厚度较大,伸张较小,内胎气门嘴根部应力较小;内胎靠近胶垫边缘附近伸张较大,所受应力较大;内胎与气门嘴胶垫边缘结合部位应力最大。通过对比发现,配方S内胎靠近气门嘴胶垫边缘附近的应力相对配方H内胎有明显改善,而内胎与气门嘴胶垫边缘结合部位应力依然较大。

3.2 内胎气门嘴部位断面周向应力分布

考虑到内胎内表面与外表面伸张可能存在差异,故分别在内胎内外表面以及断面的左右两侧各提取一组数据。

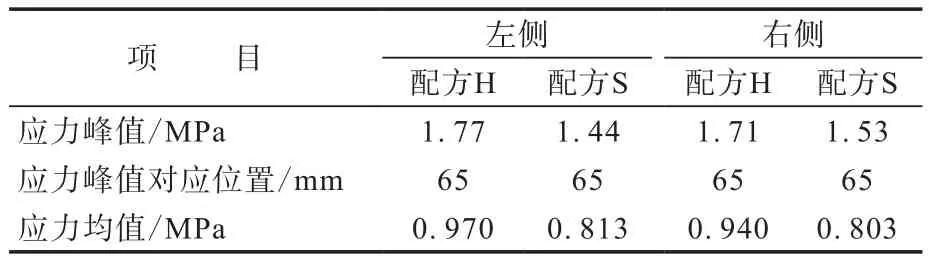

内胎表面应力分布如图3所示。以内胎气门嘴根部中心为原点,向断面两侧各取26个点,各点间距为5 mm,通过MATLAB工具将这些点的应力数据进行绘图和分析,得到内胎内表面应力分布曲线,如图4所示,应力分布情况如表1所示。

图3 内胎表面应力分布

从图4和表1可以看出:至气门嘴根部距离大约30 mm的位置应力最小,至气门嘴根部距离大约65 mm的位置应力最大,内胎胶垫半径约为47 mm,故应力峰值距离胶垫边缘大约18 mm;配方S内胎应力峰值相对于配方H内胎有明显降低,左侧和右侧分别减小0.43和0.16 MPa;内胎内表面左右两侧应力分布基本一致,配方H内胎左侧应力峰值稍大。由此可见,内胎硬度越小,应力峰值越小。

表1 内胎内表面应力分布情况

图4 内胎内表面应力分布曲线

同理得到内胎外表面应力分布曲线,如图5所示,应力分布情况如表2所示。

从图5和表2可以看出,内胎外表面应力分布情况与内表面基本一致,但外表面应力峰值比内表面小约0.3 MPa,表明内胎外表面伸张相对内表面较小。

表2 内胎外表面应力分布情况

图5 内胎外表面应力分布曲线

利用MATLAB工具软件不仅可以将有限元分析数据进行汇总和绘图,还可以根据数据得到近似回归方程,由此可以得到至内胎气门嘴根部距离与应力的函数关系。以内胎内表面左侧应力分布为例,在MATLAB中调出Curve Fitting tool界面,在X data,Y data栏分别选择相应的数据,通过观察内胎应力分布曲线图,发现其类似于三角函数,故函数类型选择Sum of sine,函数阶数选择3阶,由此可以近似得出内胎应力分布的回归函数曲线,如图6所示。

图6 内胎应力分布回归函数曲线计算界面

式(1)和(2)分别为配方H和S内胎应力分布的3阶回归方程:

3.3 胶垫断面应力分布

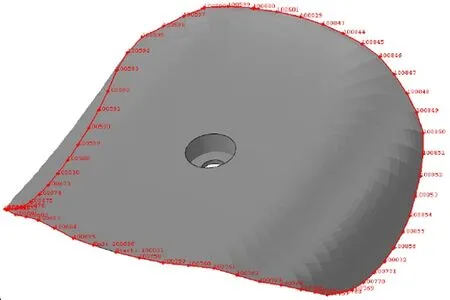

关于胶垫应力分布情况,本研究提取胶垫与内胎粘连一侧的应力数据,如图7所示。

图7 胶垫断面应力提取

以胶垫气门嘴孔处为原点,向断面两侧取点,各点间距为1 mm,得到胶垫断面应力分布曲线,如图8所示,应力分布情况如表3所示。

从图8和表3可以看出,胶垫断面左右两侧应力分布基本一致,越靠近边缘应力越大,同时内胎胶料硬度对胶垫应力也有影响,内胎硬度越小,胶垫应力越小。

表3 胶垫断面应力分布情况

图8 胶垫断面应力分布曲线

3.4 胶垫边缘周向应力分布

由于胶垫越靠近边缘部位应力越大,因此单独提取胶垫边缘部位的周向应力,以考察胶垫的应力变化趋势,如图9所示。

图9 胶垫边缘周向应力提取

以胶垫下侧中点为原点,沿逆时针方向间隔5 mm取点,在MATLAB中绘出应力分布曲线,如图10所示,胶垫边缘周向应力分布情况如表4所示。

图10 胶垫边缘周向应力分布曲线

从图10和表4可以看出,配方H和S内胎胶垫边缘应力均值分别为1.57和1.47 MPa,峰值均为2.99 MPa,分布在距离原点60和90 mm(配方H)及205和245 mm(配方S)的位置(如图9绿色标记位置),并非在胶垫的最左端和最右端。

表4 胶垫边缘周向应力分布情况

由此可见,内胎硬度越小,胶垫边缘的应力均值越小,但内胎硬度对胶垫边缘应力峰值的影响较小。

4 结论

通过对7.50R16载重子午线轮胎内胎受力的有限元分析,得到下述结论。

(1)内胎在正常充气状态下,胎体伸张而产生拉应力,在距离气门嘴胶垫边缘13~23 mm的位置应力最大,此处伸张后比其他位置偏薄,在使用过程中易产生撕裂破坏。内胎硬度越小,内胎的应力峰值越小。

(2)内胎硬度越小,气门嘴胶垫边缘的应力均值越小;胶垫边缘应力峰值约为3 MPa,分布在距胶垫下侧中点60,90,205和245 mm的位置,胶垫边缘与内胎接触部位易发生脱层撕裂破坏。