减轻再生骨料吸水性负面影响的研究与应用

孙巧玲

七冶建设集团有限责任公司 贵州 贵阳 550014

引言

建筑是一个高能耗产业,粗骨料是生产混凝土的重要原材料,占有很大的比重,它虽然是可直接开采而获得的自然资源,但由于近几十年城市化发展迅速,已经开始出现短缺现象[1]。与此同时,城市棚户区和农村改造也产生了大量建筑垃圾,这些建筑垃圾的堆放和处理问题也一直未寻找到对环境保护和经济效益都有利的方式来处理。废弃混凝土经传统处理方式而得到的再生骨料,表面不光滑、有棱角,再生骨料成分里也包含一定的硬化水泥砂。另一方面,建筑垃圾在破碎过程中产生了许多细小的微裂缝,这些微裂缝使得再生骨料具有孔隙率大、高吸水力等缺陷。再生骨料的主要问题是其高孔隙率而产生的高吸水能力,导致再生骨料使用传统混合方式配制的再生混凝土用水量大、和易性差、坍落度损失快[2-3]。从而使得传统混合方式生产的再生混凝土力学性能较差,无法取代天然混凝土。因此,需要调整再生骨料的混合方式及顺序,减轻再生骨料吸水性对再生混凝土力学性能的负面影响[4]。

1 工艺原理

根据等量砂浆原理,由于再生粗骨料中含有部分残余砂浆,为使最终拌制的再生混凝土骨料体积总量和水泥浆体积总量与普通混凝土中的各量值相近,减少原配合比中细骨料及水泥约10%的掺和量。

根据研究和工程应用表明,再生骨料的替代量为50%,含水率在80%左右时,可以达到最佳的力学性能。集料的吸水过程分为两个阶段,在第一阶段,集料快速吸收水分至表面较大的孔洞;在第二阶段,集料吸收水分至更深更小的孔洞。试验表明,集料含水率在5分钟时达到80%左右。至此,第一阶段转至第二阶段,而第二阶段的吸水量可以忽略不计。因此,在添加水泥之前,将所有集料用水预润湿5分钟,即可达到再生骨料最佳含水率状态。

在分阶段混合时,先加了一半的搅拌用水,这有助于所有骨料的表面先附着上一层薄薄的水膜,在接下来搅拌水泥时,水泥颗粒与再生骨料之间可以连接地更紧密,提高了结合性,提高了骨料和水泥之间的黏合性。最后,向骨料中加入剩下的水,则会使水化反应更完全。这种工艺上的改变大大减少了孔隙,后期的水分蒸发也因此减少。干燥收缩的降低使得混凝土的强度提高。

2 施工工艺流程

2.1 取得再生粗骨料,调整再生混凝土配合比

第一步,在施工现场对拆除下来的建筑垃圾进行分类,再使用挖掘机械进行破碎,然后将其运至项目部,再使用鄂式破碎机再次进行破碎,再经筛分得到再生粗骨料的粒径范围为5~25 mm。由于再生粗骨料中含有部分残余砂浆,根据等量砂浆原理,减少原配合比中细骨料及水泥约10%的掺和量。

2.2 预饱和处理

按照配合比,将50%再生粗骨料、50%天然粗骨料、细骨料进行搅拌;向完成初次搅拌的骨料浸入水中,并搅拌5分钟,使再生骨料达到最佳含水率状态;预润湿骨料后,排出多余的水并自然风干,使骨料表面无水。

通过对配合比中天然细骨料、天然粗骨料、再生粗骨料采用网篮法分别测得其吸水率显示,所有骨料的吸水行为都是相似的,即分为两个阶段。在第一阶段,集料快速吸收水分至表面较大的孔洞;在第二阶段,集料吸收水分至更深更小的孔洞,并且吸收的速率慢得多。骨料的最佳预饱和时间在第一阶段结束后,即5分钟时,其吸水率达到最大值的80%左右。三种骨料在5分钟后,吸水率则变化不大。

2.3 第一混合阶段

将混凝土配合比中搅拌用水的二分之一加入骨料,搅拌2分钟。使粗细骨料先附着一层水膜,在接下来搅拌水泥时水泥颗粒可以更好地附着在粗细骨料上,提高了结合性。

2.4 第二混合阶段

加入水泥和聚羧酸高效减水剂,含量约为3.5%,搅拌1分钟,更进一步提高再生混凝土的各项力学性能。

2.5 第三混合阶段

再加入剩余50%的搅拌用水,搅拌2分钟,使再生粗骨料表观细微裂缝被新搅拌的水泥砂浆充分填充,进一步提高再生混凝土的抗压强度、抗折强度等基本力学性能。防止水从内部流向水泥膏体基质,有效减小界面过渡区的水灰比,并改善了界面过渡区的微观结构,使骨料四周的界面过渡区更加紧密,因此极大地提高了再生混凝土中骨料与水泥之间的黏结力。

2.6 坍落度试验及抗压强度对比试验

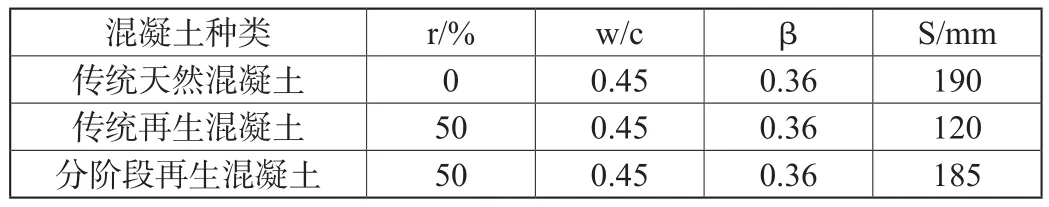

2.6.1 坍落度试验。将完全传统混合方式天然集料混凝土、传统混合方式再生混凝土、经过分阶段混合的再生混凝土分别取样;采用高300mm喇叭状的坍落度桶,灌入搅拌好的混凝土并分三次填装,每次填装后用捣锤沿桶壁均匀由外向内击25下,捣实后,抹平。然后拔起桶,分别测得三组混凝土的坍落度[1]。

试验表明,分阶段混合的再生混凝土坍落度与传统混合方式天然集料混凝土差异不大,即混凝土的塑化性能和可泵性能相当,可以保证施工的顺利进行。

表1 三种混凝土坍落度分析表

2.6.2 抗压强度对比试验。将完全传统混合方式天然集料混凝土、传统混合方式再生混凝土、经过分阶段混合的再生混凝土分别取样,制作的边长为150mm标准立方体试件,经同条件养护7天、28天,送试验室测得抗压强度。

试验表明传统混合方式再生混凝土的抗压强度略高于传统混合方式天然混凝土和分阶段混合再生混凝土,这是因为再生粗骨料的内部微裂缝吸水率较大,并且该吸水过程较迅速,在混凝土硬化之前就完成了吸水过程,使得再生混凝土的实际水胶比降低,从而抗压强度高于另外两组。但试验同时证明,分阶段混合再生混凝土的抗压强度与传统混合方式天然混凝土相当。

3 材料控制

再生骨料在粗骨料中的取代率由计算和试配确定,宜控制在50%以下,天然骨料各项指标应符合现行《普通混凝土用砂、石质量及检验方法》JGJ 52-2006中的有关要求。再生骨料的检验应按照现行《再生骨料应用技术规程》JGJ/T 240-2011要求执行。再生混凝土配合比设计在普通混凝土配合比的基础上加以调整。砂率适当增加,外加剂用量增大胶凝材料总量的0.2%。

4 质量控制

4.1 再生骨料质量要求

再生骨料材料控制执行现行行业标准《再生骨料应用技术规程》JGJ/T 240-2011。再生粗骨料的颗粒级配及取样方法应执行现行行业标准《普通混凝土用砂、石质量及检验方法》JGJ 52-2006。测量再生混凝土的坍落度和流动度方法应执行现行国家标准《普通混凝土拌合物性能试验方法》GB/T 50080—2016。

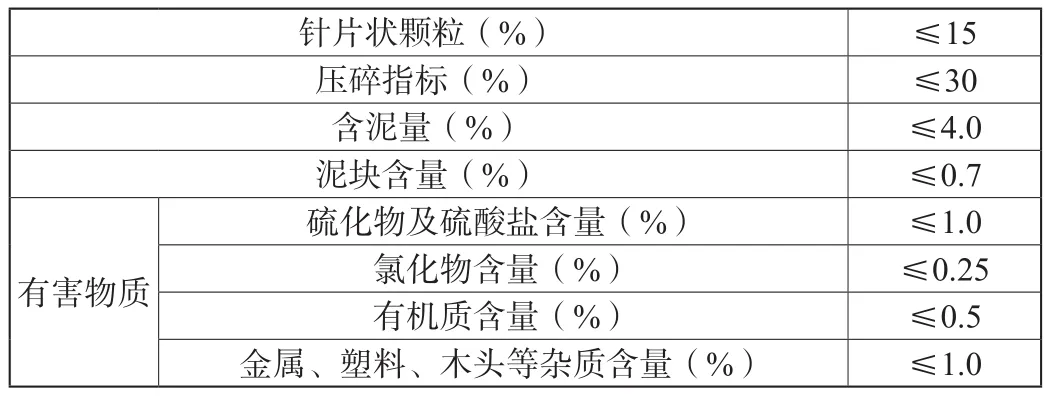

再生混凝土强度检验评定方法执行现行国家标准《混凝土强度检验评定标准》GB/T50107-2010。再生粗骨料质量要求见表2。

表2 再生粗骨料质量要求

4.2 质量保证措施

按ISO19001-2015标准的要求,建立健全质量管理体系,由项目经理负责确保管理体系的有效运行。在使用前,对再生骨料必须严格检验,防止不符合要求的再生骨料用于再生混凝土的生产。施工用水要严格按照国家标准,不得使用污水、酸碱水及油污水,以确保再生混凝土的工作性能。

对搅拌设备的计时器进行检查,确定其出水量,施工中严格按照配合比搅拌用水量分两次加水,不能随意调整比例。搅拌时必须严格按照配合比加料,逐盘过称称重,按照配合比的要求,确保配料质量偏差在规范允许范围内。

5 安全措施

认真贯彻落实“安全第一,预防为主,综合治理”的安全生产方针,严格执行生产责任制,明确各级人员的职责,抓好工程的安全生产。现场施工前需进行全面的、有针对性的书面安全技术交底,受交者须完全领会交底内容,并履行签字手续。高空作业、危险岗位要制定安全作业指导书,严格按照安全隐患检查程序执行。

6 环境保护措施

建立安全环保制度,采取有效的措施控制施工现场的扬尘、噪声、废料等管理。骨料在一定范围内集中堆放,合理布置,规范围挡,做到标牌清楚、齐全,各种标识醒目,施工现场井然有序,整洁文明。及时清理多余的废混凝土,减少固体废渣排放。

7 结束语

使用分阶段混合的方法,减少了再生骨料吸水性较大的负面影响,在提高再生骨料的置换率的前提下,使再生混凝土的各项工作性能与普通混凝土相当,能够满足普通建筑结构的使用要求。