KOH与NaOH浸渍麦草化学机械法制浆性能比较

葛银凯 吉兴香,* 田中建 陈嘉川 马 浩 王东兴 邵学军

(1.齐鲁工业大学(山东省科学院)生物基材料与绿色造纸国家重点实验室/制浆造纸科学与技术教育部重点实验室,山东济南,250353;2.山东世纪阳光纸业集团有限公司,山东潍坊,262400)

我国是农业大国,秸秆资源丰富,木材储量较少。为缓解木材资源不足的问题,利用麦草制浆造纸研究已久[1-3]。传统麦草制浆多采用烧碱蒽醌法、亚硫酸盐法等化学制浆方法,存在化学药品用量大、蒸煮黑液难治理等问题[4-5]。麦草化学机械法制浆以机械作用替代一部分化学作用,采用温和的化学预浸处理结合机械解离使纤维分丝帚化成浆。NaOH 是最常用的化学法制浆蒸煮药剂之一,同时也是化学机械法制浆常用的预浸药剂[6]。与化学法制浆相比,化学机械法制浆NaOH 用量较低,但存在制浆废液带来的环境问题[7]。因此,选用适当类型的浸渍药剂(如KOH),有利于后续进一步将制浆废液资源化利用[8]。

麦草化机浆浸渍液含有大量的木素、糖类物质和腐殖质,这些物质是制作有机肥的良好原料,但传统麦草化学机械法制浆的NaOH 浸渍液pH 值高,且其中的Na+无法被植物吸收,在土壤中积累会导致盐碱化,对植物生态造成破坏[9],无法直接生产有机肥。KOH 是另外一种常用的碱,因含植物可以利用的K元素,有降低环境污染的优势。詹怀宇等人[10]将蔗渣的多种制浆方法如亚硫酸钾法、中性亚钾-蒽醌法、碱性亚钾法和中性亚钠法等进行比较,发现中性或碱性亚钾法可以提高蔗渣浆的得率、漂白性与强度。Methacanona等人[11]研究了KOH、NaOH 和氢氧化钡在不同用碱量、时间、温度下对半纤维素的脱除效果,发现NaOH 对半纤维素脱除效率更高,这在一定程度上造成制浆得率下降,降低打浆中纤维吸水润胀能力,使纤维弹性下降。与NaOH制浆相比,使用KOH制浆可以避免NaOH 制浆黑液难处理的问题。加拿大的Arbokem 公司对钾盐和钠盐作为制浆药剂的效果进行了对比研究,发现等分子浓度下的亚硫酸钾法制浆与亚硫酸钠法制浆结果相同,且KOH 溶液对木素的脱除效果要比NaOH 好,回收利用的含钾产物可以产生较高的经济效益[12-13]。Huang 等人[14]研究以NH4OH和少量KOH 作为蒸煮药剂的麦草清洁制浆方法,实验结果表明黑液中营养物质丰富。薛润林等人[15-16]对KOH 法制浆黑液的应用进行了研究,发现黑液经过磷酸中和即可转化为有机复合钾肥,既能增加高值化利用又能减轻环境污染。使用KOH 代替NaOH 作为预浸药剂制备化学机械浆,有望降低造纸废液的处理成本,减少对环境污染的影响,为造纸工业与农业之间建立新的生态循环模式提供了可能。

据行业市场研究调查显示,2014年NaOH 价格为2600 元/t,2019 年 NaOH 价格上涨到 3100 元/t,目前NaOH 的价格稳定在3150 元/t;KOH 价格始终较为稳定,KOH 与NaOH 的价格比从过去的3 倍下降至2倍[15],降低了KOH 使用成本。此外,K是植物生长必须的微量元素,制浆黑液可以用作肥料,节约治理成本的同时又能创造效益。KOH 较高的价格并不会成为其应用在制浆造纸行业的缺陷。

为了探究化学机械法制浆预浸中使用KOH 替代NaOH 的可行性,本研究采用温和化学预浸条件对比了KOH 和NaOH 作为化学预浸药剂制备麦草化学机械浆(简称麦草化机浆)的性能;比较了KOH 和NaOH 碱浸渍后浸渍液中组分溶出情况、纸张强度、纤维形态等,为KOH 预浸麦草制备化机浆提供基础。

1 实 验

1.1 实验原料

麦草(已搓丝)取自山东世纪阳光纸业集团有限公司,经筛选,去除腐烂发霉成分,水洗风干后备用,其化学组分见表1。

表1 麦草化学组分含量Table 1 Content of major chemical components in wheat straw %

1.2 实验仪器

数显恒温水浴锅(国华电器有限公司HH-4);高浓连续式磨浆机(日本BR30-300C);PFI磨浆机(挪威SK 90S/4 TF);凯塞法抄片器(奥地利RK-3A);PH400标准型酸度计(安莱立思仪器科技有限公司);高速离心机(苏州雨泽仪器有限公司H2050R);紫外可见分光光度计(美国安捷伦8453),离子色谱仪(美国安捷伦,ICS-5000+型);X 射线衍射仪(德国布鲁克AXS 公司D8-ADVANCE);纤维质量分析仪(芬兰Valmet FS5);抗张强度仪(济南兰光机电技术有限公司XLW-B);撕裂度测定仪(杭州轻通博科自动化有限公司SLY-1000);耐破度测定仪(杭州轻通博科自动化技术有限公司BSM-1600B);环压强度测定仪(荷兰TMI)。

1.3 实验方法

取50 g绝干搓丝麦草于密封袋中,按照液比1∶5加入95℃热水,添加3%~7%(以KOH 计,相对于麦草绝干质量,下同)的KOH或NaOH,揉搓混合均匀后,置于95℃的水浴锅中浸渍40 min。在相同条件下,固定用碱量5%(以KOH 计),分别用KOH 或NaOH 浸渍麦草10~80 min。浸渍结束后取浸渍液,洗涤麦草至洗涤液呈中性。

用高浓连续式磨浆机对预浸渍后的麦草进行两段磨浆,一段磨浆间隙0.5 mm,二段磨浆间隙0.2 mm。磨浆结束后将浆料洗涤数次置于60℃水浴锅中消潜40 min后进行筛浆。调整细浆浆浓为10%,用PFI 磨浆机在0.2 mm 间隙下磨浆,打浆至(40±1)°SR。采用凯塞法抄片器进行抄纸。具体流程示意图见图1。

图1 麦草化学机械法制浆流程图Fig.1 Flow chart of chemical mechanical pulping of whole wheat straw

1.4 分析与检测

1.4.1 浸渍液中组分检测

取一定量的麦草碱浸渍液,用稀H2SO4调节pH值至2.5,离心后分离上清液。取1 mL上清液于10 mL消解管中,加入 70 μL 质量分数 72% 的 H2SO4和0.93 mL 去离子水,置消解管于高压灭菌锅中,121℃下保温60 min。

用离子色谱测定稀释后上清液中的糖组分及含量。分析柱为CarboPacPA20(3 mm×150 mm),保护柱为CarboPacPA20(3 mm×30 mm),柱温30℃,取样25 μL,采用250 mmol/L NaOH溶液,以0.4 mL/min流速梯度淋洗[17]。

麦草中纤维素主要水解单糖产物为葡萄糖,半纤维素主要水解单糖产物为阿拉伯糖与木糖。测得单糖浓度并按照式(1)与式(2)计算组分溶出量。

式中,m0为麦草的绝干质量,g;Cglu为浸渍液中葡萄糖浓度,mg/L;V0为浸渍液体积,L;D为浸渍液稀释倍数;0.90 为葡萄糖转化为纤维素的换算系数。

式中,m0为麦草的绝干质量,g;Cxyl为浸渍液中木糖浓度,mg/L;Cgal为浸渍液中半乳糖浓度,mg/L;V0为浸渍液体积,L;D为浸渍液稀释倍数;0.88 为木糖与阿拉伯糖转化为半纤维素的换算系数。

测定离心分离后的稀酸沉淀木素(Klason 木素)质量。取上清液稀释,采用紫外可见分光光度计测得样品在205 nm 处的吸光度值A,酸溶木素含量按GB/T 10337—1989 计算,如式(3)所示。浸渍液中木素溶出量按照式(4)计算[18]。

式中,A为稀释后上清液样品205 nm处的吸光度值;D为上清液样品的稀释倍数;V0为浸渍液体积,L;110为吸光系数,L/(g·cm)。

式中,m0为麦草的绝干质量,g;m1为Klason 木素质量,mg;m2为浸渍液中酸溶木素的质量,mg。

1.4.2 结晶度检测

将绝干麦草片置于X射线衍射仪(XRD)中进行测试。具体参数:样品测试衍射角2θ为5°~80°,辐射源为Cu靶X光管(λ=1.54184 nm),扫描速度20°/min,工作电压40 kV,工作电流40 mA。结晶度(Xd)按照式(5)计算[19]。

式中,I002为(002)晶面衍射强度;Iam为非晶区衍射强度,取Iam为2θ=18°处的衍射强度。

1.4.3 纤维形态分析

取适量打浆、疏解后的浆料稀释至30 mg/L,采用纤维质量分析仪测定纤维长度、宽度、粗度、卷曲指数、扭结指数等参数[20]。

1.4.4 纸张物理性能检测

将纸张平衡水分后按照以下标准进行物理性能检测:裂断长(GB/T 12914—2008)、撕裂指数(GB/T 455—2002)、耐破指数(GB/T 454—2002)、环压强度指数(GB/T 2679.8—2016)。

2 结果与讨论

2.1 KOH与NaOH浸渍对麦草组分溶出量的影响

2.1.1 用碱量

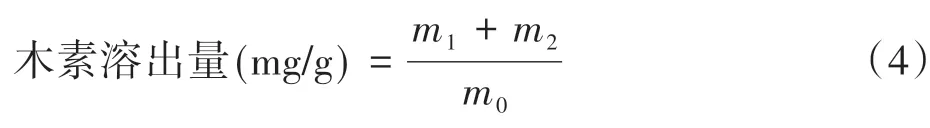

图2 为用碱量对浸渍后麦草中纤维素、半纤维素和木素溶出量的影响。从图2 可以看出,用碱量3%时,KOH浸渍的麦草纤维素溶出量比NaOH浸渍的麦草纤维素溶出量降低了27.49%。随着用碱量的提高,2种碱浸渍均使麦草中纤维素溶出量增加,但KOH浸渍的增幅程度略高于NaOH。用碱量7%时,KOH 浸渍的麦草纤维素溶出量比NaOH 浸渍的麦草纤维素溶出量高出8%。这说明在低用碱量时,KOH 浸渍对麦草纤维的损伤较轻,而在高用碱量时,KOH 浸渍对麦草纤维的损伤程度超过NaOH,不利于提升纸张强度。

图2 用碱量对麦草组分溶出的影响Fig.2 Effects of KOH and NaOH dosage on the dissolution of wheat straw components

用碱量3%时,KOH 浸渍使麦草中半纤维素溶出量低于NaOH 浸渍后的半纤维素溶出量,说明NaOH在较低用碱量下,对麦草半纤维素有较KOH 更强的水解作用[21]。随着用碱量上升,2 种碱浸渍均使麦草半纤维素溶出量增加,但KOH 浸渍后麦草中半纤维素溶出量增幅更高;当用碱量达到7%后,2 种碱浸渍液中半纤维素溶出量几乎相同。

KOH 在浸渍过程中脱木素的效果强于NaOH。用碱量3%时,KOH 浸渍后麦草木素溶出量高于NaOH浸渍后麦草木素溶出量,KOH表现出比NaOH更强的脱木素效果,可能是因为半纤维素与木素通过酯键和芳基-醚键等结合形成的木素-碳水化合物复合体(LCC)容易在碱液中发生皂化而断裂,KOH 碱性较强,皂化效率更高,使木素更容易溶出[22-23]。

2.1.2 浸渍时间

图3为KOH 与NaOH 在不同浸渍时间下麦草溶出的纤维素、半纤维素和木素的比较。用碱量5%时,随着浸渍时间的延长,经过KOH 浸渍后,麦草中纤维素与半纤维素溶出量始终低于NaOH 浸渍后的,而脱木素效果高于NaOH。反应进行80 min 时,与NaOH 相比,KOH 浸渍后的麦草中木素溶出量高出18.16%。

图3 浸渍时间对麦草组分的溶出影响Fig.3 Effects of KOH and NaOH impregnation time on the dissolution of wheat straw components

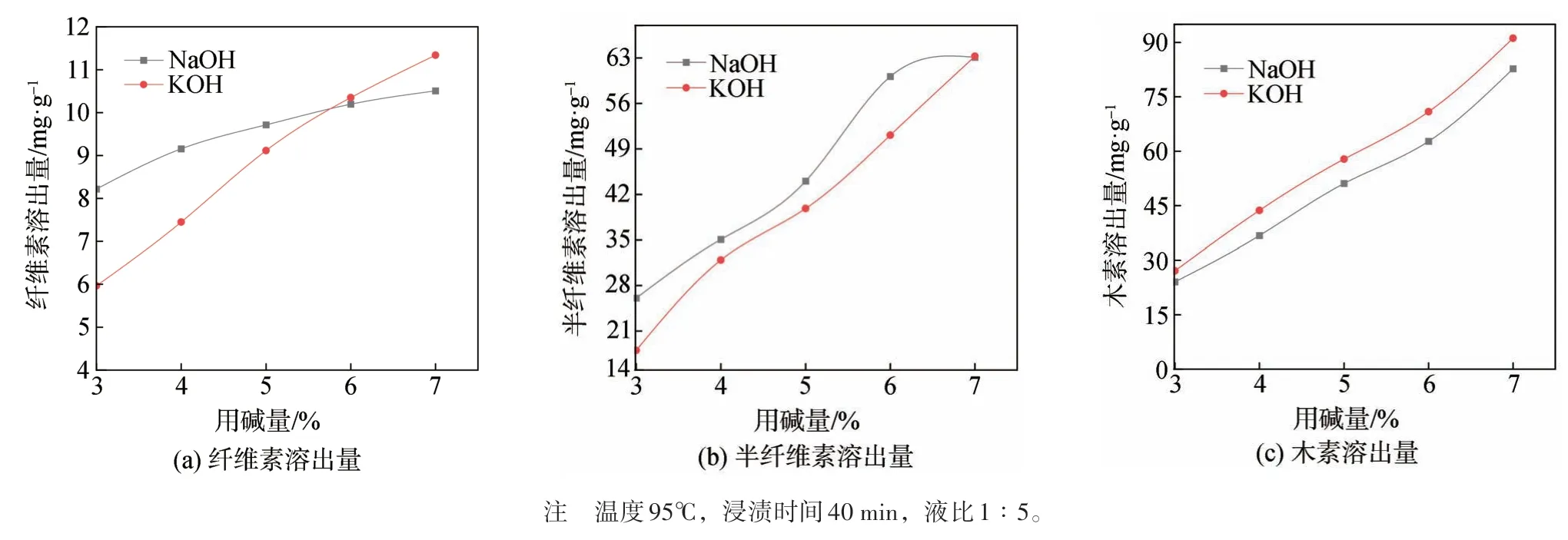

2.1.3 得率与pH值

表2为不同用碱量下KOH 和NaOH 对纸浆得率和浸渍液pH 值的影响。由表2 可知,纸浆得率随用碱量增加而略有下降,浸渍液pH 值随用碱量增加而升高。化学机械法制浆通过机械作用减少了化学药品对麦草的分丝帚化作用,能够保留大部分半纤维素与木素,相比化学法制浆得率更高,能节约生产成本。提高用碱量会使浸渍液中组分溶出量增加,在提高麦草浆纤维润胀程度的同时,也会不可避免地造成纸浆损失。用碱量3%时,KOH与NaOH浸渍后浸渍液pH值几乎没有差异,均接近中性。随着用碱量提高,浸渍液中半纤维素与木素的溶出量明显增多,KOH 浸渍后的麦草浆得率低于NaOH 浸渍后的麦草浆,同时可观察到2 种碱浸渍后浸渍液的pH 值随用碱量的增加变化不大[24]。由浸渍液中2 种碱溶出的组分含量可知,木素的溶出对纸浆得率的影响较大,导致KOH浸渍后麦草的得率低[25]。

表2 不同用碱量下KOH与NaOH对纸浆得率与浸渍液pH值的影响Table 2 Effects of KOH and NaOH dosages on yield and pH value of wheat straw chemical mechanical pulp

表3为不同浸渍时间下KOH 与NaOH 对纸浆得率与浸渍液pH 值的影响。由表3 可知,纸浆得率随KOH 与NaOH 浸渍时间的延长而下降,pH 值随之下降。浸渍时间的延长有助于药液对麦草浸渍程度加深,在一定用碱量下提高了麦草中半纤维素与木素的溶出量,造成得率下降。浸渍10 min 时,KOH 浸渍后溶液中的pH 值为11.14,远高于NaOH 浸渍后浸渍液中的 pH 值。当浸渍 80 min 时,KOH 与 NaOH 浸渍液中pH值的差异减小,说明碱的消耗程度趋于一致。此时KOH 浸渍后的纸浆得率为79.43%,相比浸渍10 min 时下降了11.2%,而NaOH 浸渍后的纸浆得率为84.55%,相比浸渍10 min 时仅下降了5.1%。由此可知KOH浸渍麦草浆不宜时间过长。

表3 不同浸渍时间下KOH与NaOH对纸浆得率与浸渍液pH值的影响Table 3 Effects of KOH and NaOH impregnation time on yield and pH value of wheat straw chemical mechanical pulp

2.2 KOH与NaOH浸渍对麦草纤维素结晶度的影响

碱浸渍会对纤维素中无定形组分造成影响,不同程度的碱浸渍导致结晶度不同,从而造成纤维素可及度的差异,影响麦草纤维对浸渍药品的吸收效果。图4 为KOH 与NaOH 浸渍后麦草的XRD 谱图。纤维素I型的衍射峰出现在14.8°、16.3°和22.6°,分子链在晶胞内是平行堆砌,纤维素分子中氢键强度主要由15°和22°的衍射峰强度来体现。由图4可以看出,2种碱浸渍后 XRD 谱图在 2θ=16.1°和 22.3°附近出现明显的衍射峰,是典型的纤维素I 型结构,表明2 种碱浸渍没有改变纤维素的晶体结构[23]。

图4 不同用碱量碱浸渍后麦草的XRD谱图Fig.4 XRD spectra of wheat straw impregnated with KOH and NaOH

表4为不同用碱量KOH 与NaOH 浸渍后的麦草纤维素结晶度。由表4 中可以看出,用碱量较低时,KOH与NaOH浸渍作用以麦草中的半纤维素和木素等无定形组分溶出为主,麦草纤维素的结晶区几乎没有被破坏;当用碱量高于临界值时,碱液对麦草纤维素结晶区的作用增大,结晶区的破坏程度增加,结晶度下降,这导致2种碱浸渍后麦草纤维素的结晶度呈现先升高后下降的趋势。但KOH 浸渍对麦草纤维素结晶度的影响高于NaOH,随着用碱量的升高,KOH 浸渍后麦草纤维素结晶度的变化幅度高于NaOH。说明KOH 浸渍对麦草纤维素非结晶区和结晶区的破坏都高于NaOH。

表4 在不同用碱量下KOH与NaOH处理对麦草纤维素结晶度的影响Table 4 Effects of KOH and NaOH dosage on crystallinity of wheat straw cellulose %

2.3 KOH 与NaOH 浸渍对麦草化机浆纤维形态的影响

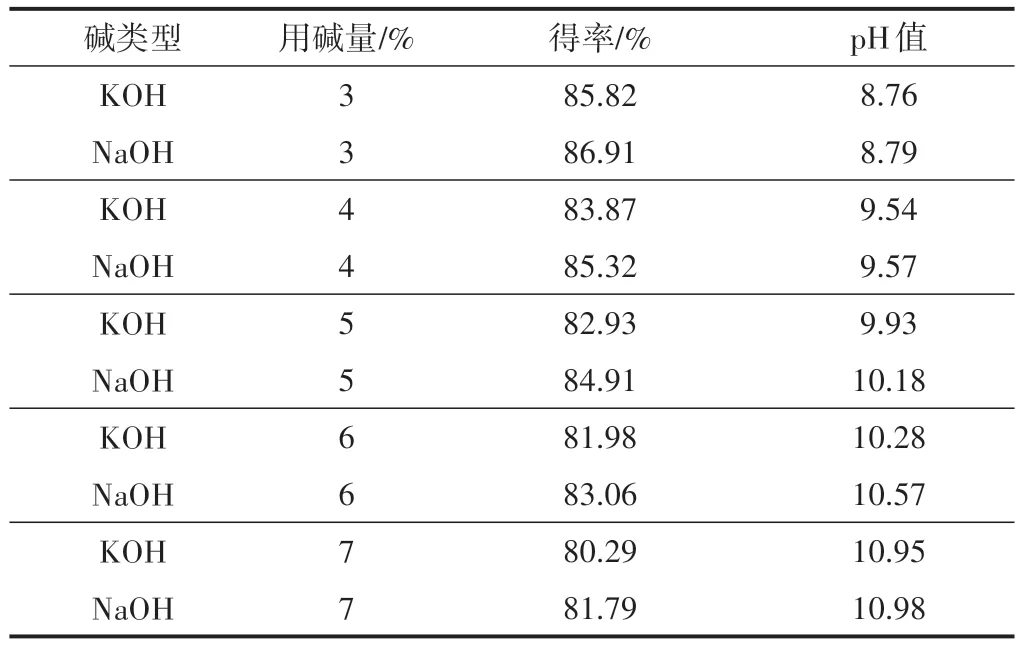

2.3.1 用碱量

表5 为用碱量对麦草化机浆纤维形态的影响。由表5可知,麦草纤维长度随KOH 与NaOH 用量的增加而上升。在用碱量较低时纤维长度较短,表明在碱浸渍作用较轻的情况下麦草纤维润胀不足,纤维挺硬,在磨浆中可能导致纤维严重切断,最终浆中细小纤维(纤维长度0~0.2 mm)含量升高。相比于NaOH 浸渍的麦草化机浆,KOH 浸渍处理的麦草化机浆中细小纤维含量低,而较低的细小纤维含量会使纤维平均长度升高,从而在整体上提高纸张强度。用碱量3%时NaOH 有较好的润胀效果,继续提高用碱量,KOH 对麦草纤维浸渍润胀的效果会超过NaOH,使麦草纤维在磨浆作用下不易被切断[26]。用碱量7%时,KOH 浸渍麦草浆中细小纤维的数均长度分布高于NaOH 浸渍麦草浆,但质均含量分布低于NaOH 浸渍后的麦草浆中的细小纤维含量,说明KOH 浸渍后细小纤维损失严重,KOH 对细小纤维有更强的水解作用。因此使用KOH 浸渍麦草能减少化学机械法制浆后浆中细小纤维含量,减轻滤水困难的问题,在一定程度上缓解打浆度虚高对制浆生产造成的不利影响[27]。

表5 用碱量对麦草化机浆纤维形态的影响Table 5 Effects of KOH and NaOH dosages on fiber morphology of wheat straw chemical mechanical pulp

麦草纤维宽度随着用碱量的增加呈现下降趋势。用碱量由3%提高到7%时,KOH 浸渍后的麦草浆纤维宽度下降29.42%,NaOH 浸渍后的麦草纤维宽度下降27.52%,这说明KOH 浸渍后纤维较NaOH 浸渍更易分丝帚化。

当用碱量由3%提高到7%,KOH 浸渍后麦草纤维粗度下降程度比NaOH 浸渍的下降程度更大,KOH浸渍使麦草纤维表面剥离更严重。纤维粗度的下降趋势与纤维宽度相似,表明纤维分丝与剥离是同时进行的。

2 种碱浸渍后纤维卷曲度与扭结指数随着用碱量的增加不断提高,说明麦草纤维变得柔软,在机械作用下容易扭曲折叠。纤维分丝帚化的程度高,纤维表面游离的羟基增多,这有利于形成氢键结合,提高纸张的强度。用碱量7%时,KOH 浸渍后的麦草纤维的柔软度最高。

2.3.2 浸渍时间

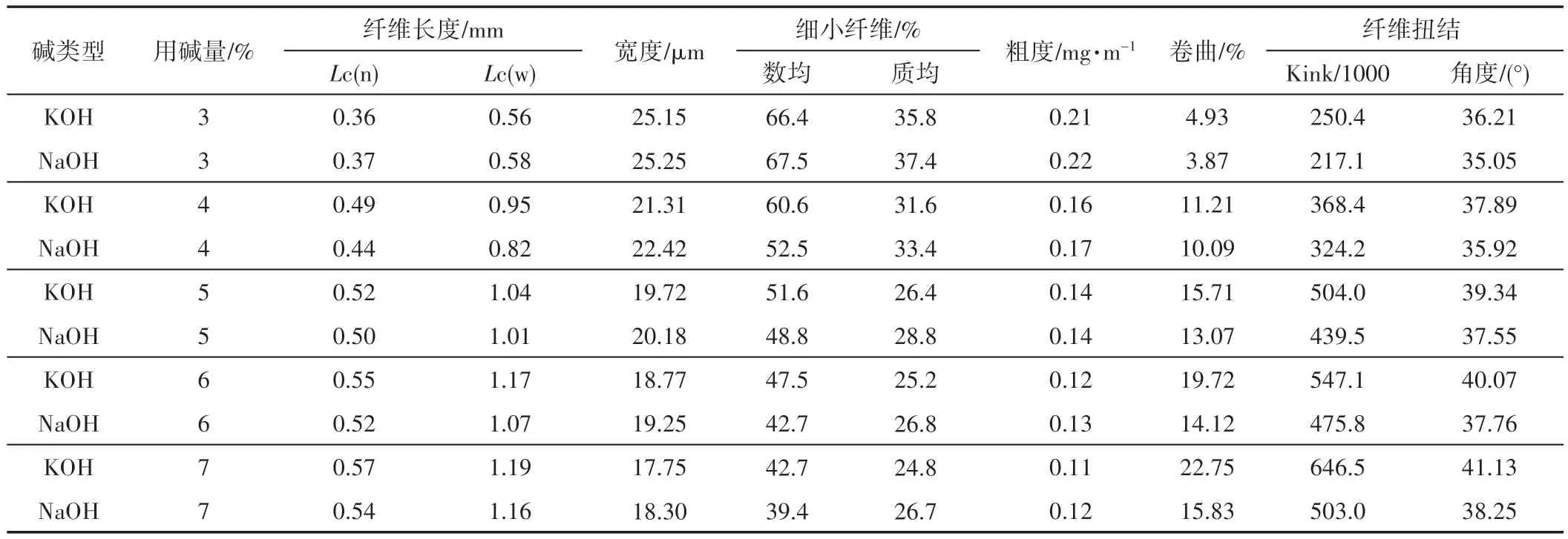

表6为KOH 和NaOH 浸渍时间对麦草化机浆纤维形态的影响。由表6可看出,浸渍时间由10 min延长到80 min,KOH浸渍麦草化机浆的纤维数均长度提高幅度大于NaOH,而质均长度提高幅度低于NaOH。KOH 较强的水解作用能够使浆中的细小纤维含量降低,从而降低细小纤维在纤维质均长度中的占比,提高了KOH 浸渍后麦草化机浆纤维的质均长度。与NaOH 浸渍的麦草化机浆的纤维长度相比,KOH 浸渍麦草化机浆的长纤维所占比例较高,数均长度增长明显,这可能是由于KOH 浸渍后制备的化机浆的纤维柔软而不易被切断[28]。

表6 KOH与NaOH浸渍时间对麦草化机浆纤维形态的影响Table 6 Effects of KOH and NaOH impregnation time on fiber morphology of wheat straw mechanized pulp

2 种碱浸渍后制备的麦草化机浆纤维的宽度与粗度随着浸渍时间的延长而下降,但下降幅度较小。麦草化机浆纤维的卷曲与扭结指数会随着浸渍时间的延长而增加,同样增加幅度不明显。KOH浸渍80 min后麦草化机浆的纤维粗度和宽度低于NaOH 浸渍后麦草化机浆的纤维粗度和宽度,而纤维卷曲与扭结则高于NaOH 浸渍后麦草化机浆。KOH 浸渍更容易柔软纤维,这可能是因为KOH 浸渍更容易降低麦草浆的纤维粗度,降低了纤维素的挺度。

2.4 KOH与NaOH浸渍对麦草化机浆物理性能的影响

2.4.1 紧度

图5为经过NaOH 与KOH 浸渍后麦草化机浆所抄纸张紧度。由图5(a)可以看出,当浸渍时间为40 min时,随着用碱量增加,纸张的紧度逐渐增加,且提高幅度相近。由图5(b)可以看出,当用碱量为5%时,纸张的紧度随着浸渍时间的延长变化不明显。当用碱量由3%提高到7%时,KOH 浸渍后纸张紧度提高了32.35%,高于NaOH 浸渍的30.30%。与NaOH 相比,KOH 对提高纸张紧度效果更好。这可能是因为KOH有较强的脱木素效果,能使纤维更快达到某种程度的活化和松弛,这有利于纤维的分丝帚化和吸水润胀,增强纤维间的结合力,使紧度提高。

图5 用碱量与浸渍时间对纸张紧度的影响Fig.5 Effects of NaOH and KOH dosage/impregnation time on the paper tightness

2.4.2 裂断长

裂断长与纤维长度、纤维结合强度相关,主要受纤维结合强度的影响。图6是NaOH 与KOH 浸渍后麦草化机浆所抄纸张裂断长的变化。由图6(a)可以看出,当浸渍时间为40 min时,纸张的裂断长随用碱量增加而增加,且NaOH 浸渍与KOH 浸渍对纸张裂断长的作用效果几乎相同。由图6(b)可以看出,当用碱量为5%时,随着浸渍时间的延长,KOH 浸渍对纸张裂断长提升效果略高于NaOH。

图6 用碱量与浸渍时间对纸张裂断长的影响Fig.6 Effects of NaOH and KOH dosage/impregnation time on the paper tensile properties

2.4.3 环压强度

图7是经过NaOH 与KOH 浸渍后麦草化机浆所抄纸张环压强度指数的变化。由图7(a)可以看出,浸渍时间为40 min 时,环压指数随着用碱量增加明显上升,用碱量达到5%后上升趋势减缓。用碱量相同的情况下,KOH 浸渍后纸张环压强度指数较高。相比于NaOH 浸渍,其原因为麦草经KOH 浸渍后能保留更多的半纤维素,这增强了纤维的弹性,有助于提高纸张的环压强度[29]。由图7(b)可以看出,用碱量5%时,2 种碱浸渍后纸张的环压指数随着浸渍时间的延长而上升,说明延长浸渍时间有助于提高纸张的环压强度。KOH作为浸渍剂时,浸渍时间从10 min延长至60 min,纸张环压指数从9.93 N·m/g提高至11.0 N·m/g。而NaOH 作为浸渍剂浸渍60 min 时纸张的环压指数为9.78 N·m/g。可见在相同用碱量和浸渍时间下,KOH比NaOH浸渍更有利于提高纸张环压强度。

图7 用碱量与浸渍时间对纸张环压指数的影响Fig.7 Effects of NaOH and KOH dosage/impregnation time on the paper compressive strength-ring crush

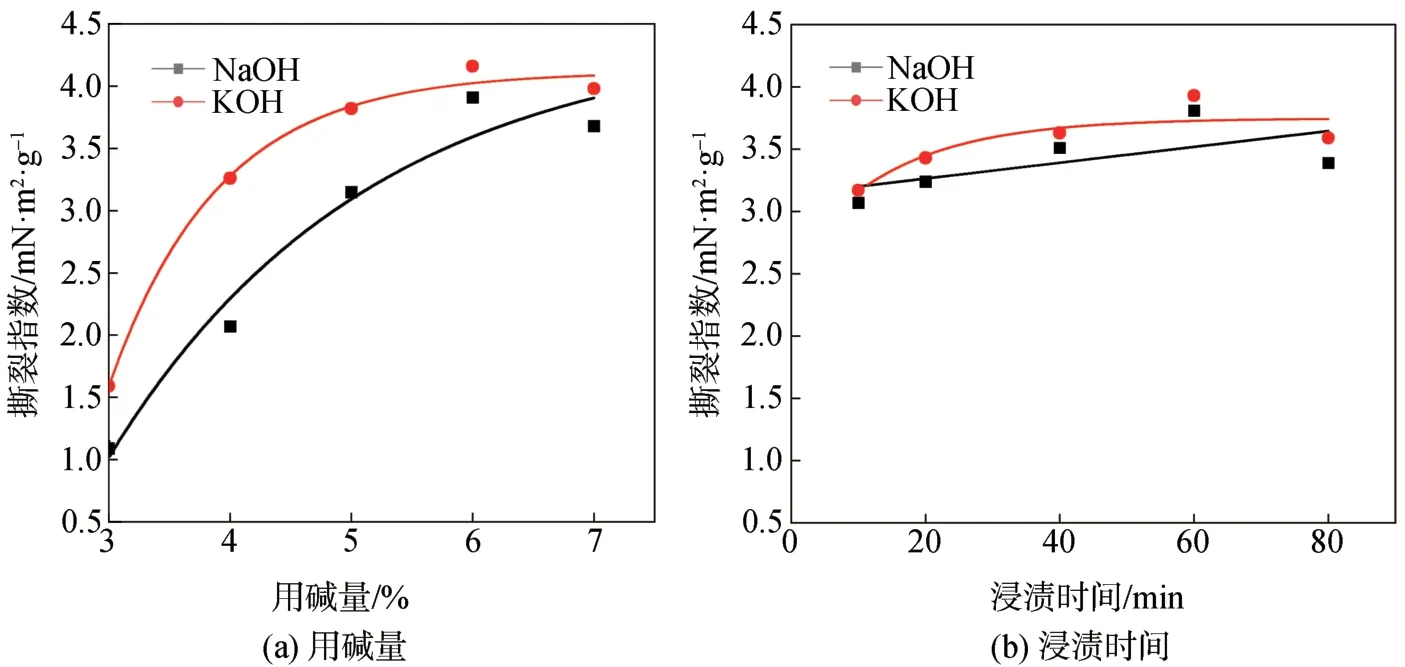

2.4.4 撕裂指数

图8 是NaOH 与KOH 浸渍对纸张撕裂指数的影响。由图8(a)可以看出,浸渍时间为40 min,用碱量较低时,纸张的撕裂指数上升较快,用碱量6%时达到最大值;继续提高用碱量,撕裂指数降低。相同用碱量时KOH浸渍后纸张的撕裂指数高于NaOH,造成这个现象的原因是碱性更强的KOH 对纤维的作用效果强于NaOH,纤维宽度与粗度下降,柔软程度提高,这能减轻麦草纤维在磨浆过程中的切断,提高纤维平均长度,使纸张中的麦草纤维不易被拉断或拉出[30]。由图8(b)可以看出,用碱量5%时,2种碱浸渍纸张撕裂指数随着浸渍时间的延长而上升,并在60 min达到最大值。当浸渍时间为60 min 时,KOH 浸渍纸张撕裂指数为3.93 mN·m2/g,高于NaOH 浸渍纸张的撕裂指数3.81 mN·m2/g。随着浸渍时间延长,KOH 浸渍对纸张撕裂强度能够起到比NaOH 浸渍更好的效果。这是由于KOH 浸渍使麦草中木素溶出更多,增大了碱液与麦草纤维的接触程度,能够使纤维润胀更充分,从而提高纤维柔软度。

图8 用碱量与浸渍时间对纸张撕裂指数的影响Fig.8 Effects of NaOH and KOH dosage/impregnation time on the paper tearing resistance

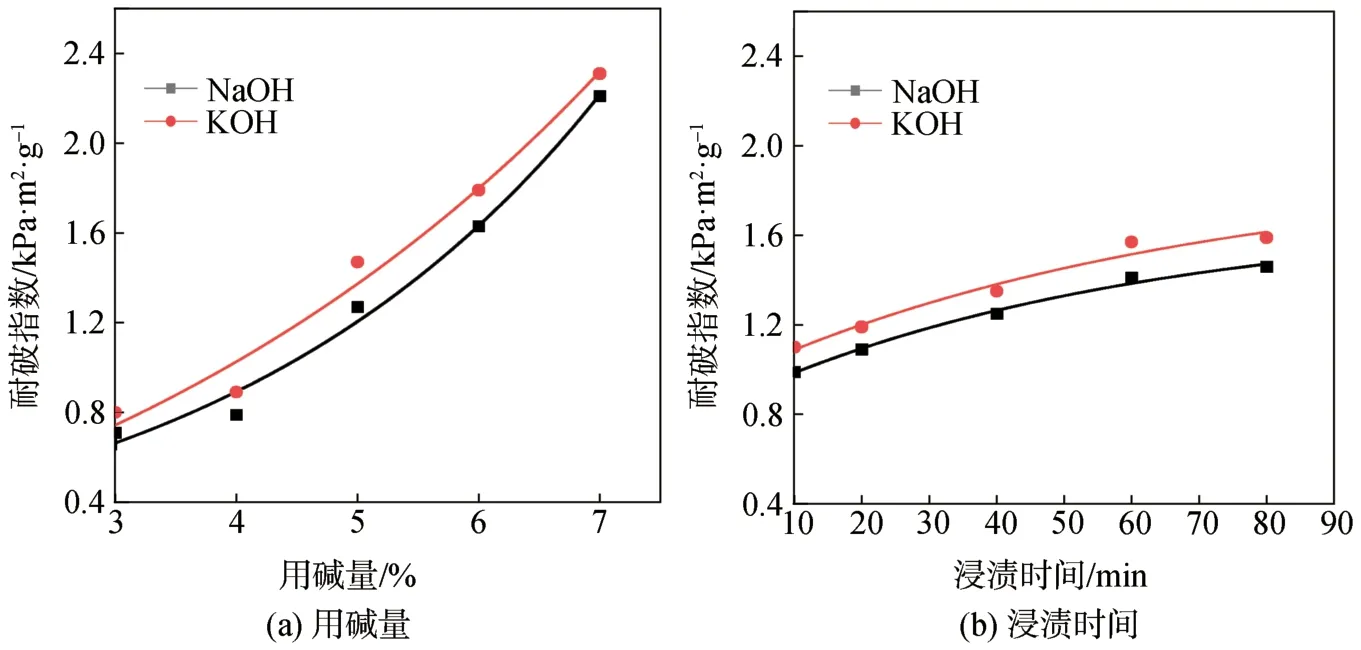

2.4.5 耐破指数

影响耐破指数的2 个主要因素为纤维长度和纤维间的结合力。图9是NaOH 与KOH 浸渍对纸张耐破指数的影响。由图9 可以看出,浸渍时间为40 min 时,2 种碱浸渍对纸张的耐破指数的影响趋势是一致的,均随着用碱量和浸渍时间的增加而升高。因为KOH浸渍能够较好的保留半纤维素,这导致KOH 浸渍后制备的化机浆更容易发生水化润胀和分丝帚化,有利于增加纤维间接触面积,提高纸张的耐破指数,因此KOH 浸渍后纸张耐破指数更高。由图9(b)可知,用碱量5%时,随着浸渍时间从10 min 延长到60 min,KOH 浸 渍 纸 张 耐破 指 数 由 1.10 kPa·m2/g 提 高 到1.59 kPa·m2/g,提高了44.6%;而NaOH 浸渍使纸张的耐破指数由0.99 kPa·m2/g 提高到1.46 kPa·m2/g,提高了47.5%。这说明浸渍时间对NaOH 浸渍纸张耐破指数的影响更大。

图9 用碱量与浸渍时间对纸张耐破指数的影响Fig.9 Effects of NaOH and KOH dosage/impregnation time on the paper bursting strength

3 结 论

本研究探究了不同用碱量和浸渍时间下,采用KOH和NaOH分别对麦草进行化学预浸渍,并制备不同物理化学性能的麦草化机浆,比较了KOH和NaOH碱浸渍后浸渍液中组分溶出情况、纸张强度、纤维形态等指标。

3.1 在用碱量相同或浸渍时间相同的条件下,KOH浸渍后麦草化机浆的得率低于NaOH 浸渍后麦草化机浆的得率。在用碱量相同的情况下,KOH 浸渍后残液pH 值低于NaOH;用碱量5%(以KOH 计)时,随着浸渍时间的延长,KOH 浸渍后浸渍液的pH 值高于NaOH。

3.2 KOH 浸渍后麦草中纤维素与木素的溶出量高于NaOH,半纤维素溶出量低于NaOH。KOH 浸渍后麦草纤维素的结晶度与NaOH 相比下降较多,但两者均没有改变纤维素I型的晶型结构。KOH 浸渍后麦草纤维数均与质均纤维长度高于NaOH 浸渍后的麦草纤维,但纤维宽度与粗度较NaOH 浸渍后的麦草纤维下降较多,且麦草纤维的柔软度更高。KOH 浸渍后麦草纤维的数均细小纤维含量较高,但质均细小纤维含量低于NaOH。

3.3 KOH 与NaOH 浸渍因对麦草中组分的溶出能力不同与对纤维形态不同程度的改变,导致2种碱浸渍后麦草化机浆所抄纸张强度存在差异。KOH 浸渍麦草化机浆所抄纸张紧度与环压指数、裂断长、撕裂指数、耐破指数等均高于NaOH 浸渍麦草化机浆纸张强度。