卧式薄层干化机内壁磨损失效形式及机理研究

黄飞达 汪 敏 范洪远

(1、四川大学机械工程学院,四川 成都 610011 2、成都市排水有限责任公司,四川 成都 610041)

1 概述

污泥是污水处理过程中的副产物,富含大量有机质,而干化机可将污泥干化后再焚烧,是现阶段污泥无害化处置的一种有效手段[1],我国在近十几年相继建成污泥处置厂数十座[2]。单台卧式薄层干化机设计使用年限为30 年。由于该型干化机在工作时其定子内壁(以下简称内壁)与污泥直接接触且无法更换,因此干化机寿命的长短直接取决于内壁磨损程度。本文基于成都某公司于2013 年投入使用的两台正在运营的进口某型卧式薄层干化机(以下简称干化机)的相关情况展开研究。

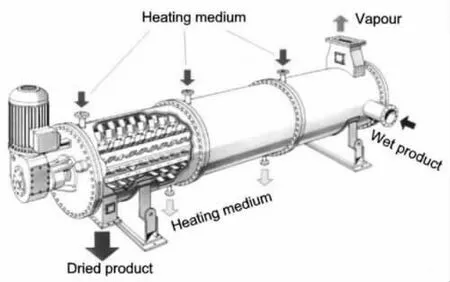

该型干化机主要由定子、转子以及驱动装置三部分组成[3]总体外观见图1。定子内壁内径2m、长12m,外附加热夹套以便热交换。内壁出厂时最小厚度为27mm,约由22mm 厚的锅炉钢P265GH 和5mm 厚的耐磨层NAXTRA700 复合而成,其成分分别见表1、表2;转子与电机主轴相连,运行转速约为98r/min,表面设有652 枚按一定规律布置的叶片,叶片顶端距内壁7~10mm。工作时,湿污泥从定子下方进料口进入干化机内腔,被转动的叶片均匀的涂抹在定子内壁,与夹套内的水蒸气进行热量交换[4]。在此过程中,污泥不断失水逐渐脱离内壁,被叶片顺序带到出料口以备焚烧。

图1 干化机总体外观

表1 P265GH 的化学成分

表2 化学成分

2 实验方法

2.1 干化机内壁磨损测量

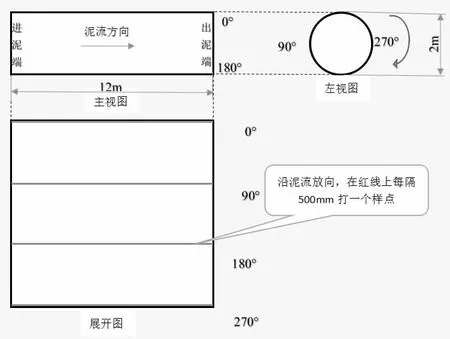

为了解干化机内壁磨损情况,停产时抽出转子并清空污泥后采用超声波测厚的方式对干化机内壁(定子)进行取样测量。采用打点取样法取样,所选样点均位于定子内壁周向0°、90°、180°、270°方向上沿轴向延伸的4 条直线上,每隔约0.5m 选取一个样点进行厚度测量和数据记录。将干化机内壁抽象成一个圆柱形筒体,取点示意图如图2 所示,取样现场如图3 所示。

图2 干化机取样点的选取示意图

图3 干化机内部取样现场图片

2.2 干化机内壁腐蚀试验

干化机因加热夹套内充有热蒸汽,故属于压力容器,无法对干化机内壁进行切割取样。因此分别采集干化机出料口污泥、干化机内壁表面刀片刮收集的黑色粉末用于EDS 和XRD 分析试验以便研究干化机内壁腐蚀情况。污泥样品于2022 年2 月取自处于维修期间的干化机出料管道,黑色粉末样品于2020 年11 月取自干化机内壁中间偏上位置。表5 为EDS 的试验结果,图7 为X 射线衍射图谱。

3 实验结果及分析

3.1 测量结果

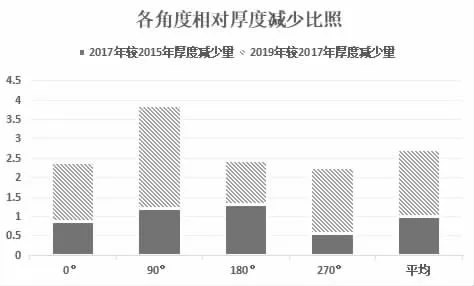

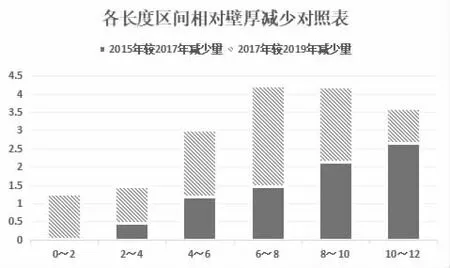

图4 是由2015、2017、2019 年三次在0°、90°、180°、270°四个方向测量的干化机内壁相对厚度取平均值制得(单位:mm)。图5 是由2015、2017、2019 年三次测量数据按每2m 为一个区间,对区间内数据平均后制得(单位:mm)。2019 年已在专家指导下对干化机部分区域进行修复,故无近两年厚度测量数据。

3.2 试验结果

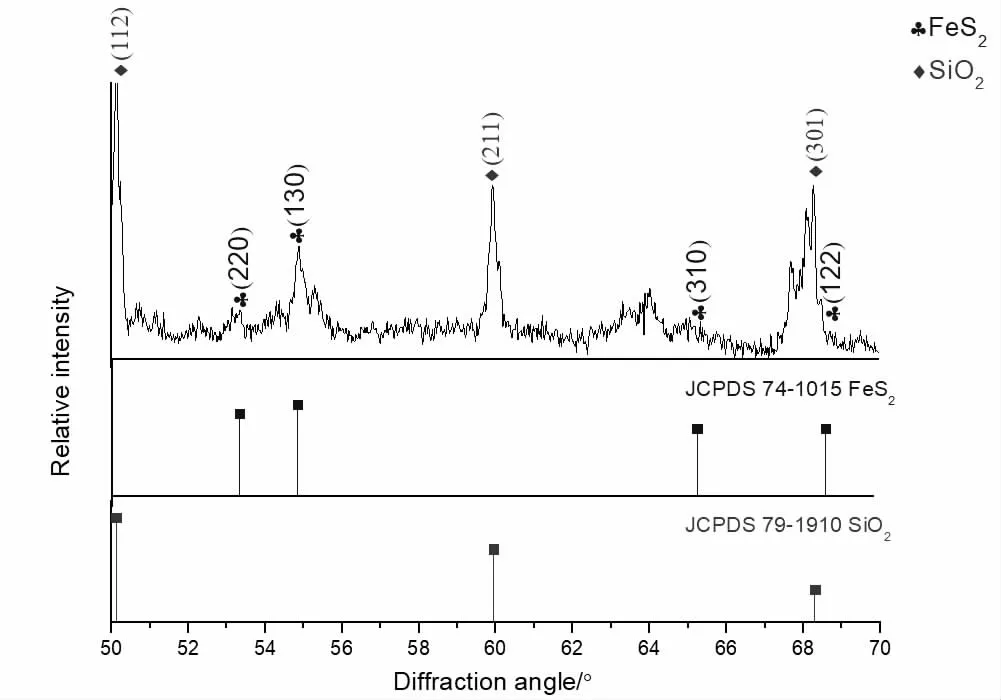

出料口的污泥EDS 和XRD 试验结果分别见表3、图6。图6 干化机内壁刮取物中FeS2的四个较强衍射峰(非最强峰)与标准卡片(JCPDS No.74-1015)所示峰基本重合的四个峰,衍射峰从小到大所对应的晶面依次均为(220)、(130)、(310)、(122)。图7 中其他较强峰经与SiO2(JCPDS No.79-1910)比照后确定均为SiO2的衍射峰。

图6 干化机内壁刮取物X 射线衍射图谱

表3 干化机内壁表面刮取物主要成分

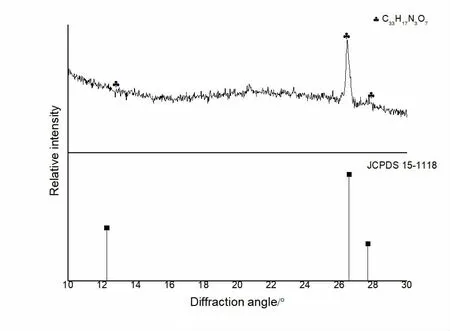

干化机内壁刮取粉末EDS 和XRD 分析试验分别见表4、图7。其中C33H17N3O7为含有3 个硝基的苯并[K]荧蒽与9-芴酮的化合物,其最高峰与衍射图谱的最高峰几乎完全对照,三个峰与标准卡片(JCPDS No.15-1118)所示峰基本重合。样品中其他有机还包括大量有机物及纯碳,无机物峰值最为明显、对照最好的是CaO、SiO2二者按任意配比形成的的Si、Ca 水化物,其存在条件为180℃以下(干化机加热蒸汽温度约135℃),常温为凝胶态,常见于水泥。

图7 干化机出料口污泥X 射线衍射图谱

表4 测得干污泥的主要组成成分

4 干化机内壁测量分析

干化机内壁腐蚀磨损影响因素主要有位置、时间、温度、磨料及腐蚀介质。通过上述图标,结合影响因素对干化机内壁的磨损会有以下三点发现及分析:

4.1 随使用时间延长磨损加速

图4 可以直观地看出,干化机内壁在2017-2019 年间所有样点的厚度平均减少量(1.75mm)明显大于2015-2017 年的损耗厚度(0.99mm),说明干化机内壁的磨损速度在加快。产生此种现象的原因主要为干化机内壁表面的耐磨层(NAXTRA700)厚度约为5mm 的高碳钢,当某位置实测厚度小于22mm 则意味着高碳钢被磨损耗尽(如图3),而其内部硬度和耐磨性较差的锅炉钢(P265GH,为中碳钢)就会暴露。在磨料不变的情况下,硬度降低将导致干化机内壁局部耐磨性变差,磨损速度加快。

图4 各角度相对厚度减少比照

4.2 沿定子长度(污泥运动)方向的磨损

图5 按轴向对比可以看出,干化机内壁从进料口至出料口方向,总体磨损量总体不断增加,造成此现象的原因是:水有一定的流动性和润滑性,污泥在进料口时含水率较高且温度较低,随着叶片对污泥的不断推进和定子夹套对污泥的不断加热,污泥的水分不断散失,部分类似纺锤状的污泥表面水分散失速度较快,表面硬度增加,前进过程中会与干化机内壁的磨损不断增强。干化机出口端污泥平均含水率在65%~70%左右,但由于污泥与干化机内壁是通过热交换的方式进行烘干,使得污泥表面的含水率会低于其内部的含水率,局部外表含水率会低于60%。当含水率降至60%时,污泥内部虽然是稀泥,但表面容易结块,使得污泥表面较为坚硬[5]。由于干化机叶片在运行中可能会产生一定的松动且干化机内壁厚度并非全部一致,所以当个别污泥块体积较大或个别位置叶片与干化机内壁边距较小时,污泥所受叶片的压应力增加,使污泥在移动的过程中与干化机内壁的摩擦应力会显著增加,并在污泥的坚硬外壳被压碎后还会发生粘壁和板结现象[5],使干化机内壁的磨损加剧。同时,由于加热作用,干化机进口端到出口端的温度由20℃逐渐上升至105℃,温度的上升促进了磨损的加剧。

图5 各长度区间相对厚度减少比照

4.3 沿定子周向磨损

图4 按周向位置对比可以看出,干化机内壁在180°方向(底部)磨损量最小。在干化机正常运转过程中,污泥由于受到重力的作用,主要占据干化机底部分位置。干化机底部主要受到污泥的腐蚀和磨损。由于底部污泥含水量大,污泥中的磨粒对内壁的磨损减小,磨损更多表现为含泥水流对内壁的冲蚀。且由于水封作用,底部内壁基本不受腐蚀性气体作用,最终导致干化机内壁在180°方向上磨损量最小。未被污泥覆盖的上半部分则主要受到水汽和污泥在加热过程中产生的气体和气流的作用。因为干化机属于压力容器,所以在运行期间,其内部的气体成分暂未进行检测。干化机转子每转动一周,理论上对干化机同一周向上的内壁产生的磨料磨损相同。存在干化机未被污泥覆盖的上半部分磨损程度较下半部分更大的现象,则说明干化机运行时其内部的气体造成腐蚀磨损和气流冲刷作用对定子内壁的损伤更大。

4.4 干化机腐蚀磨损机理

在污泥接收仓(干化机进料来源的储存缓冲仓)所在的非完全密闭空间内,H2S 的监测仪表显示浓度为约为0-0.25mg/m3,其他相关文献也提及干化机在对污泥干化的过程中会产生H2S[6]。腐蚀性气体的存在为FeS2的产生提供了腐蚀剂(3.2中叙述已确定该物质的存在)。FeS2是一种疏松多孔的物质,它的存在有利于水和腐蚀性物质在干化机内壁的贮藏和接触,从而加速污泥对干化机内壁的腐蚀速度。腐蚀与磨损的耦合加剧磨损,磨损产生新鲜表面加速腐蚀,这种机理多发生在有腐蚀性介质的工况条件下。根据干化机的实际工况,腐蚀磨损并不是单一存在的,还伴随污泥相对运动产生的切削磨损,被切削下来的材料,与车床、刨床的切屑十分相似,只是体积较小。综上所述,在干化机运行过程中,其内壁的主要磨损形式是腐蚀与磨损交织,对干化机内壁起到了双重破坏。

5 结论

5.1 干化机内壁磨损主要为污泥的腐蚀和磨损的耦合作用。

5.2 干化机内壁的磨损具有从进料端至出料端磨损逐渐增强、内壁底部以外部分比底部磨损更严重以及耐磨层耗尽后磨损速度会加快的特点。