水性丙烯酸酯涂料对镀铝原纸阻隔性能的影响研究

屈永波 陈泓丞 彭婷婷 杨仁党 黄溢清

(1.湖南中烟工业有限责任公司技术中心,湖南长沙,410014;2.华南理工大学制浆造纸工程国家重点实验室,广东广州,510640)

镀铝纸是一种性能优异、应用广泛的绿色包装材料,具有良好的阻隔特性和艳丽的包装效果,可应用于烟酒、糖果、药品、化妆品的包装材料[1-3]。通过在未涂布镀铝原纸上涂布涂料和真空镀铝,得到镀铝纸产品,其铝膜厚度仅为0.02~0.04 mm[4-5]。与复合铝箔纸相比,镀铝纸在碱液中溶解时间短,且在土壤中容易被微生物降解。此外,镀铝纸不使用昂贵且不环保的膜转移基材[6],生产过程切合当今环保、节约资源的发展方向,符合企业降低生产成本、提高生产效率的基本要求[7]。

镀铝纸的阻隔性能是影响产品使用性能的重要因素,是镀铝过程的关键指标。提高镀铝原纸的阻隔性能,有助于提高镀铝后产品整体的阻隔性能,从而提高镀铝纸产品在食品、酒瓶、药品等高湿度运输环境下的使用寿命[8-9]。此外,镀铝对纸张表面平滑度要求极高,涂层表面的微孔隙将对铝膜沉积过程产生不利影响[10]。水性丙烯酸酯涂料具有耐候性好、稳定性强、低挥发性有机物(VOC)排放、阻隔性能优异等特点[11-13],是提高镀铝原纸产品性能的理想涂料。本研究将水性丙烯酸酯涂料与传统镀铝原纸涂料进行对比,研究其作为面涂涂料对镀铝原纸物理性能及阻隔性能的影响。

1 实 验

1.1 实验原料

水性丙烯酸酯涂料(SN_H148,东莞思耐特化工科技有限公司);传统镀铝原纸涂料(民丰特种纸股份有限公司);未涂布镀铝原纸(民丰特种纸股份有限公司)。涂料成分及物理性能如表1所示。

表1 涂料成分及物理性能Table 1 Composition and physical properties of coatings

1.2 实验仪器

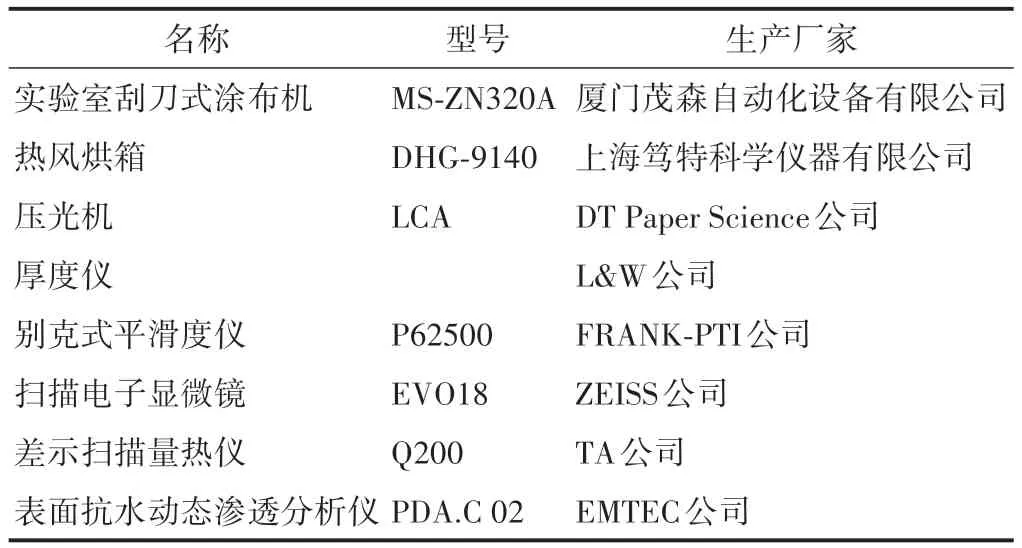

实验所用主要仪器设备如表2所示。

表2 实验仪器Table 2 Experimental instruments

1.3 实验方法

实验分2 组进行,均使用传统镀铝原纸涂料进行底涂,实验组使用水性丙烯酸酯涂料进行面涂,命名为镀铝原纸;对照组使用传统镀铝原纸涂料进行面涂,命名为传统镀铝原纸。实验方法如下:先用胶头滴管将配置好的底涂涂料转移到未涂布的镀铝原纸上,使用刮刀式涂布机进行涂布,刮刀间隙分别设定为 0.025、0.050、0.750、0.100、0.125 mm,涂布量5~7 g/m²,涂布速度180 cm/min;涂布完毕后在施加同等压力的条件下放入80℃的热风烘箱,干燥2 min后取出;90℃下压光,得到底涂纸张;用胶头滴管将配置好的面涂涂料转移到底涂涂层上,经过相同过程得到2种镀铝原纸。

1.4 检测方法

1.4.1 热性能分析

使用差示扫描量热仪(DSC)测试涂料的热性能,使用氮气作介质,首先以10℃/min 速率升温至200℃,保持5 min 后冷却至-70℃,再保持5 min,以10℃/min 升温速率升温至500℃,记录DSC 曲线。取DSC 曲线发生玻璃化转变范围的中点温度T1/2,g为玻璃化温度。

1.4.2 涂层厚度测试

镀铝原纸涂层分为底涂和面涂,本研究对面涂涂层厚度进行了表征,使用L&W 厚度仪分别对底涂和面涂后的镀铝原纸厚度进行测定,涂层厚度为面涂后纸张厚度与底涂后纸张厚度的差值。

1.4.3 平滑度测试

按照GB/T 456—2002 规定方法测定镀铝原纸表面的平滑度,测试量程为50.7~29.3 kPa。

1.4.4 SEM分析

使用扫描电子显微镜(SEM)在高压真空(10 kV)模式下进行二次电子成像,观察由不同方法制备的镀铝原纸表面形貌,样品在观察前经离子磁控溅射镀膜机喷金处理。

1.4.5 阻隔性能测试

使用表面抗水动态渗透分析仪对镀铝原纸阻隔性能进行测试。通过样品模具对待测试样进行裁剪,在温度(23±1)℃、相对湿度(50±2)%的环境下对试样进行恒温恒湿处理后,分别向储液槽中加入去离子水和无水乙醇,测试镀铝原纸对水和乙醇的阻隔性能,超声信号频率1 MHz,测试区域直径10 mm,测试时间持续180 s。

2 结果与讨论

2.1 涂料的热性能分析

使用DSC 对水性丙烯酸酯涂料及传统镀铝原纸涂料胶乳组分进行热性能分析,结果如图1、图2 所示。由图1 和图2 可知,水性丙烯酸酯涂料的玻璃化转变前初始点温度为2.18℃,转变后终点温度为14.67℃,玻璃化温度为7.24℃。传统镀铝原纸涂料胶乳组分的玻璃化转变前初始点温度为4.28℃,转变后终点温度为9.04℃,玻璃化温度为6.64℃。与传统镀铝原纸涂料相比,水性丙烯酸酯涂料的玻璃化转变温度更高,表明其分子链段运动的内摩擦阻力更大,松弛时间更长,有利于提升涂层的阻隔性能。

图1 水性丙烯酸酯涂料的DSC曲线Fig.1 DSC curve of waterborne acrylate coating

图2 传统镀铝原纸涂料的DSC曲线Fig.2 DSC curve of traditional aluminized base paper coating

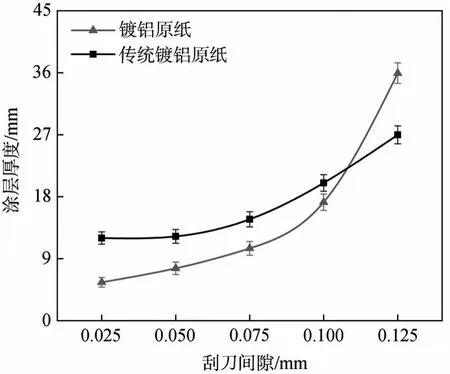

2.2 涂层厚度

刮刀间隙对2 种镀铝原纸的涂层厚度影响如图3所示。由图3可以看出,随着刮刀间隙提高,镀铝原纸涂层厚度显著增加,而传统镀铝原纸涂层厚度增幅较缓。当刮刀间隙由0.025 mm 增加到0.125 mm 时,镀铝原纸涂层厚度由5.58 μm 增加到35.90 μm,增加543%;传统镀铝原纸涂层厚度由12.16 μm 增加至26.98 μm,增加123%。与聚合物树脂相比,固体填料在涂料固化后体积不收缩,因此刮刀间隙较小时,传统镀铝原纸涂料中的填料在涂层上层叠堆积,使其固化后的厚度高于水性丙烯酸酯涂层[14]。当刮刀间隙增加时,聚合物倾向与同类物质相互作用,固体填料的存在使其转移速率降低。水性丙烯酸酯涂料中不含固体填料,其涂层厚度随刮刀间隙的增加显著提高,与传统镀铝原纸涂料相比,更容易通过改变涂布工艺调节涂层厚度及衍生性能,有利于在较低刮刀间隙的工况下实现更高阻隔性能。

图3 刮刀间隙对面涂涂层厚度的影响Fig.3 Effect of blade clearance on coating thickness

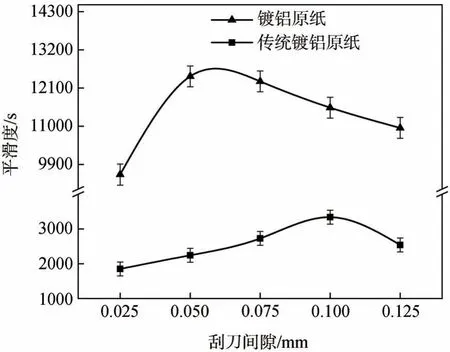

2.3 平滑度

平滑度是镀铝纸的重要性能指标之一,平整的涂层表面有助于铝膜沉积,从而提升镀铝后产品的光泽度。本研究通过空气泄漏法来表征镀铝原纸的平滑度。图4 为不同刮刀间隙对2 种涂料面涂镀铝原纸平滑度的影响。如图4 所示,在相同固化条件下,随着刮刀间隙的提高,平滑度呈现先增后减的变化趋势。当刮刀间隙由0.025 mm 增加到0.125 mm 时,镀铝原纸平滑度由9614 s 提高至12436 s,而传统镀铝原纸平滑度由1850 s 提高至2243 s。镀铝原纸平滑度峰值比传统镀铝原纸平滑度峰值提高了4.54倍。原因是固化过程中,传统镀铝原纸涂料中的填料粒子减缓了大分子聚合物流平过程,使单位面积涂层内的溶剂挥发不均匀,从而导致涂层表面出现许多凸起和凹陷,造成平滑度降低;此外,在压光过程中,水性丙烯酸酯涂料能更好地与压光辊的光滑表面接触,并在热辊软压的作用下,使涂层表面未完全固化的聚合物分子链段重新排列堆积,促使涂料形成均一稳定的涂膜。

图4 刮刀间隙对平滑度的影响Fig.4 Effect of different blade clearance on smoothness

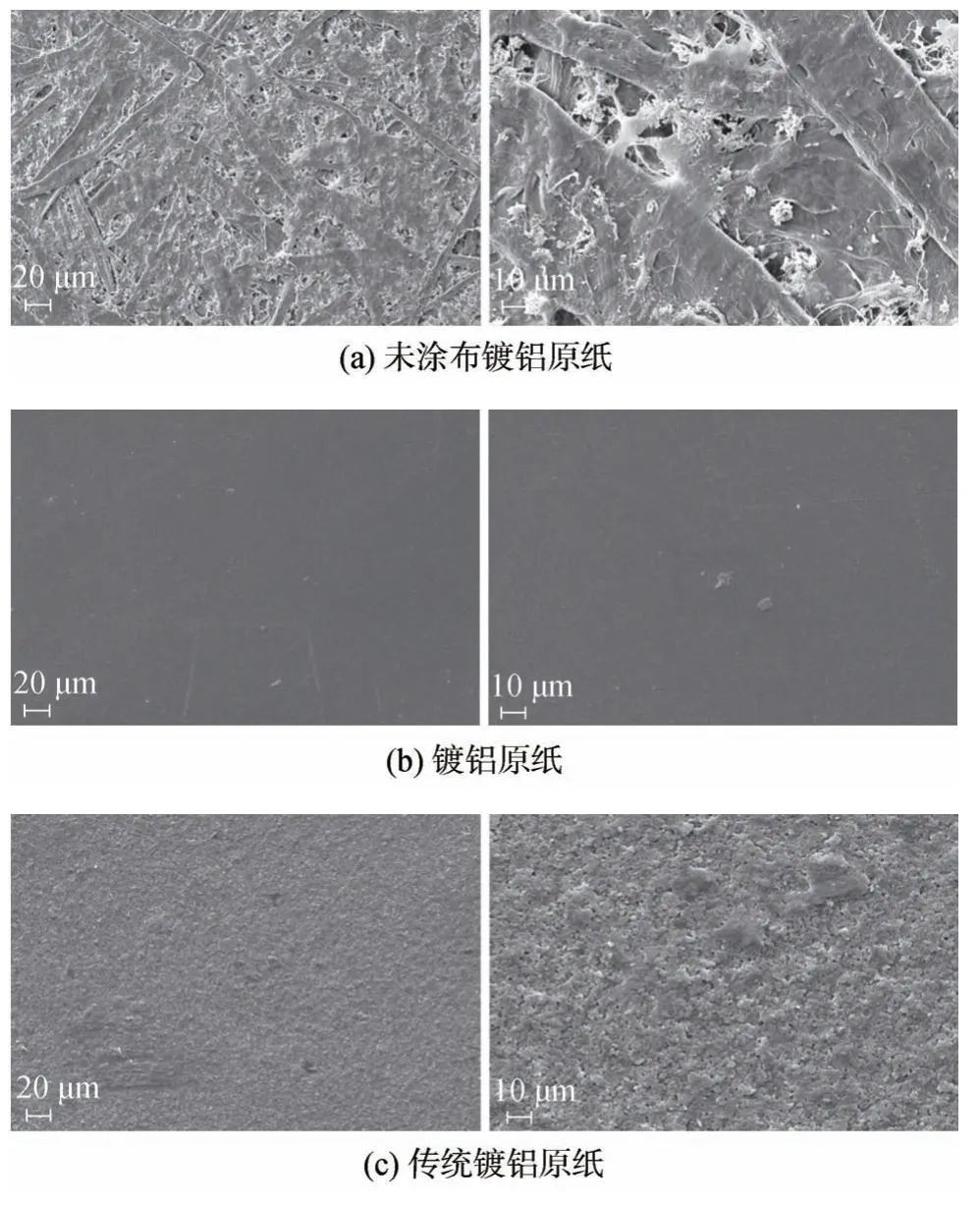

2.4 表面形貌

图5 为涂布前后纸张SEM 图。从图5 可以看出,涂料固化后填充了纤维间孔隙,且完整地覆盖在纸张表面。从图5(a)可以看出,未涂布镀铝原纸由扁平状的纤维相互交织而成,纤维间的大部分孔隙在纸张成型过程中被填料覆盖;由图5(b)可以看出,镀铝原纸的表面平整、结构致密,且没有明显涂层缺陷;如图5(c)所示,传统镀铝原纸表面被填料颗粒覆盖,粗糙且存在不规则的间隙和孔洞。相比于传统镀铝原纸,镀铝原纸的表面更平整。此外,水性丙烯酸酯涂料仅由树脂基料组成,固化后形成均一的聚合物薄膜,有利于提升涂层的阻隔性能;传统镀铝原纸涂料由树脂基料和填料组成,其中重质碳酸钙和瓷土依靠固化后的聚合物树脂黏附在纸张表面,层叠堆积但又彼此分离,导致涂层表面出现不规则纹路。

图5 涂布前后纸张SEM图Fig.5 SEM images of paper before and after coating

2.5 阻隔性能测试

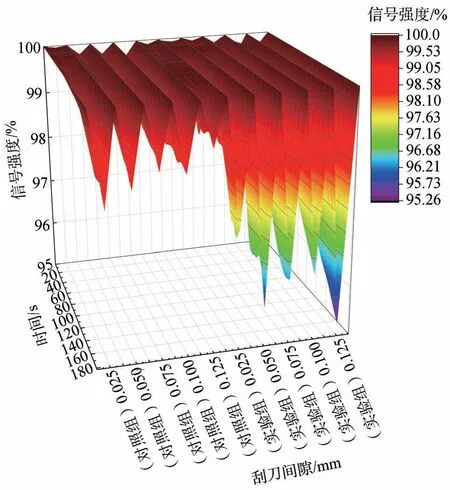

使用去离子水通过表面抗水动态渗透仪分别对未涂布镀铝原纸、镀铝原纸以及传统镀铝原纸表面进行测试,结果如图6 所示。该渗透仪测试原理为:试样接触去离子水的同时,发射器发出超声波信号,当去离子水渗透进入涂层或纸张时,信号被反射、散射或吸收,接收到的最低信号强度越高,表明对去离子水的阻隔能力越强。当去离子水接触未涂布镀铝原纸表面时,对超声波的影响最为显著,接收到的信号强度仅为初始信号强度的4.25%,表明未涂布镀铝原纸对水的阻隔性能较弱。传统镀铝原纸表面对去离子水的阻隔性能有所增强,测试过程中接收的信号强度最低为初始信号强度的45.8%,当涂层厚度由(12.16±0.90)μm 增加至(26.98±1.30)μm 时,接收到的最低信号强度由45.8%提高至73.3%,表明涂层厚度的增加将提升其对水的阻隔性。此外,测试结果显示镀铝原纸表面对去离子水的阻隔性最强,其接收的信号强度为初始信号强度的97.9%~99.4%,且随涂层厚度的增加变化不明显,表明水性丙烯酸酯涂料能在较低涂层厚度的条件下赋予镀铝原纸极好的水分阻隔性能。

图6 抗水动态渗透测试结果Fig.6 Test results of water resistance dynamic permeability

图7 为使用无水乙醇对试样进行动态渗透测试的结果。由图7可以看出,传统镀铝原纸对乙醇的阻隔性能略优于镀铝原纸,二者均处于较高水平。其中传统镀铝原纸对乙醇的阻隔性能随涂层厚度的增加而提高,当涂层厚度由(12.16±0.90)μm 增加至(26.98±1.30)μm 时,测试过程中接收到的最低信号强度由98.1%提高至99.1%;镀铝原纸对乙醇的阻隔性能随涂层厚度增加呈不稳定变化,其接收的信号强度约为初始信号强度的95.3%~97.4%,这是由于乙醇的烷基和羟基间存在电子对偏移,容易与涂层表面聚合物分子链上极性基团相互作用,使其溶胀并继续向涂层内部扩散。传统镀铝原纸涂料由胶乳、重质碳酸钙和瓷土填料组成,其中瓷土填料具有双层硅酸盐片层结构,能减缓乙醇对聚合物分子链的溶胀,因此具有较高的乙醇阻隔性能[15],而水性丙烯酸酯涂料中,乙醇分子直接与涂层表面的聚合物链段相互作用,并向涂层内渗透,导致接收到的信号强度降低。

图7 抗乙醇动态渗透测试结果Fig.7 Dynamic penetration test results of ethanol resistance

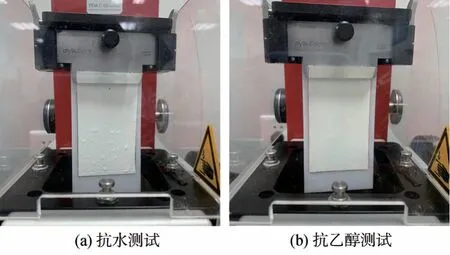

抗水测试中,镀铝原纸表面的照片如图8(a)所示,可以看出在经过180 s 的浸泡后,涂层表面能流挂水珠,水与涂层间存在较高的界面张力,显示出对水的良好阻隔特性。图8(b)为抗乙醇测试过程中镀铝原纸表面的照片,可以看出乙醇铺展在涂层表面形成液体膜。这是由于涂层表面聚合物分子链倾向于与乙醇发生相互作用,使界面张力显著降低。此外,涂层表面分子链堆砌的紧密程度显著降低,低分子质量的乙醇开始渗透并与涂层内部的聚合物分子链相互作用,进一步破坏涂层结构,导致测试结束后乙醇和涂层表面张力较小,涂层对乙醇的阻隔性能相对较弱。因此,水性丙烯酸酯涂料更适合用于耐水镀铝纸的生产。

图8 水性丙烯酸酯涂布纸表面阻隔性能测试照片Fig.8 Barrier performance test photos of water-based acrylic paint coated paper

3 结 论

本研究将水性丙烯酸酯涂料及传统镀铝原纸涂料分别用于镀铝原纸面涂,对2种涂料面涂后镀铝原纸的涂层厚度、平滑度、表面形貌及阻隔性能进行了测试和对比分析。

3.1 使用差式扫描量热仪对2 种涂料进行热性能分析可知,与传统镀铝原纸涂料相比,水性丙烯酸酯涂料中分子链段运动的内摩擦阻力更高,松弛时间更长,玻璃化转变温度更高。

3.2 在相同工艺条件下,随着刮刀间隙的提高,水性丙烯酸酯涂料涂布后纸张和传统镀铝原纸涂料涂布后纸张均呈现出面涂涂层厚度逐渐增加而平滑度先增后减的变化趋势,其中水性丙烯酸酯涂料能够在降低面涂涂层厚度的同时提高镀铝原纸平滑度。

3.3 从SEM 图中可以看出,水性丙烯酸酯涂料和传统镀铝原纸涂料均能完整覆盖在镀铝原纸表面,但传统镀铝原纸涂料涂布后纸张表面的填料层叠堆积,形成不规则纹路,而将水性丙烯酸酯涂料涂布后纸张表面能够得到平整光滑的涂层。

3.4 从动态渗透测试结果中可以看出,水性丙烯酸酯涂料涂布纸张对乙醇的阻隔能力略低于传统镀铝原纸涂料涂布纸张,但其抗水性能远高于传统镀铝原纸涂料涂布的纸张,能够在较低面涂涂层厚度下赋予镀铝原纸较好的抗水阻隔特性。