路用调温低温相变微胶囊制备及性能

白 捷, 李 帅, 刘昕烨,3, 肖 楼

(1.山东东泰工程咨询有限公司, 淄博 256414; 2.哈尔滨工业大学交通科学与工程学院, 哈尔滨 150090;3.福建省交通规划设计有限公司, 福州 350004; 4.哈尔滨辰科交通科技有限公司, 哈尔滨 150028)

沥青是一种典型的温度敏感性材料,研究表明[1-3],温度能够显著影响沥青路面的使用性能,将相变材料运用在沥青路面中,可以很好地解决沥青路面温度收缩变形。同时,将相变材料作为改性剂,可以降低沥青路面的温度病害,为沥青路面病害解决提供了新的探索途径[4]。

相变材料(phase change materials,PCM)[5-6]是一种能够在一定温度范围内(相变温度域)发生相态变化的功能性材料。这种材料在相变范围内,能够在外界环境温度变化下,发生相态的变化并进行热量(一般称为相变潜热)的吸收或释放,同时保持自身温度稳定。目前,相变材料已被广泛应用于太阳能、纺织、建筑等领域[7-8],而在沥青路面中有关相变材料的应用研究较少,仍处于尝试阶段。

由于相变材料绝大部分属于液态有机烃类物质,因此将相变材料直接添加到沥青中会因相似相溶现象而导致沥青稀释,从而对沥青的基本性能造成不利影响,同时随着时间的变化也会造成相变材料泄漏[9-10],因此需要对相变材料进行封装。现阶段路用相变材料封装主要有多孔介质吸附和微胶囊两种方式。多孔介质吸附法多用于中高温相变材料[11],该材料加热融化后,在常温下冷却结晶被载体吸附,用于调节路面的高温性能。相较而言,低温相变材料常温下为液体,多孔介质定型吸附材料常温下对液体的吸附能力远弱于固体。因此将其掺到沥青混合料中,定型吸附效果必然随着时间的推移而减弱,导致相变材料流出,故选择微胶囊封装。

微胶囊封装技术[12-14]是一种采用有机聚合物或无机物为包裹壁材的微型容器或包装物,从而将固体、液体或气体包裹并封存在一种微型胶囊内成为一种固体微粒产品的技术,其产物微胶囊可以很大程度防止芯材漏液,能够满足相关应用的基本需求,广泛应用于药物制备等领域。

相变微胶囊特性可以通过调整芯材乳液搅拌速率、壁材和芯材质量比、合成温度控制,能够满足复杂的应用需求。Li等[15]以复合相变材料为芯材、密胺树脂为壁材通过原位聚合法制备相变微胶囊,并探讨了预聚体滴加速率、反应过程中升温速率、复合壳与单层壳对制备微胶囊的形貌、热稳定性能的影响。研究表明,当预聚体滴加速率为0.5 mL/min,升温速率为2 ℃/10 min,预聚体滴加两次时,制备的相变微胶囊表面光滑且热稳定性能好。Jiang等[16]以十二醇为芯材,聚乙二醇改性密胺树脂为壁材通过原位聚合法制备相变微胶囊,研究表明,在预聚体中加入聚乙二醇可以提高壁材的初性更有利于实际应用。Fang等[17]以正十四烷为芯材,脲醛树脂为壁材,制备相变微胶囊,所得胶囊表面粗糙但规则球形,平均粒径为100 nm,相变焓134.16 J/g。Chen等[18]以月桂酸为芯材,分别以尿素-甲醛、三聚氰胺-甲醛、三聚氰胺-尿素-甲醛为壁材制备相变微胶囊,研究结果表明三聚氰胺的加入可以增加微胶囊壳材的厚度、材料提高热性能。徐超星等[19]以尿素-三聚氰胺-甲醛树脂为壁材,石蜡为芯材,制备相变微胶囊,研究结果表明尿素的加入使相变微胶囊的表面光滑,破损率降低,热稳定性提髙。Zhan等[20]探讨了单体比例、乳化剂用量等对制备微胶囊的影响,在最优工艺下制备的微胶囊呈球形,相变焓92.5 J/g。相变微胶囊由于其制备工艺复杂,大部分研究仅仅停留在理论阶段,对沥青性能的影响缺少实际验证。

因此,本研究以十四烷为芯材,脲醛树脂为壁材,以十二烷基苯磺酸钠为乳化剂,采用原位聚合法制备相变微胶囊,并用其制备具有温变能力的改性沥青。利用扫描电镜(scanning electron microscope,SEM)、差示扫描量热仪(differential scanning calorimetry,DSC)等方法分别考察了壁材和芯材的质量比、合成温度、乳化转速对相变微胶囊性能的影响;利用DSC、动态剪切流变试验仪(dynamic shear rheometer,DSR)及沥青三大指标试验考察了最佳制备条件下生产的相变微胶囊对沥青性能的影响。

1 试验部分

1.1 原材料与仪器

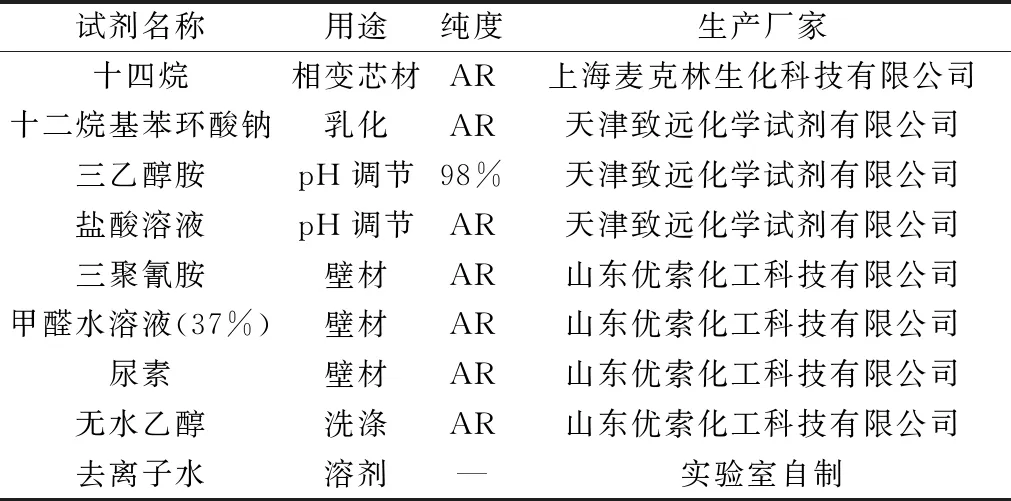

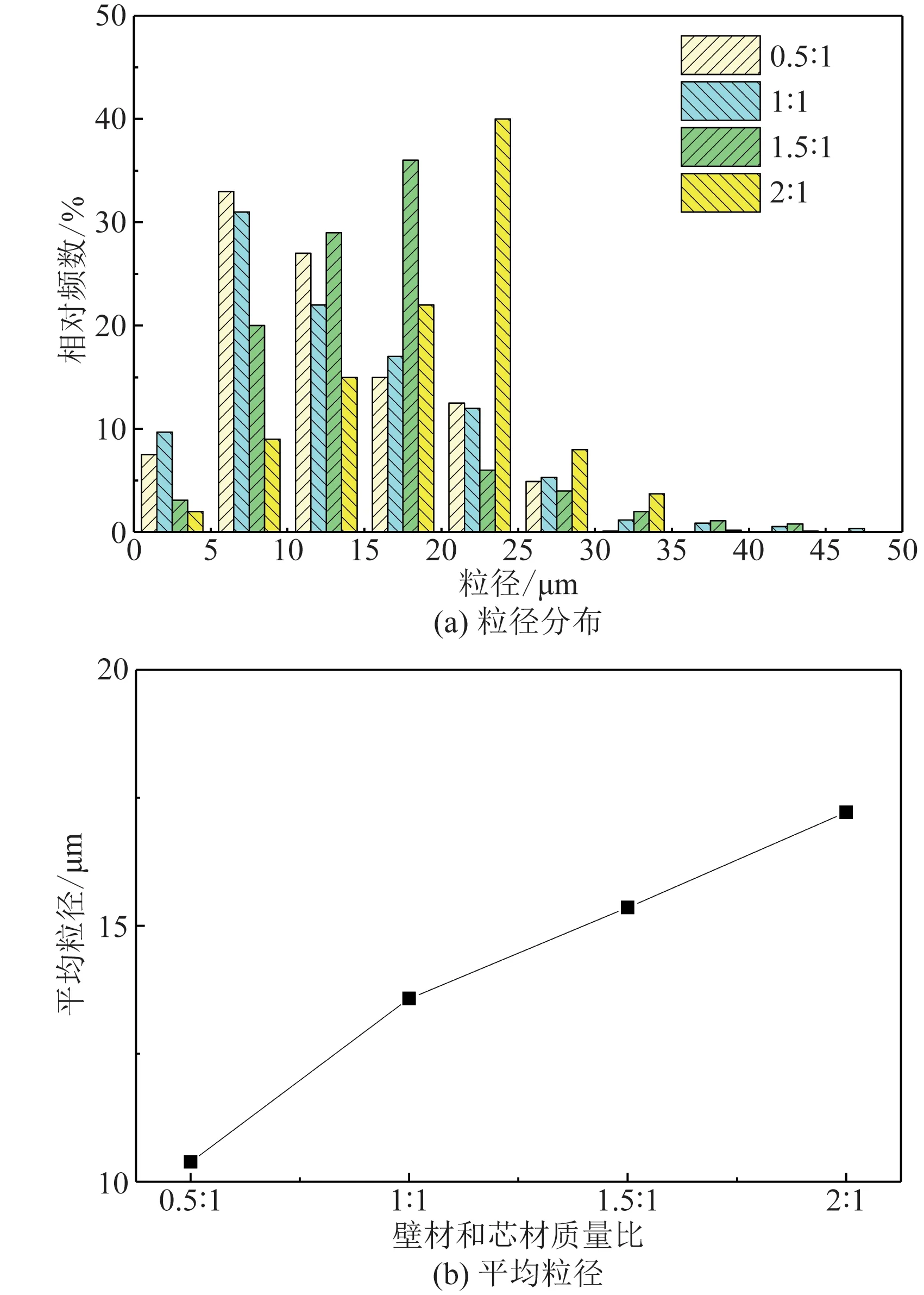

本试验所用试剂情况如表1所示。所用沥青为辽河90#基质沥青,技术指标如表2所示。本试验所用仪器及检测设备如表3所示。

表1 微胶囊制备试剂表

表2 基质沥青(辽河90#)的技术指标

表3 主要使用仪器及检测设备表

1.2 试验过程

1.2.1 微胶囊的制备

(1)预聚体制备:将尿素、三聚氰胺和甲醛按照摩尔比0.3∶0.7∶3进行配置,在(70±5)℃四口烧瓶中进行反应,搅拌速度控制在(600±50)r/min。滴加三乙醇胺,调节pH=8~9,反应时间30 min,至烧杯中液体逐渐澄清透明,将预聚体冷却至常温备用。

(2)芯材的剪切乳化:采用十二烷基苯磺酸钠为乳化剂,浓度为油相质量的10%,乳化剪切转速为5 000 r/min,油相/水相体积比1∶10,搅拌时间3 h,搅拌温度75 ℃。

(3)微胶囊成型:添加壁材/芯材质量比为1∶1,滴加浓盐酸,调节pH=4~5,搅拌转速5 000 r/min,合成时间2 h,搅拌温度75 ℃。待反应结束后,滴加三乙醇胺调节反应体系pH至9.0左右终止壳材缩聚反应。将制备得到的微胶囊悬浮液进行抽滤。抽滤过程中,采用无水乙醇和去离子水多次交替洗涤,将洗涤后的白色粉末置于80 ℃的烘箱中干燥至恒重,得到十四烷相变微胶囊。

1.2.2 相变沥青的制备

将基质沥青加热至160 ℃,将相变微胶囊倒入其中,并高速剪切30 min使其充分混合,得到质量分数分别为1%、3%、5%、7%的相变微胶囊沥青。

采用上述方法,将正十四烷加入沥青中制备正十四烷沥青。

1.3 测试与表征

采用SEM观察微胶囊的形貌特征,将相变微胶囊悬浮液滴在样品台,在80 ℃烘箱里烘干,样品表面喷金,加速电压3.0 kV,样品室真空度小于4.46×10-4Pa;使用激光粒度分析仪对微胶囊的粒度分布进行表征分析。采用DSC测试样品的相变储热性能,样品质量5 mg,参比物AL2O3,N2气氛,扫描速度50 mL/min,温度区间-30~30 ℃,升降温速率10 ℃/min。采用DSR对相变沥青进行温度扫描,温度范围-10~10 ℃。采用红外光谱仪对样品进行分析,分辨率4/cm,500~4 000/cm。按照规范T604—2011方法分别测试微胶囊沥青和十四烷沥青在15、20、25 ℃的软化点。按照规范T0606—2011、T0605—2011的方法分别测试微胶囊沥青和十四烷沥青的软化点和延度。

2 结果与讨论

2.1 不同制备工艺对微胶囊性能的影响

2.1.1 壁材和芯材质量比

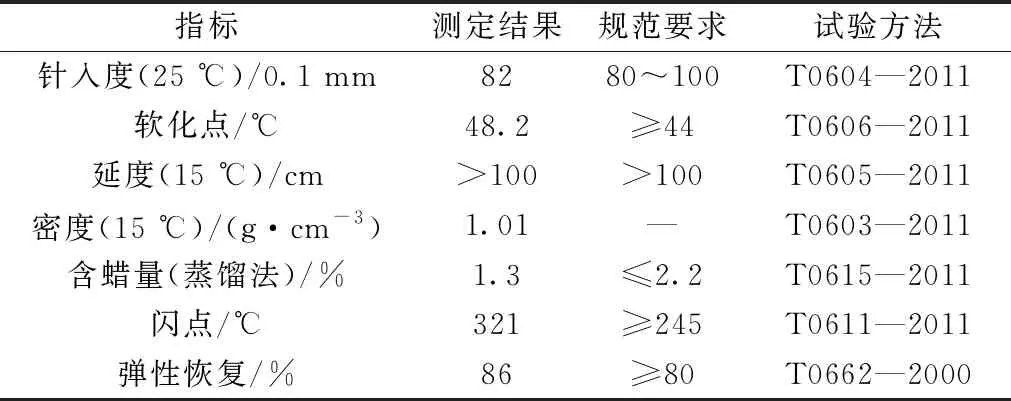

在保持其他参数不变的条件下,壁材和芯材的质量比分别设置为:0.5∶1、1∶1、1.5∶1 和2∶0∶1。图1为SEM图,由图1可见,当壁芯比为 0.5∶1时,芯材虽被成功包覆,但形成的颗粒干瘪,壁材浓度过低使微胶囊不能形成完整的球形颗粒。这种条件下形成的微胶囊壳材薄、强度低,颗粒相互挤压而易产生变形,部分干燥后因壁材强度过低而破裂。另外,此类微胶囊在高温加热过程中会因为内部芯材受热膨胀而破裂。当壁芯比为1∶1时,出现了较为规则的球形颗粒,但壁材表面仍然凹凸不平,形貌粗糙。壁芯比为1∶5∶1时,形成的颗粒表面光滑,形貌良好,呈规则球形。当壁芯比为2∶1时,多余的壁材沉积在球形颗粒表面,导致壁材变厚,多余树脂相互交联造成颗粒团聚。

图1 不同壁芯比制备的微胶囊SEM图

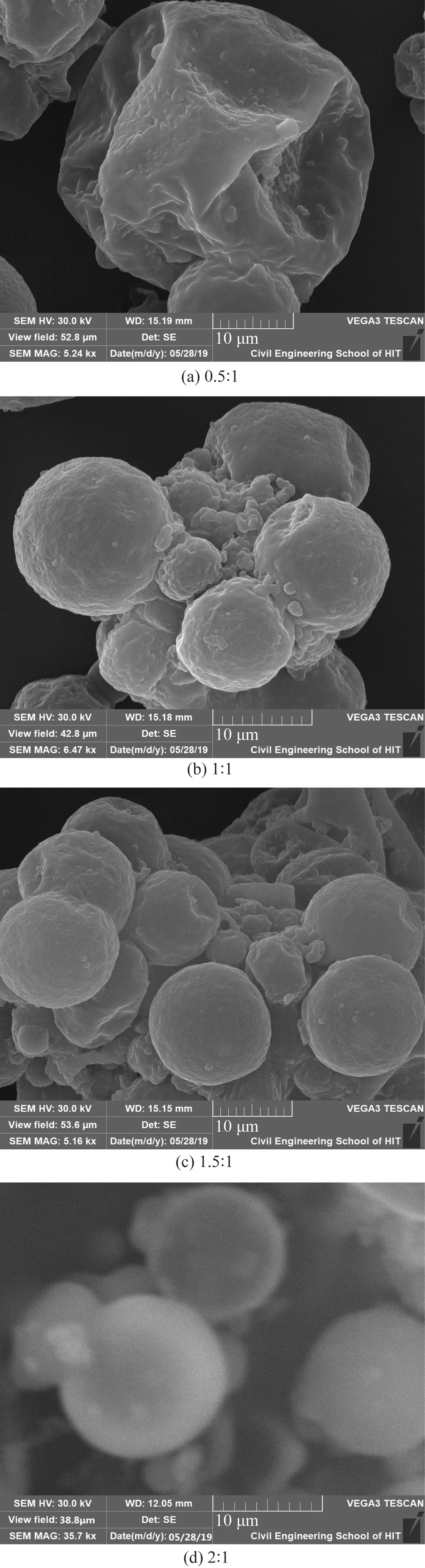

壁芯比对微胶囊粒径分布和平均粒径的影响如图2所示。由图2可知,随壁芯比的增大,微胶囊逐渐饱满,平均粒径由10.39 μm增大至17.22 μm。壁芯比对微胶囊潜热特性及包覆率的影响如表4所示,由表4可知,当壁芯比为0.5∶1 时,微胶囊潜热值只有52.67 J/g,包覆率为23.73%。而随着壁材浓度的提高,潜热值先增大后减少,由此可知随壁材质量增加,包覆率和潜热值逐渐增大,但壁材过厚会影响导热,降低微胶囊潜热值。

表4 不同壁材和芯材质量比下形成的微胶囊潜热特性及包覆率

图2 壁材和芯材质量比对微胶囊粒径分布和平均粒径的影响

2.1.2 合成温度

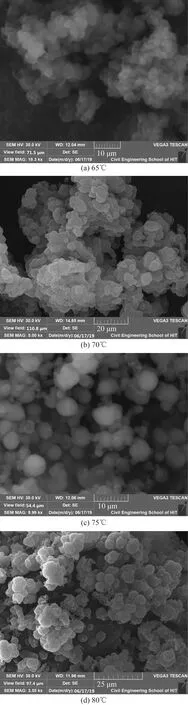

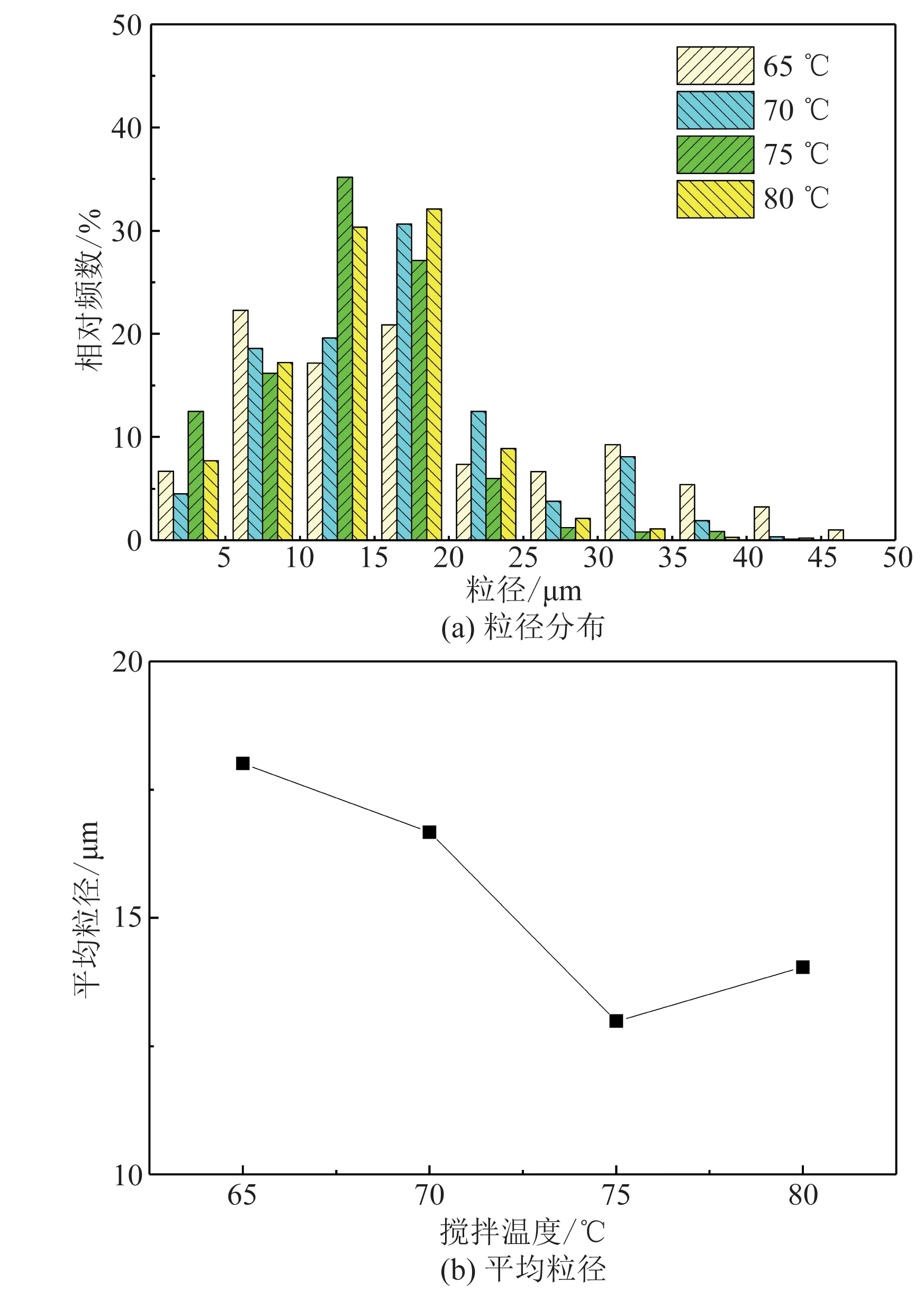

在保持其他参数不变的条件下,微胶囊合成温度分别设置为65、70、75和80 ℃。由图3~图4及表5可知,当搅拌温度为65 ℃时,壁材包覆效果较差,相变潜热值不高,为78.16 J/g;搅拌温度为70 ℃时,包覆效果提高,形成球形颗粒,潜热值升高至 84.22 J/g;搅拌温度为 75 ℃时,球形规则,潜热值达到97.1 J/g;搅拌温度为80 ℃时,包覆效果下降,潜热值降低。造成以上原因主要是温度较低时,预聚单体的活性较低,壁材交联过程中反应速率缓慢,交联度不足,壁材包覆效果差,部分预聚单体仍溶解在体系中。随着温度升高,缩聚速率加快,大部分预聚单体提前自行发生缩聚反应,并沉积在壁材表面,导致包覆效果下降,潜热值降低。当反应温度过高时,芯材小液滴活性增大,不利于其稳定存在,相互发生碰撞,导致微胶囊包覆率降低。

表5 不同壁材和芯材质量比下形成的微胶囊潜热特性及包覆率

图3 不同搅拌温度下制备所得的相变微胶囊SEM图

图4 不同合成温度对相变微胶囊粒径分布和平均粒径的影响

2.1.3 乳化转速

在保持其他参数不变的条件下,乳化剪切转速分别设置为 3 000、4 000、5 000和6 000 r/min。图5为不同乳化剪切转速下微胶囊SEM图,由图5可见,四种转速下形成的微胶囊表面光滑,球形完整,颗粒分散均匀,由此可见乳化转速对微胶囊形貌并无显著影响。这主要是由于乳化剪切只会影响到芯材液滴的形成,使微胶囊出现不同的粒径分布特征,剪切转速的改变并不会影响预聚单体在芯材表面上的缩聚反应,因此壁材沉积形成壳材并不会受到影响。

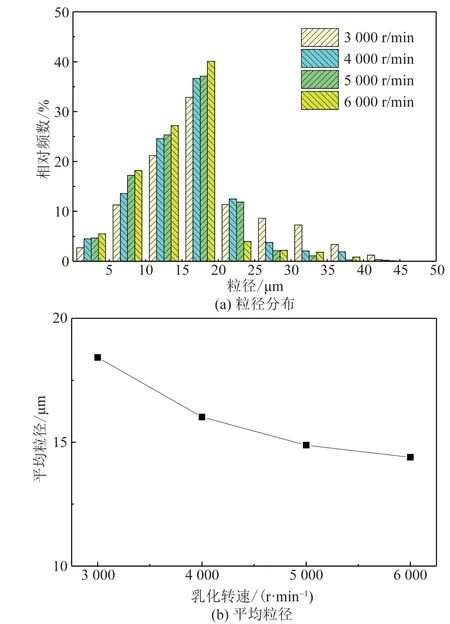

粒度分析结果如图6所示,由图6可知,微胶囊平均粒径在14.39~18.42 μm波动,粒径分布较为接近,粒径随转速增大而减小的变化幅度较小,大部分微胶囊粒径集中在15~20 μm,3 000 r/min的高速剪切作用力足以使油相小液滴分散均匀。

图6 乳化剂浓度对微胶囊粒径分布和平均粒径的影响

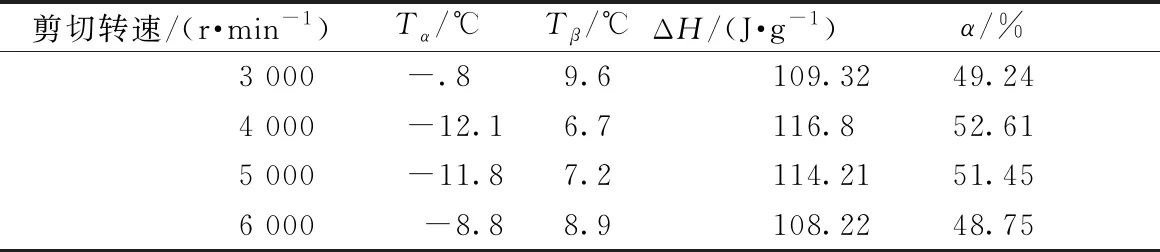

不同剪切转速下形成的微胶囊潜热特性如表6所示,由表6可见,乳化转速对微胶囊潜热的影响并不大,相变潜热变化幅度较小,潜热值主要集中在 100~110 J/g。因此,乳化转速并不是影响微胶囊潜热特性的主要因素。

表6 不同剪切转速下形成的微胶囊相变特性及包覆率

综上所述,相变微胶囊芯材与壁材质量比为1∶ 1,搅拌温度75 ℃,乳化搅拌速率为3 000 r/min时,制备出的相变微胶囊性能为最佳,后续研究均采用最佳工艺条件下制备的相变微胶囊的性能进行分析。

2.2 相变微胶囊物理及化学性质分析

2.2.1 微观形貌

不同放大倍数下的相变微胶囊表面形貌和粒径分析如图7和图8所示。

图7 不同放大倍数下十四烷相变微胶囊SEM图

由图7可见,微胶囊呈饱满的球形颗粒状,颗粒均匀,表面光滑。由图8可见,微胶囊颗粒直径主要集中在10~20 μm,胶囊颗粒具有较小的突起层叠结构,这是由三聚氰胺-甲醛-尿素预聚单体交联并在十四烷小液滴上聚集而形成的树脂结构。相变微胶囊整体分散性良好,未发现大量的粘结和团聚以及壳材破损或空洞,密闭性良好,可以较好地分散在沥青中,发挥相变调温功能。

图8 粒径分布图

2.2.2 红外光谱(FT-IR)

图9中曲线(a)为正十四烷的红外谱图,图9中曲线(b)为经过干燥的空心微胶囊壳材粉末红外谱图,图9中曲线(c)为经过干燥的十四烷相变微胶囊粉末红外谱图。图9中1 465~1 340 /cm波数范围均为C—H弯曲振动特征峰。从曲线(a)来看,其中的强吸收峰2 956.41 /cm和2 920.75 /cm(2 852.30/cm)分别为脂肪族长链烷烃C—H当中的甲基(—CH3)和亚甲基(—CH2—)伸缩振动引起的,这些特征峰在曲线(c)中的相变微胶囊均有出现,即2 945.54 /cm、2 924.83 /cm和2 859.13 /cm波数所对应的特征峰,而在曲线(b)中的壳材没有显著特征。说明正十四烷已经被成功包覆在了微胶囊壁材中。由于曲线(c)上没有出现新的特征峰,说明芯材十四烷和壳材并没有发生化学反应。

图9 十四烷、空心微胶囊、十四烷相变微胶囊红外谱图

2.2.3 相变参数分析

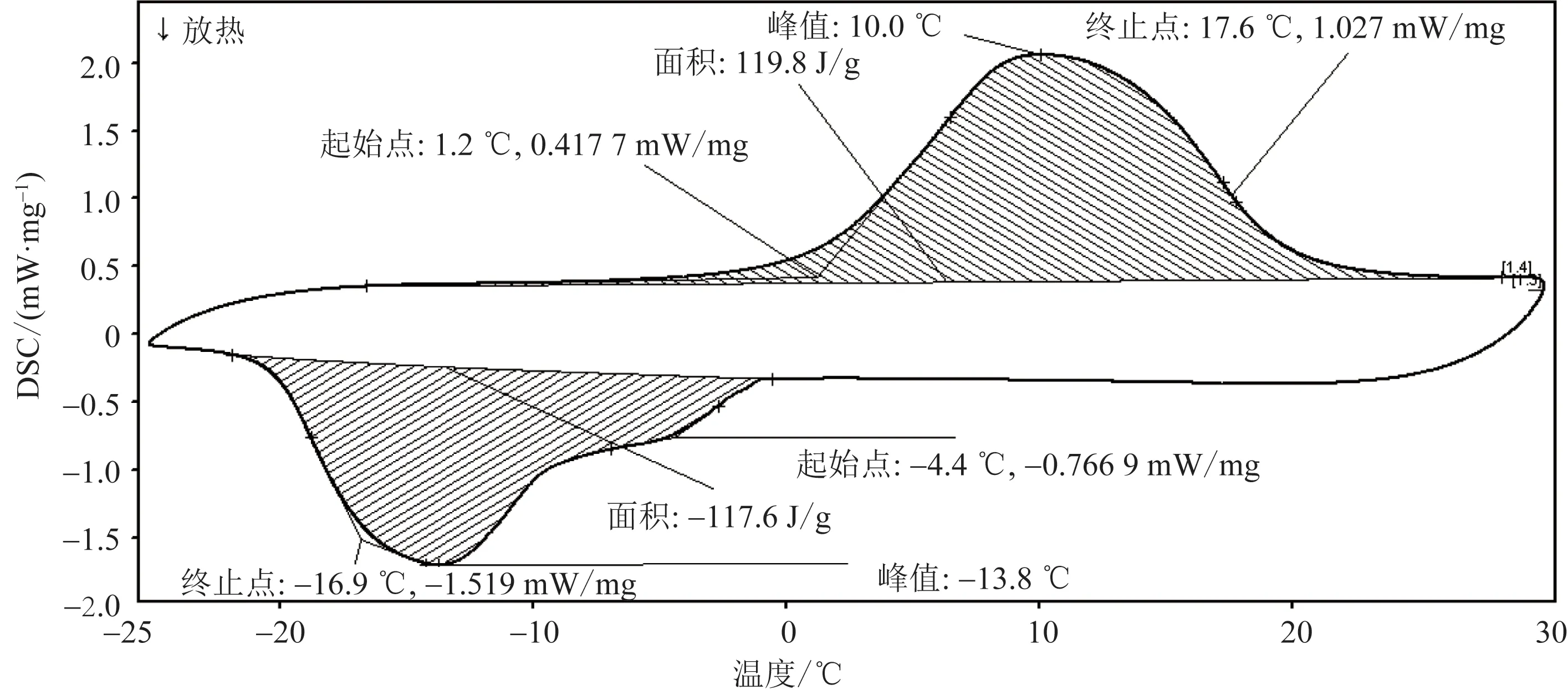

图10和图11分别为十四烷液体和十四烷相变微胶囊DSC曲线。由图10和图11可见,在一个温度循环内二者曲线相似,吸放热温度域基本相同,相变放热区间在-20~0 ℃,吸热区间在0~20 ℃。但相变峰面积减小,对应吸收和释放的热量有所降低,吸收和释放的相变潜热降低至119 J/g左右,仍维持在较高的水平。

图10 纯十四烷DSC曲线图

图11 微胶囊DSC曲线图

2.3 相变沥青性能分析

2.3.1 相变沥青潜热特性研究

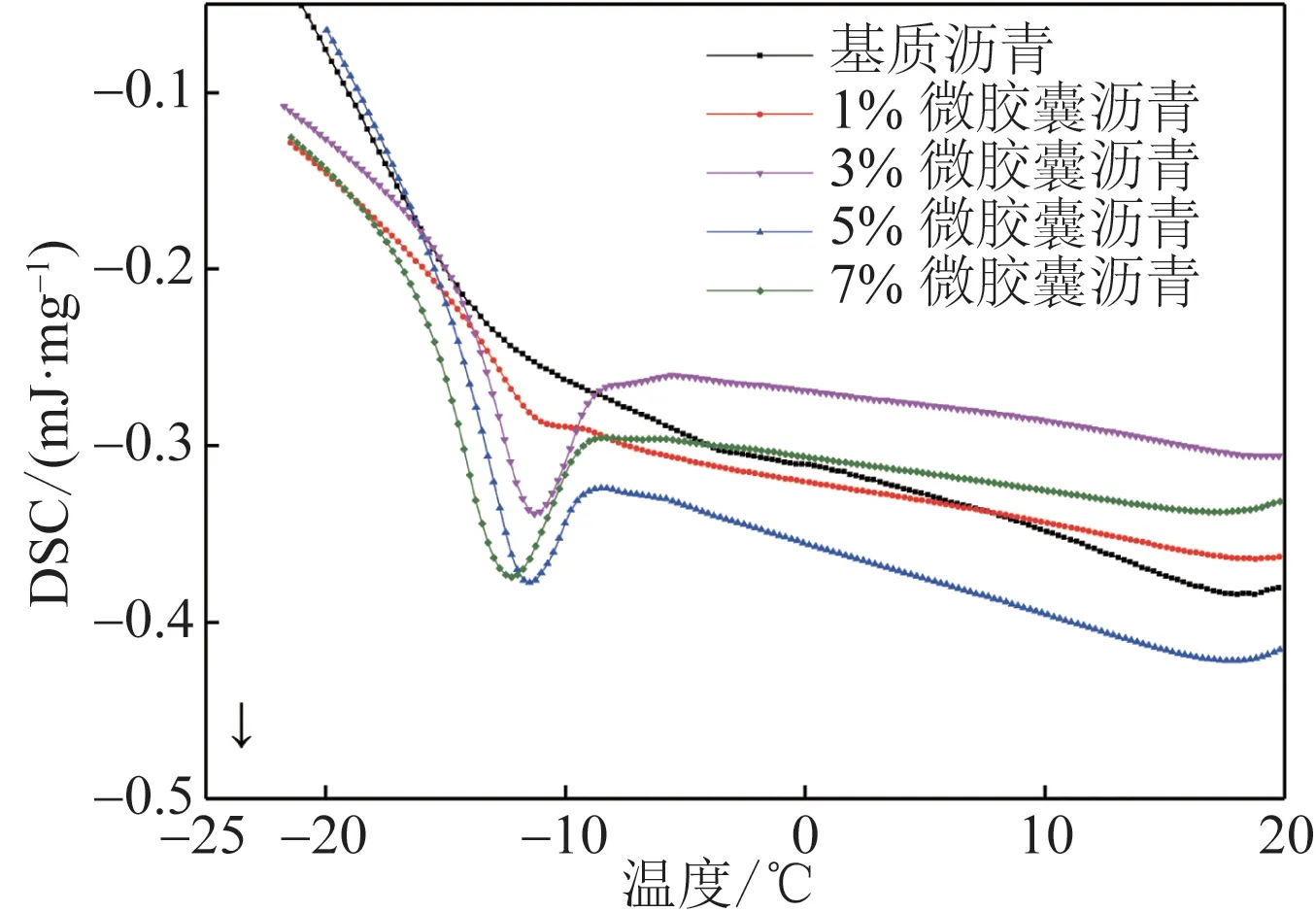

DSC热流测试结果如图12所示。由图12可见,普通基质沥青在降温过程中并没有明显的特征峰出现,说明基质沥青未发生相变行为。而相变沥青在降温过程中均出现放热峰,相变温度主要集中在-17.8~-6.8 ℃,且微胶囊掺量越高的沥青放热峰越显著。因此可以认定微胶囊在沥青中发挥了相变作用,相变沥青在降温过程中具备潜热释放的能力。放热峰的出现也间接说明微胶囊的封装和防泄漏功能达到了预期要求,基本没有发生泄漏,十四烷能够保持相变特性。

图12 不同掺量相变微胶囊沥青降温放热过程DSC曲线图

2.3.2 相变沥青流变特性

DSR温度扫描试验结果如图13所示。

图13 相变微胶囊对沥青复数模量和相位角的影响规律

相变沥青的温度扫描试验结果表明,不同掺量微胶囊的相变沥青复数模量(G*)均随温度的升高而降低,且温度越高,差距越小。在较低的温度范围内(0~10 ℃),复数模量随微胶囊掺量的增加仅有小幅的下降,微胶囊的加入使得沥青的弹性略微下降,黏性增强。产生该问题的主要原因是微胶囊在沥青高温拌合过程受热和机械力作用发生破裂,芯材十四烷泄漏进入到沥青中成为轻质油分,或是由于微胶囊在洗涤过程中仍有少部分芯材残留,这都相当于对沥青进行了“稀释”。但上图曲线能够表明对沥青性能影响不大,侧面反映了微胶囊整体封装性能良好,破裂或残留仅有极小部分。不同掺量相变沥青的相位角(δ)曲线的变化幅度也较小。

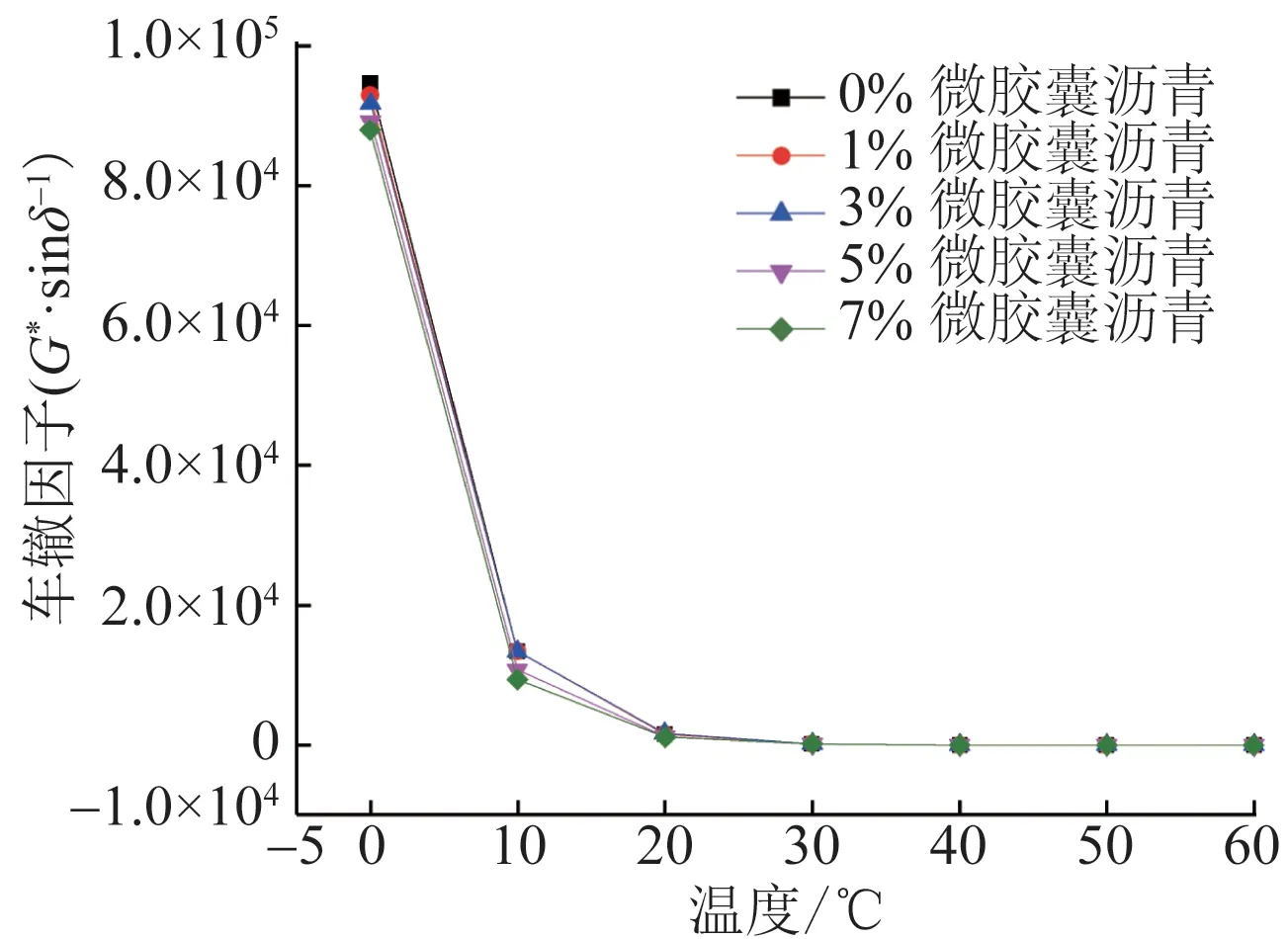

车辙因子G*/sinδ表征的是沥青高温时的流变性能,车辙因子越大,沥青在高温剪切作用下的变形越小,沥青抵抗高温剪切变形的能力越强。计算各掺量下微胶囊相变沥青的车辙因子,其变化规律如图14所示。由图可知,车辙因子随温度的变化规律与复数模量变化规律趋于一致,在较低的温度范围内,相变沥青的车辙因子仅随掺量的增加小幅下降,后随着温度的升高,沥青软化,车辙因子均迅速下降,并近似趋于一致。在一定范围内,适当微胶囊掺量的沥青,并不会影响其抵抗高温变形的路用性能。

图14 相变微胶囊对沥青车辙因子的影响规律

2.3.3 相变微胶囊对沥青三大指标的影响

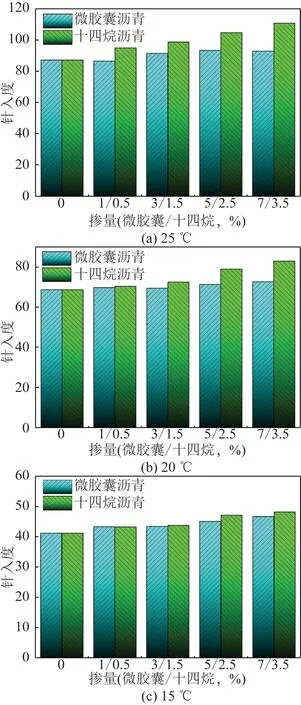

微胶囊沥青和十四烷沥青针入度结果如图15所示。

图15 微胶囊沥青和十四烷沥青的针入度(0.01 mm)

由微胶囊沥青和十四烷沥青针入度试验结果可见,基质沥青对直掺十四烷的方式较为敏感,针入度变化与温度和十四烷掺量呈正相关;而微胶囊的掺入对沥青针入度变化率影响明显小于十四烷直掺入沥青的方式。

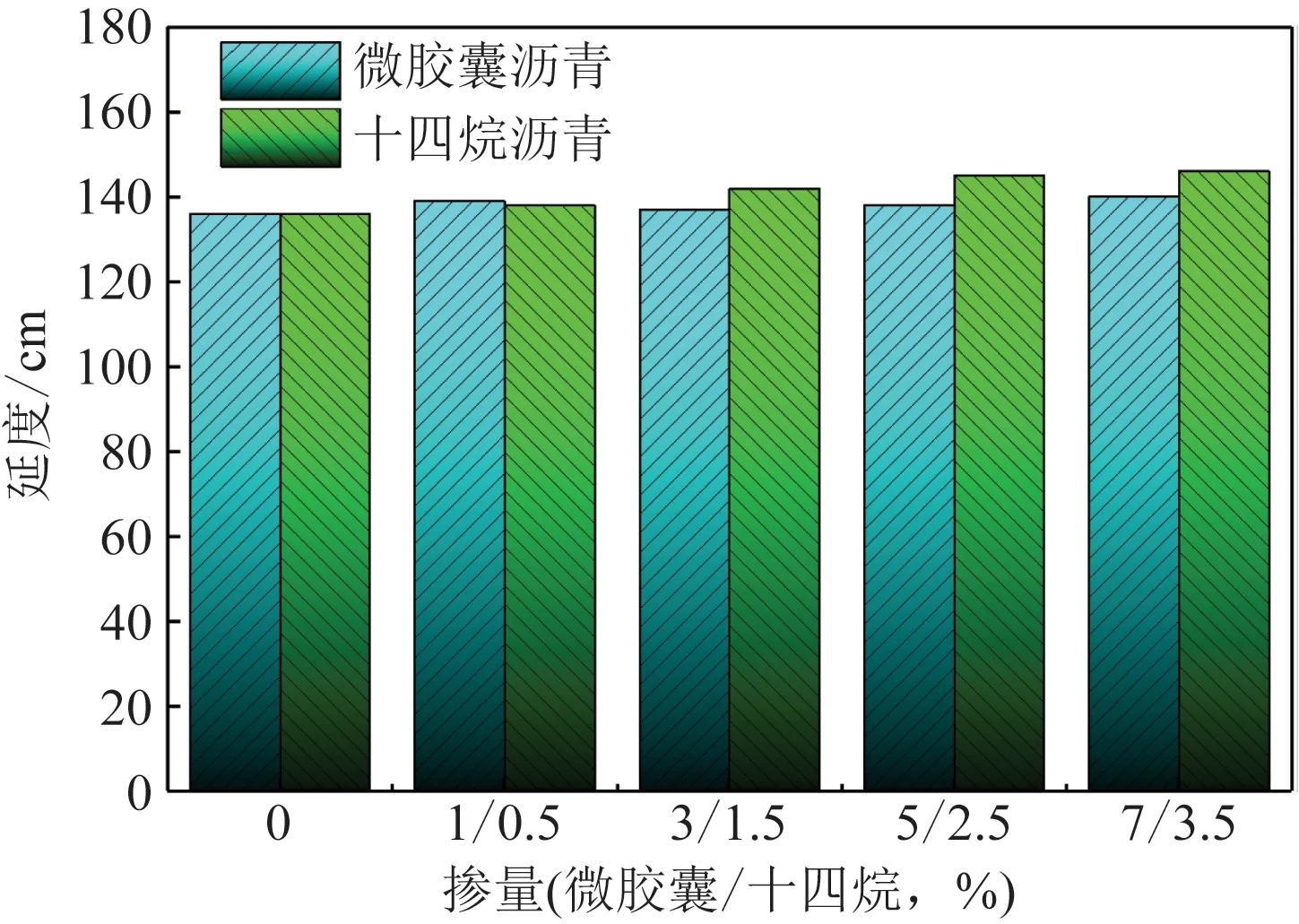

乳化点和延度试验结果如图16和图17所示。

图16 微胶囊沥青和十四烷沥青软化点

图17 微胶囊沥青和十四烷沥青延度

由软化点和延度试验结果可见,十四烷对沥青造成不利影响明显大于微胶囊。十四烷导致沥青软化点明显降低,沥青整体变软,而微胶囊对沥青性能影响较小,从侧面表明相变微胶囊在沥青中能较稳定存在。

3 结论

(1)通过实验研究微胶囊形貌、平均粒径及相变潜热,得到相变微胶囊芯材与壁材质量比为1∶1,搅拌温度75 ℃,乳化搅拌速率为3 000 r/min时,制备出的相变微胶囊性能为最佳。

(2)微胶囊呈饱满的球形颗粒状,颗粒均匀,表面光滑。微胶囊颗粒直径主要集中在10~20 μm,相变潜热降低至119 J/g。

(3)相变微胶囊封装效果良好,在沥青中不易破裂、漏液,对沥青的路用性能影响较小,可用于制备相变沥青。