加热对餐厨垃圾生物干化能效及氮损失的影响

詹亚斌, 魏雨泉, 林永锋, 陶兴玲, 张泽宇, 张增强, 李 季*

(1. 中国农业大学资源与环境学院, 北京 100193; 2. 中国农业大学有机循环研究院(苏州), 苏州 215100; 3. 西北农林科技大学资源与环境学院, 咸阳 712100)

中国餐厨垃圾产生量巨大,每年约产生9 000万t[1],随着国家对生活垃圾分类工作的推进,餐厨垃圾收集量将持续上升,如不及时处理,将会影响居民的生产、生活。中外餐厨垃圾的主要处理方式包括焚烧、填埋、好氧堆肥等;焚烧对物料热值有较高要求;填埋需要大量土地,且会污染地下水;餐厨垃圾产生地距离居民生产、生活场所较近,并不适合就地堆肥处理。且餐厨垃圾易腐烂发臭,并不适合储存、运输。因此,必须对餐厨垃圾进行预处理,使其减量化、稳定化,便于储存、运输,从而有利于后续的资源化处理[2]。

中外学者一般采用生物干化技术对高湿有机废弃物(污泥、餐厨废弃物等)进行生物干化处理[3-4],处理周期一般为7~15 d,主要目的是减少有机废弃物水分,提高热值便于后续的燃烧处理[5];很少关注氮素损失。但由于餐厨垃圾产生周期为1 d,导致传统的生物干化并不能满足餐厨垃圾的处理;过长的处理周期,意味着投入大量的机器,无形中加大了处理成本。因此,必须在传统的生物干化基础上,附加新的功能,使有机废弃物快速脱水。市场上已经存在一种带有外源加热功能的生物干化机,可以在短时间内(2~3 d)使有机废弃物含水率由65%下降至45%[6-7]。影响有机废弃物生物干化效率的因素主要包括C/N比、孔隙度、含水率、微生物、通风等[8-11];在外源加热生物干化系统中,加热对有机废弃物生物干化效率影响更为显著。但是,外源辅助加热生物干化系统存在能耗较高、同时伴随氮素损失较大的问题。本课题组在前期的研究中发现,辅助加热生物干化机的能耗主要来源于机器的加热温度与加热时间[6];合适的加热(温度/时间)应该促进餐厨垃圾生物干化效率,同时尽可能的减少氮素损失[7]。

现以外源辅助加热生物干化机为研究对象,研究不同加热温度(加热板设置温度)/加热时间对餐厨垃圾生物干化能效及氮素损失的影响。通过对物料温度、含水率(moisture content, MC)、酸碱度(pH)、电导率(electrical conductivity, EC)、发芽指数(germination index, GI)、总氮(total nitrogen, TN)、铵态氮、耗电量变化的研究,以期在不影响生物干化效率的基础上降低能耗以及氮素损失,以期为餐厨垃圾快速生物干化工艺参数中加热温度/时间的选择提供依据。

1 材料与方法

1.1 试验材料

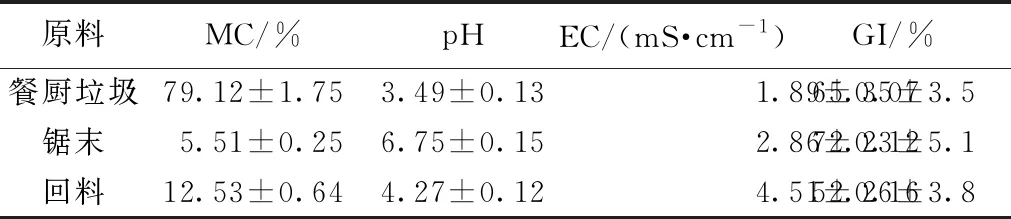

试验所用餐厨垃圾来源于苏州市某中学食堂,锯末、回料(上一批餐厨垃圾生物干化产品)由苏州韩博环境科技有限公司(以下简称“韩博环科”)生产提供。试验材料基本性质如表1所示。

表1 试验材料基本性质

1.2 实验机器及处理设置

试验在韩博环科生产的处理量为500 kg的生物干化机上进行,设置参数为①搅拌:正转15 min、反转15 min,停30 min(一天工作24 h);②温度控制通风:50~55 ℃(当机器内部空气温度达到55 ℃,自动通风;通风降温到50 ℃,停止通风)。机器详情参考文献[6-7]。

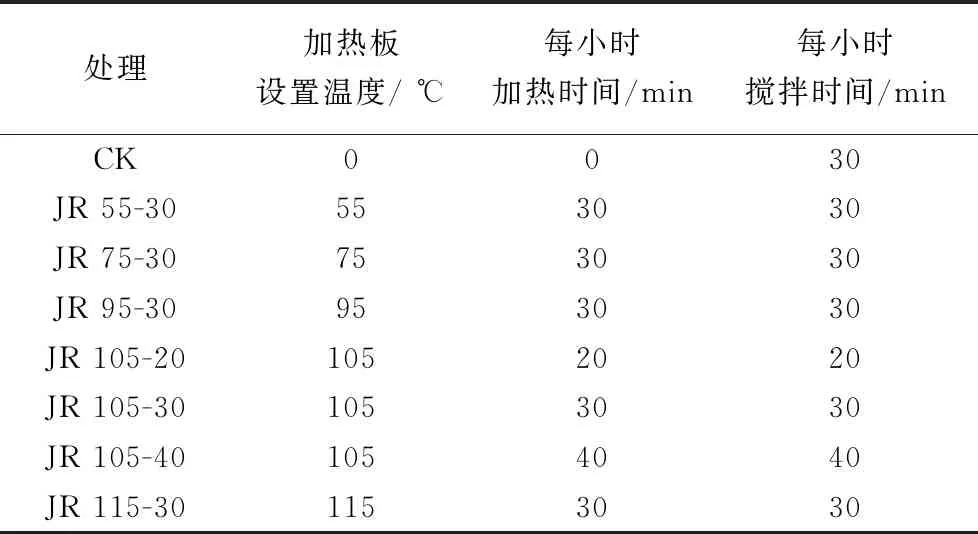

试验共设置8个处理;不加热的处理记为CK;在加热(搅拌)时间为30 min的基础上,设置5个处理,分别记为JR 55-30、JR 75-30、JR 95-30、JR 105-30、JR 115-30,加热处理组的加热温度(加热板设置温度)分别为55、75、95、105、115 ℃。在加热温度为105 ℃的基础上,另外设置2个加热时间处理,20、40 min,分别记为JR 105-20、JR 105-40。每个处理添加375 kg餐厨垃圾、75 kg锯末、50 kg回料,详细信息如表2所示。生物干化周期为8 d,在第0、2、4、6、8天进行取样,每次随机选取6个点混合成一份样品300~500 g,均分为2份,一份4 ℃条件下储存,用于含水率、pH、EC、GI的测定;另一份自然风干,磨碎过100目筛,用于全氮、铵态氮的测定。

表2 试验处理设计表

1.3 采样及分析方法

每天9:00和15:00测定堆体温度。在生物干化的第0、2、4、6、8天多点取样,用于含水率、pH、EC、TN、铵态氮、GI的测定。含水率测定采用烘干法,参考《有机肥料》(NY525—2012)。pH/EC测定参考《有机肥料》(NY525—2012)。TN采用元素分析仪测定[12]。铵态氮采用流动分析仪测定[13]。GI测定采用黄瓜种子发芽计算方法[14]。单位水分去除能耗表示单位质量(1 kg)含水量去除所需的能耗,计算公式:单位水分去除能耗(kW·h/kg)=累计耗电量/累计去除水分质量;水分去除效率=(干化起始含水质量-干化结束含水质量)/干化起始含水质量。所有数据均采用Microsoft Excel 2000、Origin 8.5软件完成。

2 结果

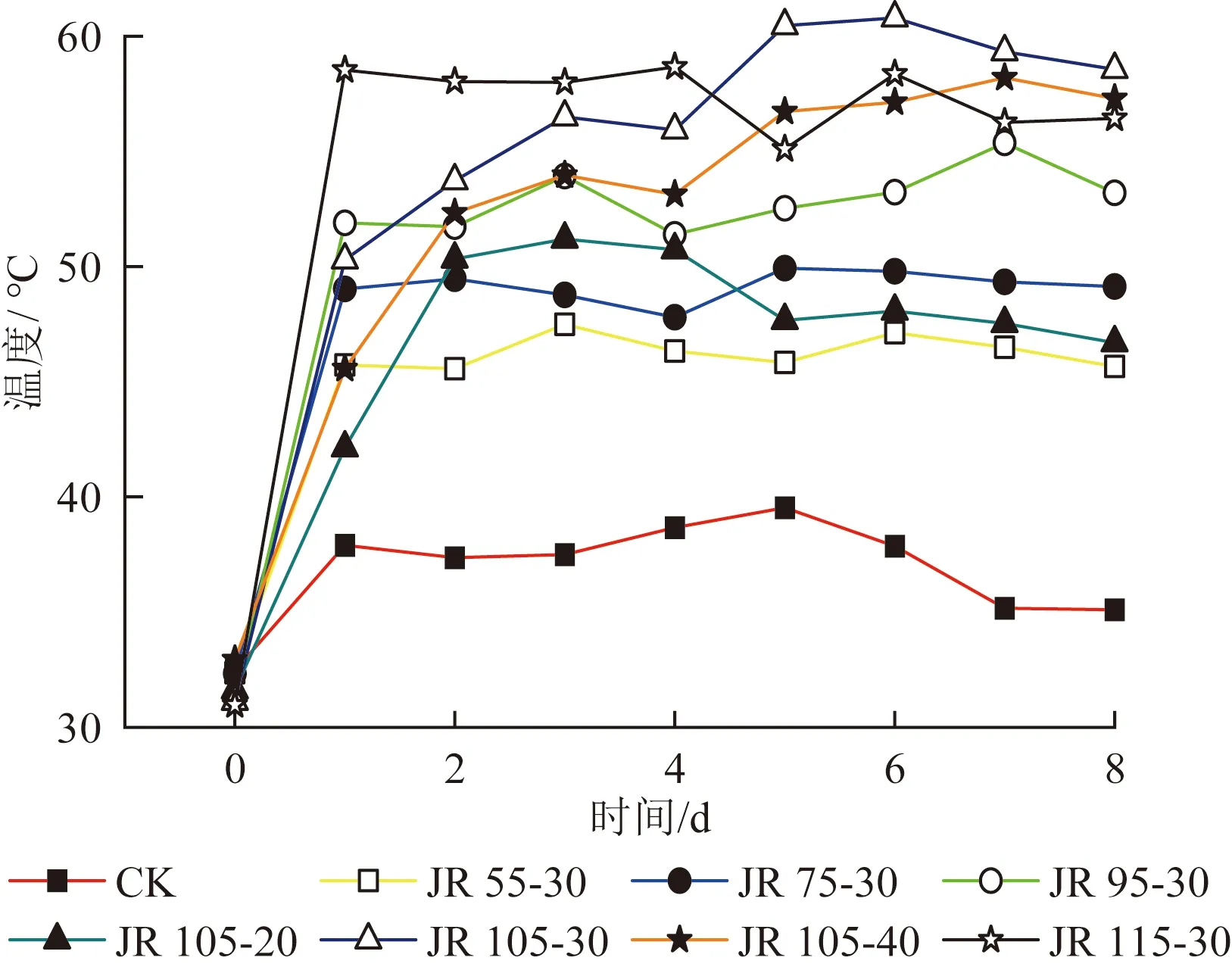

2.1 温度

物料温度的变化如图1所示。8个处理的温度在第1天迅速上升,之后较为平稳。CK的物料温度最低,保持在32~39 ℃(均在40 ℃以下);说明不加热(只搅拌)无法使餐厨垃圾物料升温;可能是由于搅拌不利于微生物的生长,且搅拌加大了物料与空气接触比表面积,导致物料温度散失。在整个生物干化过程中,JR 105-30的温度始终高于JR 105-40,说明加热(搅拌)时间过长,不利于堆体温度的升高;JR 105-20的温度比CK、JR 55-30高,比其他处理低,说明即使加热温度较高(105 ℃),加热时间较短(20 min)仍旧无法使物料温度上升。8个处理的累计温度从大到小依次为: JR 115-30>JR 105-30>JR 105-40>JR 95-30>JR 75-30>JR 105-20>JR 55-30>CK;高温有利于物料水分的去除,因此建议餐厨垃圾生物干化加热温度设置在95 ℃以上,加热时间设置在30 min以上。本研究的8个处理的温度在后期一直保持平稳,并没有下降的趋势,与Zhang等[15]研究结果(存在升温期、高温期、降温期)不一致;可能是由于机器一直在加热导致的,亦或是本机器独有的通风方式(根据温度通风)导致物料温度不易下降。

图1 温度随时间的变化

2.2 含水率

物料含水率的变化如图2所示。8个处理的含水率均呈现下降的趋势,由第0天的62.74%~63.99%下降至第8天的56.51%、53.94%、30.61%、28.07%、39.94%、21.28%、11.78%、20.75%,分别下降了7.48%、9.08%、32.40%%、34.66%、23.11%、41.86%、51.56%、42.47%。在生物干化第8天,物料含水率从小到大排序依次为JR 105-40 < JR 115-30 < JR 105-30 < JR 95-30 < JR 75-30 < JR 105-20 < JR 55-30 < CK。加热温度在95 ℃以上、加热时间在30 min以上的4个处理(JR 95-30、JR 105-30、JR 105-40、JR 115-30)的含水率下降速率最快,分别下降至第8天的28.07%、21.28%、11.78%、20.75%。不加热处理(CK)和加热温度较低处理(JR 55-30)的含水率由第0天的63.99%、63.02%下降至第8天的56.51%和53.73%,分别下降了11.68%和14.41%,可能是由于2个处理的料温度较低(均在50 ℃以下),无法使通风系统启动,导致物料含水率下降速率较低。袁京等[16]采用传统生物干化对污泥进行为期21天的生物干化,含水率由65%下降至47%;因此采用外源加热将极大促进餐厨垃圾生物干化效率。

图2 含水率随时间的变化

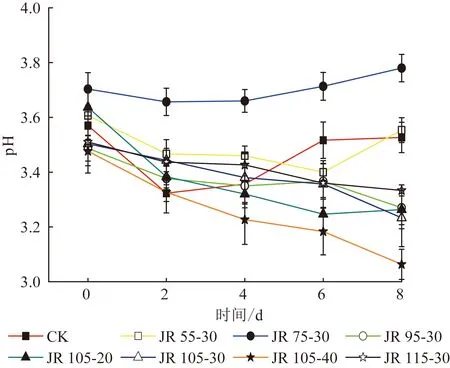

2.3 pH

物料pH的变化如图3所示。8个处理的初始pH在3.48~3.70,可能是由于餐厨垃圾原料在运送至生物干化机之前,在收集、储存和运输过程中经历了厌氧发酵过程,导致物料酸化。在整个生物干化过程中,8个处理的pH变化波动较小,始终保持在3.0~4.0,并没有上升到7.0及以上,可能是由于外源辅助加热生物干化过程中,电加热起主要作用,微生物发挥的作用很小;亦或是氨化作用减弱、硝化作用增强,同时微生物分解有机物产酸,导致物料pH始终较低。干化结束,8个处理的pH分别为3.53、3.55、3.78、3.27、3.26、3.23、3.06、3.33,从大到小排序依次为:JR 75-30>JR 55-30>CK>JR 115-30>JR 95-30>105-20 >JR 105-30>JR 105-40;加热温度较低(加热温度分别为0、55、75 ℃)的处理有利于餐厨垃圾生物干化pH的上升。

图3 pH随时间的变化

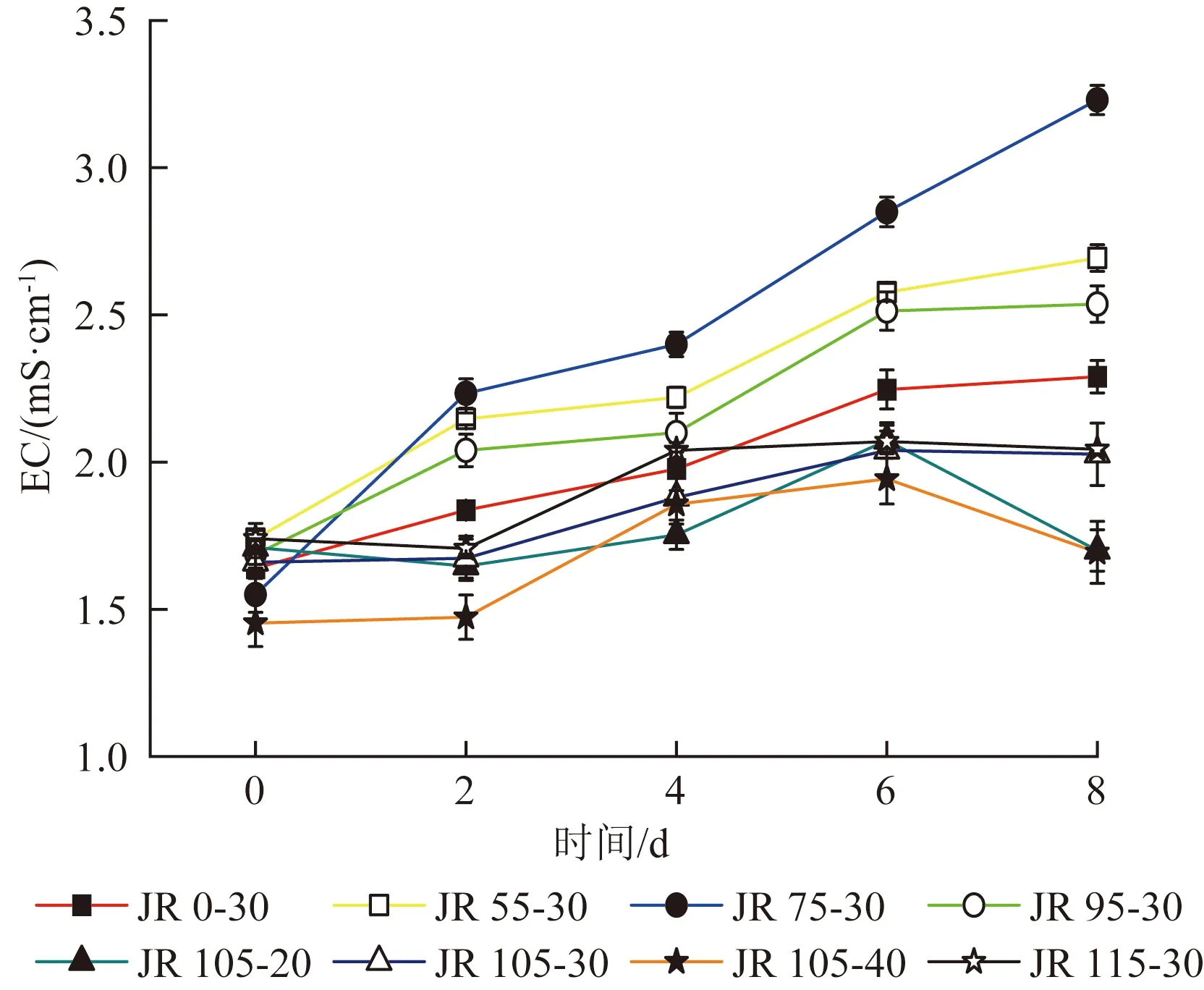

2.4 EC

物料EC的变化如图4所示。8个处理的EC呈现上升的趋势。8个处理的初始EC较大,在1.45~1.74 mS/cm,这可能是餐厨垃圾盐分(主要是NaCl)含量较高导致的。生物干化结束,8个处理的EC分别为2.29、2.69、3.23、2.54、1.70、2.03、1.69、2.04 mS/cm,从大到小排序依次为:JR 75-30>JR 55-30>JR 95-30>CK>JR 115-30>JR 105-30>JR105-20>JR 105-40。结果表明,加热温度较低的处理,会造成EC的上升;可能是相对于加热温度较高的处理(JR 105-20、JR 105-30、JR 105-40、JR 115-30),加热温度较低处理(CK、JR 55-30、JR 75-30、JR 95-30)的微生物活性高一些,促进了大分子物质的降解,增加了物料的可溶性盐含量,导致物料的EC较高。大多数研究者并不关注生物干化物料的EC,因为干化后的物料提高热值后会运往垃圾焚烧厂进行焚烧发电;而本研究期望干化后的物料作为肥料回归土壤,因此关注了EC;干化结束,8个处理的EC均低于4 mS/cm,达到堆肥腐熟标准。

图4 EC随时间的变化

2.5 TN

物料TN含量的变化如图5所示。8个处理的TN呈现下降的趋势。8个处理的TN由第0天的27.50~27.82 g/kg下降至第8天的25.90、25.30、24.41、23.91、24.16、23.23、22.31、21.69 g/kg,分别下降了6.16%、8.00%、11.59%、13.74%、12.62%、15.89%、19.49%、22.03%;TN下降率从高到低排序依次为:JR 115-30 >JR 105-40>JR 105-30>JR 95-30>JR 105-20>JR 75-30>JR 55-30>CK。加热温度较高的处理和加热时间较长的处理TN损失较大,可能是高温会导致氮素以氨气的形式损失。张小娟等[17]在城市污泥生物干化研究中,建议通过适当降低堆体温度减少物料氮素损失。

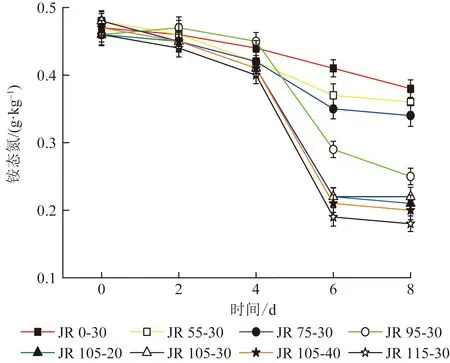

2.6 铵态氮

物料铵态氮含量的变化如图6所示。8个处理的铵态氮呈现下降的趋势。8个处理的铵态氮由第0天的0.46~0.48 g/kg下降至第8天的0.38、0.36、0.34、0.25、0.21、0.22、0.20、0.18 g/kg,分别下降了19.15%、25.00%、29.17%、45.65%、54.35%、54.17%、57.45%、60.87%;铵态氮下降率从高到低排序依次为 JR 115-30>JR 105-40>JR 105-20>JR 105-30>JR 95-30>JR 75-30>JR 55-30>CK。加热温度较高的处理和加热时间较长的处理铵态氮损失较大,基本与TN下降速率的趋势一致。

图6 铵态氮随时间的变化

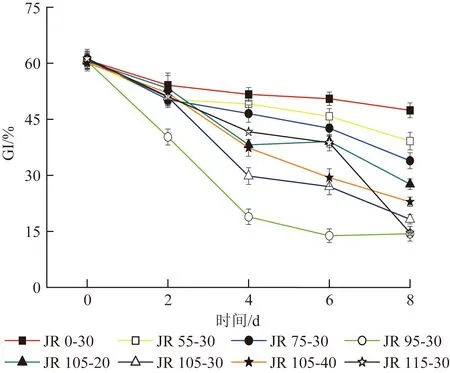

2.7 GI

物料GI的变化如图7所示。8个处理的GI基本呈现下降的趋势。8个处理第0天的GI保持在60.15%~61.25%;在第8天,8个处理的GI分别为47.41%、39.17%、33.91%、14.36%、27.64%、18.25%、22.91%、14.63%(均<60%),未达到无害化标准。在整个生物干化过程中,8个处理的GI从大到小排序依次为CK>JR 55-30>JR 75-30>JR 105-20>JR 115-30>JR 105-40 >JR 105-30>JR 95-30。加热温度较低的3个处理的(CK、JR 55-30、JR 75-30)GI较大,说明加热会抑制堆肥的腐熟,可能是加热促进了有毒物质的释放,或者是加热抑制了微生物的生长,导致物料没有被微生物分解利用,最终导致物料的GI较低。本研究与张玉冬等[9]的研究结果相反。因此,外源加热生物干化处理餐厨垃圾后的产物,并不适合直接作为肥料回归土壤。

图7 温度随时间的变化

2.8 累计耗电量

物料累计耗电量的变化如图8所示。8个处理的累计耗电量呈现上升趋势。8个处理的累计耗电量分别为49.9、159.0、290.0、380.0、298.0、355.5、444.0、381.0 kW·h,累计耗电量从大到小排序依次为JR 105-40>JR 115-30>JR 95-30>JR 105-30>JR 105-20>JR 75-30>JR 55-30>CK。加热温度高(95 ℃以上)、时间长(30 min以上)的处理累计耗电量相对高一些。

图8 累计耗电量随时间的变化

2.9 各因素相关性分析

各因素相关性分析如表3所示。pH与温度呈现显著负相关(P<0.05),说明机器加热可能会抑制微生物的生长,最终导致物料pH不会上升。EC与MC呈现显著负相关(P<0.05),说明MC的下降会导致单位质量物料的EC上升。GI与MC、pH呈现显著正相关(P<0.05),与EC呈现显著负相关(P<0.05);说明物料MC下降可能主要是由于物理加热导致的,并不像传统的生物干化中随着MC下降,物料的GI会上升。TN与MC、GI呈现显著正相关(P<0.05),与EC呈现显著负相关(P<0.05);说明机器加热会导致物料MC、TN、GI的下降,导致EC的上升。铵态氮与MC呈现显著正相关(P<0.05),与EC呈现显著负相关,说明随着物料MC的下降,铵态氮含量也逐渐下降。累计耗电量与温度、EC呈现显著正相关(P<0.05),与MC、GI、TN呈现显著负相关(P<0.05);说明加热温度越高、加热时间越长,会导致物料温度、EC升高,会导致MC、GI、TN下降。

表3 生物干化过程中各指标相关性分析

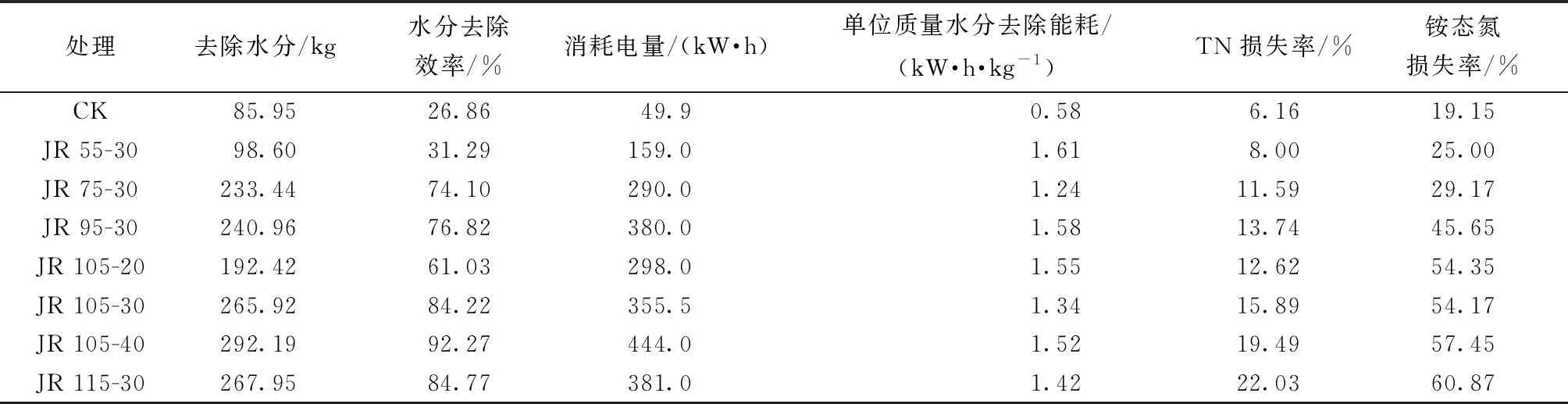

2.10 水分去除能效及氮素损失

各处理的水分去除能效及氮素损失如表4所示。8个处理的水分去除效率在26.86%~94.78%;8个处理的水分去除效率从大到小依次为JR 105-40>JR 115-30 >JR 105-30>JR 95-30>JR 75-30>JR 105-20>JR 55-30>CK;说明加热温度在105 ℃以上,加热时间30 min以上,有利于水分的去除。8个处理的单位质量水分去除能耗,在0.58~1.61 kW·h/kg,从小到大依次为:CK < JR 75-30 < JR 105-30 < JR 115-30 < JR 105-40 < JR 105-20 < JR 95-30 < JR 55-30;在生产中,若是为了节约能耗,可以考虑采用JR 75-30处理餐厨垃圾。

表4 水分去除能效及氮素损失

8个处理的TN损失在6.16%~22.03%,损失率从大到小排序为:JR 115-30>JR 105-40>JR 105-30>JR 95-30>105-20>JR 75-30>JR 55-30>CK;说明加热温度在95 ℃以上、加热时间在30 min以上,会促进TN的损失。8个处理的铵态氮损失在19.15%~60.87%,损失率从大到小排序为:JR 115-30>JR 105-40>JR 105-20>JR 105-30>JR 95-30>JR 75-30>JR 55-30>CK;说明加热温度在105 ℃以上、加热时间在20 min以上,会促进铵态氮的损失。

从单位质量水分去除能耗、水分去除效率、TN损失率、铵态氮损失率综合考虑,建议采用JR 105-40处理(加热板温度设置为95 ℃、加热时间为30 min、搅拌时间30 min)对餐厨垃圾进行生物干化。

3 讨论

外源辅助加热生物干化机能耗较高,每去除餐厨垃圾的1 kg水分,须消耗1.278~1.613 kW·h电能。高能耗会加大处理成本,不利于该设备的推广应用。如何促进微生物分解有机物产热从而代替一部分电能产热,从而降低处理能耗、处理成本,值得去研究探讨。

生物干化后的物料热值提高后,一般用作焚烧发电,但是焚烧的碳排放和碳足迹比土地利用高;因此有学者建议将生物干化后的物料进行土地利用[18]。前期的研究结果[6-7]表明外源辅助加热生物干化机可以使餐厨垃圾快速脱水;但是由于处理时间短、温度高,导致物料的腐熟程度较低(pH在4.0以下,GI在50%以下)。干化后的物料,若直接作为肥料回归于土壤,可能会对作物产生毒害作用,且不利于土壤健康。因此,生物干化后的物料回归土壤之前,必须对其进行好氧堆肥处理,使其腐熟后作为肥料回归土壤。

利用外源辅助加热生物干化机对餐厨垃圾进行预处理,然后进行好氧堆肥处理,使其作为肥料回归土壤,必须在预处理阶段尽可能的保留氮素。外源辅助加热生物干化机的氮素损失较大(TN损失率在8.00%~19.49%,铵态氮损失率在23.40%~57.45%)。基本上加热温度越高、加热时间越长,氮素损失越大。应该在水分去除和氮素损失之间找到平衡点,针对本实验的外源加热生物干化机,建议采用JR 105-40对餐厨垃圾进行生物干化。针对外源辅助加热生物干化机氮素损失大的这一问题,是否可以添加物理添加剂[19-20](沸石、生物炭、膨润土等)、化学添加剂[21-22](磷酸钙、氯化铁、鼠李糖等)以减少物料氮素损失,均值得去研究探讨。

4 结论

(1)不加热(CK)和加热温度过低(JR 55-30)不利于水分的去除,2个处理结束时的含水率分别为56.51%和53.94%,水分去除效率分别为26.86%和31.29%(均低于35%)。

(2)加热温度较高的处理(JR 95-30~JR 105-40)氮素损失较大,TN损失率在12.68%~22.03%,铵态氮损失率在46.81%~60.87%。

(3)JR 105-40的水分去除效率较高(92.27%),若为了加快水分的去除,建议采用该处理对餐厨垃圾进行生物干化。