印制电路板高厚径比孔的树脂塞孔裂纹产生机理分析

崔正丹 胡军辉

(深圳市百柔新材料技术有限公司,广东 深圳 518100)

0 前言

目前5G商用过程中对终端电子消费类(智能手机、穿戴式设备等)、大数据处理与传输通信设备(含服务器,交换机等),自动驾驶毫米波硬件(激光雷达等)带来巨大的发展空间。作为电子设备基础件的印制电路板(PCB)同步快速发展与产品升级。

随着PCB朝着高速化以及高密度化的趋势发展,给PCB材料以及制造工艺带来挑战与机遇。在高速材料方面,基材树脂体系采用聚苯醚(PPE)、聚四氟乙烯(PTFE)等,给PCB机械加工以及树脂塞孔工艺带来挑战(见图1所示);同时PCB高密化趋势使得BGA(球珊阵列)VIP(Via in Pad)设计成为主流[1], BGA 节距(pitch)设计由1.0 mm减小至0.80 mm甚至0.65 mm; PCB机械通孔孔径变得越来越小,由0.20 mm向0.15 mm转变,高端通信PCB领域层数设计不断增加,通孔厚径比进一步提升,最大厚径比(AR)甚至达到40:1;同时为保障过孔高速信号的完整性,背钻技术被广泛应用[2]。背钻技术以及加上高厚径比孔结构的技术趋势,给通孔以及背钻孔的树脂塞孔工艺带来挑战,主要体现在塞孔后树脂填塞饱满度以及树脂裂纹缺陷(见图2所示)、树脂与铜结合力等方面。

图1 高厚径比树脂塞孔截面

图2 塞孔树脂裂纹截面

PCB树脂塞孔工艺领域,采用真空树脂塞孔工艺成为主流,应对高厚径比PCB产品具有较好的填塞性能与产品良率。虽然树脂塞孔空洞与凹陷等填塞完整性问题在塞孔设备和工艺等不断优化背景下已经取得较大进步。但树脂塞孔材料以及高厚径比条件下出现树脂裂纹比例越来越高,给高端通信PCB产品可靠性带来较大的品质隐患,越来越受到PCB制造商的重视。

树脂塞孔裂纹问题涉及工艺过程条件、材料CTE(热膨胀系数)匹配以及树脂材料特性等方面,对于树脂塞孔裂纹问题,目前解决此的手段与方法并不多。本文从树脂固化机理、树脂CTE匹配、塞孔固化参数以及厚径比等方面出发,对塞孔树脂在工艺过程中产生的裂纹机理进行分析与验证,并提出改善方向。

1 树脂塞孔过程分析

树脂塞孔的工艺过程:树脂塞孔工艺过程分为前处理(含预烤)、树脂填塞(丝印、真空铝片)、固化烘烤、树脂研磨[部分需要POFV(塞孔)Cap电镀]。

树脂裂纹产生的时间点为固化烘烤过程中,烘烤过程只是裂纹出现的时间节点,但裂纹在固化过程中产生的裂纹根本原因却与塞孔树脂材料、固化工艺、PCB基材、塞孔厚径比等有密切的关联。塞孔工艺过程如下。

1.1 树脂塞孔前PCB预烤

塞孔前预烤目的是保障基材水分的去除以及PCB基板的尺寸稳定性(应力释放)。对于去除水分而言,PCB基材树脂由于官能团存在极性基团,对H2O具备一定的吸附能力,同时PCB制造过程有内层蚀刻、棕化药水等水处理过程,会吸附一定量的水分,对于PCB压合后以及孔结构形成后,在水分的条件下树脂也将达到水分的吸附平衡,因此PCB产品的树脂类型或扩散系数不一,放置的时间不一,吸水量也会存在差异,根据Fickian吸附平衡公式[3]见式(1)。

其中,Mt在某个时间内树脂材料的吸水率;M∞达到吸附平衡后的吸水率;l为扩散的厚度;t为材料在环境中放置时间(见图3所式)。

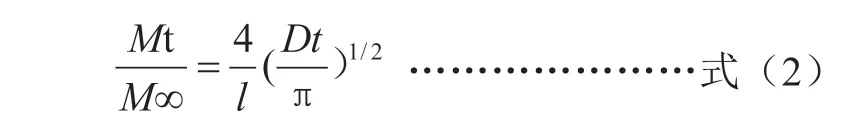

在PCB内产品吸水率可简化为式(2)。

从式(2)中可看出,达到吸水平衡与PCB产品厚度l以及时间t以及材料的水分扩散系数D有关联;从图4中可看出不同PCB厚度产品在不同时间内水分吸附率差异较大。

图3 吸附平衡示意图

图4 PCB基材在不同时间的吸水率[3]

随着吸附时间增加其水吸附逐渐达到平衡。不同树脂体系对于水分的吸附存在差异,需采用不同的烘烤参数进行烘烤。如果水分吸附较多在PCB基材中,在真空状态下塞孔时,如果预烤过程未有效除去水分,后续将存在风险;同时PTH(镀通孔)过程中通孔玻纤位置容易给水分残留留下通道,电镀铜覆盖整体孔表面不致密或空洞存在容易残留水分,导致塞孔爆孔。同时水分对于裂纹产生而言基本无影响,但烘烤段水分没有被树脂封住,固化过程中水汽对树脂的产生较大压力也能成为树脂裂纹的“帮凶”,但此类树脂裂纹可以观察到从孔壁端发源。

1.2 塞孔填塞过程

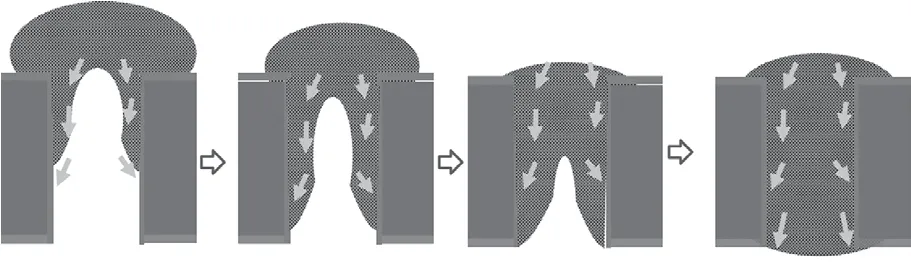

如图5过程所示,塞孔时在刮刀的外力作用下油墨达到孔口后,塞孔树脂在下油面沿孔壁快速向下流动,此时较为关键点在于树脂流动,在孔内有下油不畅或下油面单面出现下油不畅(下油量不足),树脂油墨从冒油面开始冒油时就会出现包覆,在通孔内部就易出现空洞。同时当有水气或者真空度不够有空气氛存在,产生空洞的概率明显提升。同时当塞孔填塞过程有气泡带入或者水分在真空状态下由PCB基材或孔内冒出也就容易产生空洞;塞孔树脂填塞过程只会影响到树脂的填塞率以及空洞凹陷等,对于裂纹形貌在此阶段无法表现出来。因此塞孔过程是对树脂塞孔品质影响主要在于空洞凹陷等,控制的关键在于塞孔气泡与树脂中水分的控制。

图5 树脂塞孔填塞过程示意图

1.3 固化过程

固化过程为树脂裂纹产生的关键过程,是树脂由粘态液体转变为固体的阶段,此时塞孔树脂(一般为双酚A类环氧树脂单体结构)在温度热源的条件下,通过固化剂(胺类固化剂)进行分子的固化交联。常见的环氧树脂系与固化剂(离子型开聚合反应)机理式如图6。

图6 环氧树脂固化反应式[4]

由于环氧树脂与固化剂的交联固化反应为放热反应,塞孔树脂在烘烤热流提供的温度条件下,当达到固化温度时固化反应开始,单体开始交联固化,此过程相对较短,固化反应的起始温度与固化剂的在树脂中的含量比例与种类有较大的关系;需要找到合适的固化温度与时间窗口,才能确定好树脂的固化参数。如果需要确定最优的烘烤参数,就必须了解不同塞孔树脂配方的固化动力学过程,进而获得塞孔树脂的固化起始温度,固化峰值温度以及固化度模型,进而获得固化的最佳参数,减小树脂在固化收缩时的应力进而可减少裂纹的产生。对于塞孔树脂而言,一方面是找准树脂固化的最佳窗口,另一方面是找准合适的温度升温梯度,以保证PCB孔内外温度差尽可能小。

如果固化剂在孔内的分布不均匀在固化的过程中也会出现固化步调不一致的问题;在微观上固化剂在内部的分布浓度差异也会导致整个体系不同微观局部之间出现固化温度的差异,在孔的立体结构上Z方向的不均必定导致树脂较大应力的产生,进而容易导致产生裂纹。

1.4 树脂研磨(POFV化铜与电镀)

树脂研磨为机械外力下,去除表面及孔口的残留树脂,并对孔口或正面塞孔树脂进行整平与磨刷,此过程一般对铜面的效果以及树脂的研磨的均一度产生影响,对于树脂塞孔裂纹缺陷来讲无影响,不做描述。

2 塞孔树脂裂纹产生机理分析

树脂裂纹产生的根本原因目前行业内均比较认可树脂由于在固化过程的应力产生,当内部树脂本身分子间的内聚力无法超过固化收缩应力时,树脂发生断裂。应力的产生原因以及过程如何?在孔结构填塞中的树脂是哪些因素造成树脂固化的不均一性以及应力是本文探讨的重点。

2.1 固化温度差异机理

当PCB产品在烘箱内进行烘烤固化时,产品进入塞孔烘箱进行升温时,由于塞孔后产品表面温度与塞孔后孔中心温度在起始阶段存在一定的温差(T0-T1);当温度达到树脂的固化温度区间时,孔口树脂最先开始固化,孔中心树脂由于温度差异未开始进行固化,由于孔口树脂固化时释放热量快速反应开始与完成而孔中间未开始固化或完全固化,同时随着固化时间的推移其收缩应力逐步增大(F1<F2<F3<F4),最终在树脂的收缩应力下将树脂在孔内进行拉断而出现裂纹。此种机制的通孔产生的裂纹分布在接近孔中间,同时裂纹形态主要是在孔中间的横向裂纹(具体过程如图7所示)。按照此种烘烤时产品需要进行烘烤参数优化,在树脂固化温度的窗口前需要进行低于固化温度的预烤阶段,尽可能平衡或消除T0与T1的温度差;同时选择合适的最佳固化点温度与时间窗口,减小树脂固化过程收缩应力,同时需进一步提升温度进行终固化。

图7 固化温度差异导致树脂裂纹示意图

2.2 树脂填塞垂流入孔固化剂分布差异机理

塞孔树脂为高分子混合物包含填料、固化剂与主体树脂,其树脂存在一定的黏度与触变性;塞孔树脂在入孔过程中由于在挤压过程中固化剂的流动并不会完全随主体树脂均一的挤压入高厚径比微孔,由于在孔口存在挤压压力,树脂进行贯孔时由于树脂的流动特性,在微观上树脂中的固化剂与树脂在微孔两侧压力的作用下呈现不一致的现象(见图8所示)。其分布沿着下油面逐渐减少的趋势,因此裂纹的发生区域基本在孔口较远的位置发生,但其一般也不会发生在冒油面的孔口位置,主要是由于温度差异机制占主体,孔口温度较于孔中间高可补偿树脂固化带来的负面影响。此机制再加上固化温度差异机制,以上两种机制是造成高厚径比树脂塞孔裂纹的主要原因。

图8 固化剂分布差异机制示意图

2.3 树脂材料CTE匹配

高多层PCB材料中含内层铜、树脂以及孔铜,三者在传热以及CTE上存在差异,因此不同材料在热变化条件下必然在热胀冷缩的过程中出现CTE的匹配问题。高速材料的CTE在Tg前后的变化较大,在背钻孔的交界存在基材树脂、铜、塞孔树脂三种材料 ,在温度差异下,树脂CTE匹配成为关键。当CTE产生的应力大于树脂内聚力,树脂裂纹由此产生。同时由于铜厚不一样,通孔铜厚也会成为影响裂纹的重要因素,在CTE不匹配的状态下,通孔铜厚越厚,其导热系数与导热效果越佳,孔壁处塞孔树脂越容易提前启动固化模式,导致树脂内部间存在较大树脂固化收缩应力,容易产生树脂内部纵向裂纹。由于铜与树脂的CTE差异,也是铜与树脂在孔壁处产生裂纹的主要原因。

3 树脂裂纹产生机理测试验证

基于以上对于塞孔树脂裂纹的机理分析,通过采用测试板,对树脂裂纹发生比率进行统计,并从测试中了解裂纹发生的规律并佐证裂纹发生机理,测试信息如下:

(1)PCB材料:L公司高Tg材料(Tg175 ℃ DSC)CTE α1/α2×10-6=50/250×10-6;(2) PCB设计:H=4.0 mm±0.3 mm;B=0.2 mm、0.3 mm、0.4 mm、0.5 mm;C=0.25 mm、0.45 mm(A=0.45 mm,0.65 mm);T=1.0mm、2.0 mm,3.0 mm;孔铜厚度:Min 18 μm;(3)树脂塞孔工艺:采用H公司真空树脂塞孔(两面塞孔);固化参数:100 ℃、50 min,+120 ℃、60 min、+150 ℃、30 min;110 ℃、60 min,+150℃、60 min;(4)油墨种类:用5种树脂油墨进行对比,代号分别为A、B、C、D、E;(5)数据测量:所有裂纹缺陷采用切片量取观测,样本容量464孔数,缺陷比例按照孔数进行计算。

3.1 不同烘烤参数验证

考察4.0 mm板厚,0.2 mm通孔孔径(最小)PCB通孔条件下,5种油墨在不同烘烤参数下的裂纹表现,对比两种烘烤参数,第一种烘烤参数(1)设置100 ℃×50 min+120 ℃×60 min+150 ℃×30 min;树脂固化温度前,进行低温段100 ℃进行起步固化,减少PCB产品在塞孔孔内外的温度差异;同时在树脂固化温度点附近进行长时间固化,最后再补充150℃进行最终固化;烘烤参数(2)110 ℃×60 min+150 ℃×60 min,起步温度直接接近固化点温度110 ℃后,直接进行150 ℃终固化(见图9所示)。 从测试5种油墨数据来看,烘烤参数1条件下的通孔裂纹比例全部低于烘烤参数2,也可从侧面验证固化参数对于树脂裂纹产生的机理,起步温度越高或者起步温度越接近于树脂固化温度点,在PCB产品进入烘烤设备后其通孔孔内外的温度差异就越明显,对于孔表面与孔中心两处的固化时间差就越大,整个PCB通孔通道内孔内外树脂的收缩应力越大,裂纹产生的比例越高。因此在进行高厚径比树脂塞孔裂纹改善时,结合不同塞孔树脂固化温度与PCB通孔厚径比进行烘烤参数设计。以树脂固化参数进行调整为方向改善裂纹问题时,以树脂固化开始前孔内外的温度差异尽可能小为原则,同时合理设置树脂固化温度点。

图9 不同树脂油墨在烘烤参数条件下的树脂裂纹比例

3.2 不同通孔与背钻孔径测试

本次测试考察板厚4.0 mm,A塞孔树脂在不同通孔孔径0.2~0.5 mm下的裂纹规律;孔径的不同意味着传导热量的面积不一以及对于贯孔时孔中间的固化剂分布(或者可认为局部树脂体密度)存在差异性。按照机理中分析,在相同板厚条件下通孔孔径越大对于以上传热效果与树脂中固化剂与填料在孔中间的分布将更加均一,其裂纹的发生比率将越低(见图10所示)。

从图10中的数据可看出,随着通孔孔径的增加其裂纹的比例逐渐减小。孔越大其铜层外径越大传热面积越大,越有利于固化时孔内外温度的均一性,同时孔越大树脂在刮刀的压力下进行通孔填塞时由于树脂的贯孔量较大,树脂更易流入孔内对于树脂入孔时在孔口的压力降减小,树脂入孔的流畅度增加,更易入孔,最终表现为孔内外的局部密度(固化剂的分布)将更加均匀,不会加剧孔内外固化时的不同步现象。多次测试验证到,A-E的5种树脂均存在此类现象,即树脂在当孔径达到0.5 mm时不存在裂纹,在孔内存在一定量时树脂固化时的收缩应力就不足以导致树脂裂纹的产生。本次测试中0.5 mm(厚径比8:1)通孔均未出现裂纹。

图10 不同通孔孔径0.2 mm~0.5 mm裂纹发生比例(板厚4.0 mm)

同时对于背钻孔而言,由于背钻孔的形态存在台阶状,并且存在金属与非金属化部分,因此背钻孔出现的裂纹形式也较为复杂,因此本次实验也设计不同背钻孔孔径以及背钻深度进行树脂塞孔裂纹的考察,具体结果如图11所示。

图11 背钻孔不同孔径及深度裂纹比例

从图11数据可看出背钻孔背钻深度对于背钻孔裂纹形态有一定的影响,然后裂纹的产生基本都集中在背钻孔金属与非金属化交界处。对于背钻孔裂纹的产生同样存在这两个问题,由于背钻孔背钻部分没有铜进行传热,通孔部分有金属铜进行传热,导致越靠近台阶位置两者的差异固化时间差异最为明显,固化的收缩应力在此处也最为集中,此处是最容易发生树脂裂纹之处;同时背钻孔位置的体积大,而通孔树脂端的体积小因此在同步进行树脂固化膨胀或收缩时,此处也是受力的集中点,从背钻深度越深,发生树脂裂纹的比例越大此规律也佐证此观点。由于背钻孔不同深度时其裂纹发生比例也有一定的差异,背钻深度越深其裂纹的比例越大。

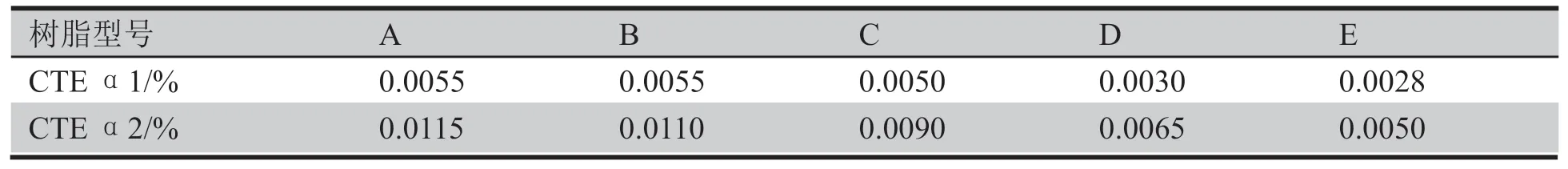

3.3 不同树脂材料CTE验证

由于考虑到树脂材料固化时与铜、PCB基材CTE匹配问题,本次测试验证在同基材上不同树脂油墨的树脂裂纹表现规律,我们选取5种不同CTE树脂油墨进行测试,具体数据见表1所示。

表1 五种不同塞孔树脂CTE数据

由于树脂塞孔后PCB基材、塞孔树脂以及铜层存在一定的CTE差异,材料之间CTE的不匹配将导致存在材料之间的作用力,也是固化时产生裂纹的潜在因素。因此我们设计5种不同的树脂配方,对于通孔分别进行验证,测试结果如图12所示。从图12中可以看出随着塞孔树脂CTE的降低,其裂纹比例逐渐降低,从分析可看出树脂在孔内与铜接触,铜的CTE约为0.0014%,其塞孔树脂与铜CTE匹配的差异越大,其界面的作用力越强,由于PCB板材的CTE在α1时较低,而固化参数基本在90 ℃~150 ℃,塞孔树脂CTE越低,与整体板材之间的拉应力越小,对于树脂塞孔裂纹产生的概率越小。

图12 不同塞孔树脂CTE裂纹发生比例

4 结论

本文对树脂塞孔裂纹的机理进行了分析及测试验证,结论如下。

(1)塞孔树脂裂纹产生的主要机理:高厚径比通孔内外固化时间、温度差以及树脂贯孔时固化剂分布差异,两者相互结合导致树脂裂纹的产生;(2)对于厚径比越大的微孔孔中间与孔表面的固化时间差异越大,产生树脂裂纹比例越高;(3)烘烤参数以及树脂本身为产生裂纹的关键要素,可针对不同厚径比PCB,通过优化烘烤固化参数可降低塞孔裂纹的比例;(4)背钻孔发生裂纹的主要形态为背钻孔台阶处横向裂纹,树脂材料CTE匹配以及背钻孔金属化与非金属化部分导热差异是发生背钻孔裂纹发生的主要原因,树脂材料CTE越低其树脂裂纹发生比例越低。后续关于塞孔树脂裂纹问题,将从塞孔树脂的固化动力学方向对树脂的固化过程进行研究,获取塞孔树脂最佳的工艺固化窗口,同时对于PCB高厚径比过孔在树脂填塞状态下的传热进行导热模型建立,为解决PCB行业塞孔树脂裂纹优化工艺烘烤参数提供思路与方向。