基于机器学习的印制电路板照相底版补偿系数预测

周可杰 吴丰顺 杨卓坪 周龙早

(华中科技大学材料科学与工程学院 材料加工与模具技术国家重点实验室,湖北 武汉 430074)高团芬

(华宇华源电子科技(深圳)有限公司,广东 深圳 518118)

0 前言

在多层印制板(MPB)的制造过程中,由于铜箔、环氧树脂、玻璃纤维布的膨胀系数的各不相同,以及MPB的排版结构、补偿方式、压板工艺参数、开料方式等多种因素的作用,导致在层压过程中内应力的平衡被破坏,基材出现收缩变形,造成基材上的内层线路图形失真。为此,需要设置合理的补偿系数以实现对图形转移媒介照相底版的预放大,从而实现对板料收缩引起的图形失真量的补偿。

PCB传统的修改照相底版涨缩系数的做法有基于经验的方法[1]、数值计算方法[2][3]和统计学方法[2][4]。汕头超声印制板公司的朱秀峰[1]简要归纳了影响印制电路板尺寸涨缩的因素,并通过人工填写的照相底版涨缩系数表来指导生产。邓丹[2][3]等人提出了采用数值计算的方法对照相底板补偿系数进行计算,得到了其数值计算公式。任小浪[5]等人采用微分的方法对涨缩进行数理分析,对涨缩数据进行了微分计算。随着PCB制程对尺寸精度及对位精度的要求的提高,影响因素将会随之增多[6],上述计算照相底板涨缩补偿系数的方法更是难以适应。目前,PCB企业完备的信息管理系统详细记录了生产过程中“人、机、物、法、环”等方面大量的生产数据,有较好的信息化基础,但由于从业人员精力有限,无法对数据进行细致的数据清洗和分析,导致企业陷入了“数据爆炸,有效利用匮乏”的困境[7]。机器学习算法的兴起,将从海量数据集中积累经验的任务交给了计算机。因此,设计高效准确的补偿系数预测算法,对降低报废率,减少生产成本,帮助PCB企业实现技术升级具有重要意义[8][9]。

1 PCB涨缩影响因素及内层照相底板补偿

影响PCB涨缩的鱼骨图如图1所示,其中对PCB涨缩影响较大的因素主要有PCB板结构、材料,以及生产工艺(见图1所示)。

生产新型号产品时,负责照相底版涨缩控制的工程师根据新型号产品的结构与工艺,查询补偿系数表,根据经验确定相应的补偿系数值,按照流程进行小批量的生产,通过X-Ray对PCB的靶位孔或铆钉打靶,判断靶距是否超出工艺标准范围,若超出了范围,则需要将照相底版系数进行回调,适当的放大或者缩小照相底版涨缩系数。照相底版涨缩补偿系数采用式(1)来表示预测。

式中,为初始预估补偿系数,通过人工经验值确定,主要受芯板厚度,铜厚,层数等PCB结构与工艺特征影响;为板材涨缩修正量,是X-Ray钻靶机测量的数据;y为实际投产采用的补偿系数。

2 照相底版补偿系数算法建模

2.1 算法架构设计

实际生产中,需要对照相底版的预测公式(1)改进,引入修正经验系数,该系数取值需要根据工厂生产条件取值,取值范围为0.6~0.7,得到补偿系数常用公式(2)。

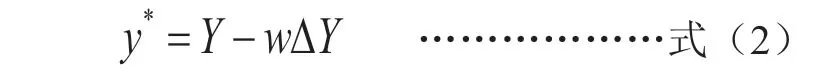

将照相底版涨缩系数预测问题,分解为对PCB生产条件的初始预估补偿系数的r与涨缩修正量两个关键系数进行建模求解。算法的设计思路示意图如图2所示。

图1 PCB涨缩影响因素鱼骨图

图2 算法的设计思路示意图

针对初始预估补偿系数预测模型,其建模步骤为将现有的数据集进行清洗与整理,采用多种机器学习算法进行训练,将均方误差(MSE)作为评价指标,评价模型的预测准确率与训练时间,选取合适的算法模型。再通过涨缩量修正模型,结合实际板料的涨缩量,对预估补偿系数预测模型的预测结果进行修正。

根据已有的数据集,本文采用了5种机器学习常用预测方法,包括线性回归,多元线性回归(MLR),支持向量回归(SVR),神经网络(NN),以及基于梯度提升决策树(GBDT)的LightGBM,分别构建机器学习模型,然后对比各模型的准确率,选择合适的模型,预测指标补偿系数值为数值类型,采用式(3)的均方误差(MSE)作为模型的评价指标。

2.2 数据处理与特征工程

数据处理与特征工程是机器学习建模中必不可少的步骤,由于计算机内存与效率的限制,对数据进行全量分析不可能实现,也没有必要,因此需要先在生产小数据集上进行数据处理,并进行模型训练,再推广到全量数据进行验证维护。

照相底版涨缩系数的数据集主要为预估补偿系数数据集与涨缩量数据集,其中预估补偿系数数据集来自企业的ERP(企业资源规划)数据库或企业相关文档。涨缩量数据集来自打靶机,打靶机中保存的数据集记录的是板料长短边的实际涨缩量,对应式(2)中的涨缩修正量,实际上受到多因素影响,可将分解为其中包括板料种类带来的产品稳定性涨缩,季节因素带来的生产实际涨缩,以及其他多种因素带来的偏差。

将实际生产过程中,企业的ERP系统中保存有各批次的PCB的生产资料,包含每批产品的生产时间、板料种类、铜厚、芯板厚度、压合板厚、经纬向、层压参数等多种参数。设计合适的数据抽取接口,从ERP数据库获取数据,形成数据集并整合建模。(设计合适的数据抽取接口,将实际生产过程中,企业的ERP系统中保存有各批次的PCB板的生产资料,包含每批产品的生产时间、板料种类、铜厚、芯板厚度、压合板厚、经纬向、层压参数等多种参数提取形成数据集并整合建模。)

将数据集DataA1与DataB1进行数据分析后,对异常值与空缺值进行数据预处理和填充,并采用数据标准化处理,加快模型收敛,提升模型精度,得到可以直接用于建模的数据集DataA2与DataB2。其中,标准化公式如式(4)。

x*为标准化前的样本数据,x*为标准化后的样本数据,为样本均值,σ为样本标准差。

2.3 补偿系数数据集训练建模

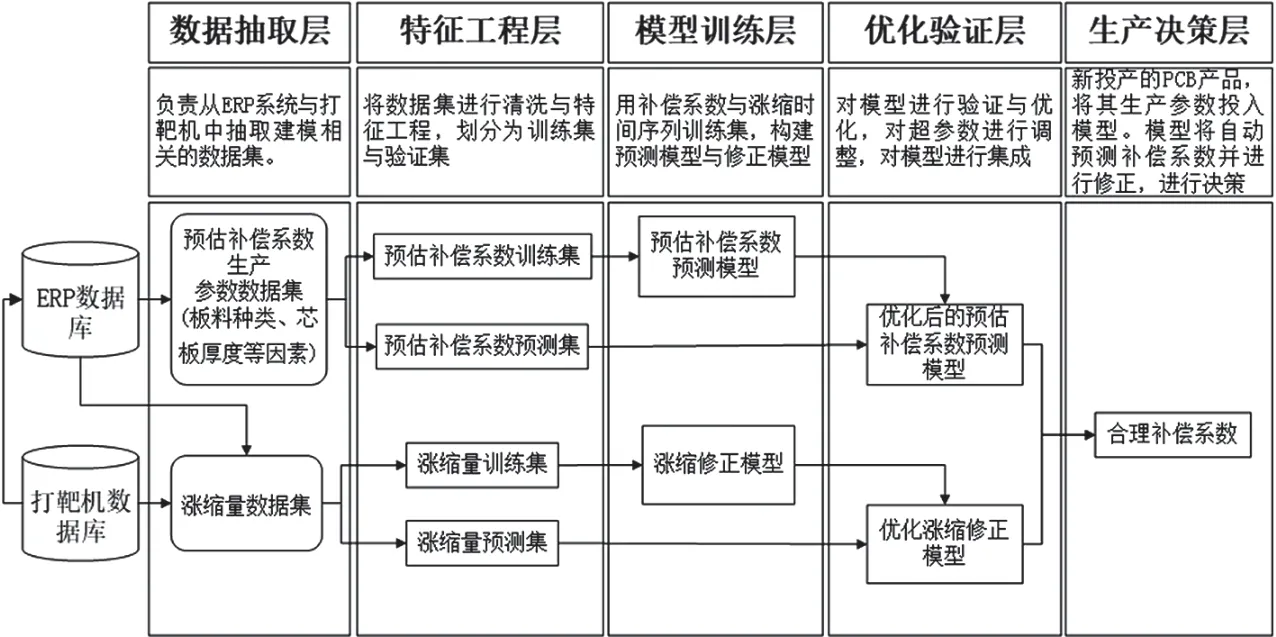

将预处理后的预估补偿系数数据集DataA2和DataB2进行建模分析,对比多元线性回归、多项式回归、支持向量回归、神经网络和LightGBM五种机器学习模型,采用十折交叉验证的方式验证模型,设置损失函数为均方误差(MSE),比较各模型的预测准确率、稳定性与泛化能力。

将DataA2和DataB2数据集划分为训练集与预测集,在训练集上将模型进行训练,分别得到相应的预测模型,将各预测模型根据式(2)线性组合,可得到最终的预测补偿系数的模型。

3 以季节涨缩为例的数据分析与模型部署

打靶机中记录的数据集包含板料涨缩的时间序列,当某型号的PCB结构、工艺参数确定时,该数据可以反映板料生产过程中的季节涨缩规律,因此以板料季节性涨缩的影响为实例,按照图2的算法建模流程进行建模。

3.1 预估补偿数据集数据分析建模

表1为从照相底版涨缩系数表收集的初始预估数据集,数据样本构成的初始预估补偿系数预测数据集DataA1共3200组,特征参量具体为:芯板厚度、层数、铜厚、板料种类、经纬向、铜层图形,共计六个关键的特征参数。

表1 照相底版涨缩系数预估数据

将数据集DataA1进行数据处理与特征工程后,得到建模数据集DataA2。以DataA2建模为例,分析图3为各模型训练集与验证集的均方误差对比图。LightGBM在预测集与训练集上的性能最优异,其均方误差均小于其他模型,其性能显著强于其他模型。

图3 各模型均方误差

将预测准确率作为模型的评价指标,其结果如图4所示。LightGBM模型与线性回归模型相比,其准确率提升将近20%,在照相底版涨缩系数预测问题上有着巨大的潜力。

图4 各模型准确率

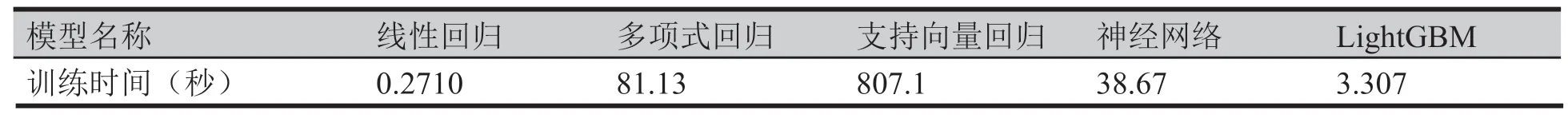

在实际工业项目中,由于工业数据集数据量巨大,因此模型的选取不仅考虑预测准确率的影响,还需要综合考虑训练的时间成本。因将数据集进行扩充,将数据集扩充到50 000行,对模型训练进行压力测试,模拟实际生产过程中可能存在的情况。同样采用五折交叉验证的方法,对数据集进行建模分析,得到各模型训练时间表如表2所示。

表2 各模型建模花费时间表

线性回归模型建模快速,但是在预测过程中,拟合效果较差,准确率较低。而准确率较高的支持向量回归模型与多项式回归模型时间成本较高,尤其是支持向量回归SVR,无法适应大数据的处理过程。因此综合考虑,最终预测模型选择为基于GBDT的LightGBM模型。

将初始预估补偿系数数据集在训练集上将数据进行训练,采用基于交叉验证的GridSearchCV的网格搜索的方法对模型进行确定最优化超参数,预估补偿系数预测模型ModelA。

3.2 季节涨缩数据集数据分析建模

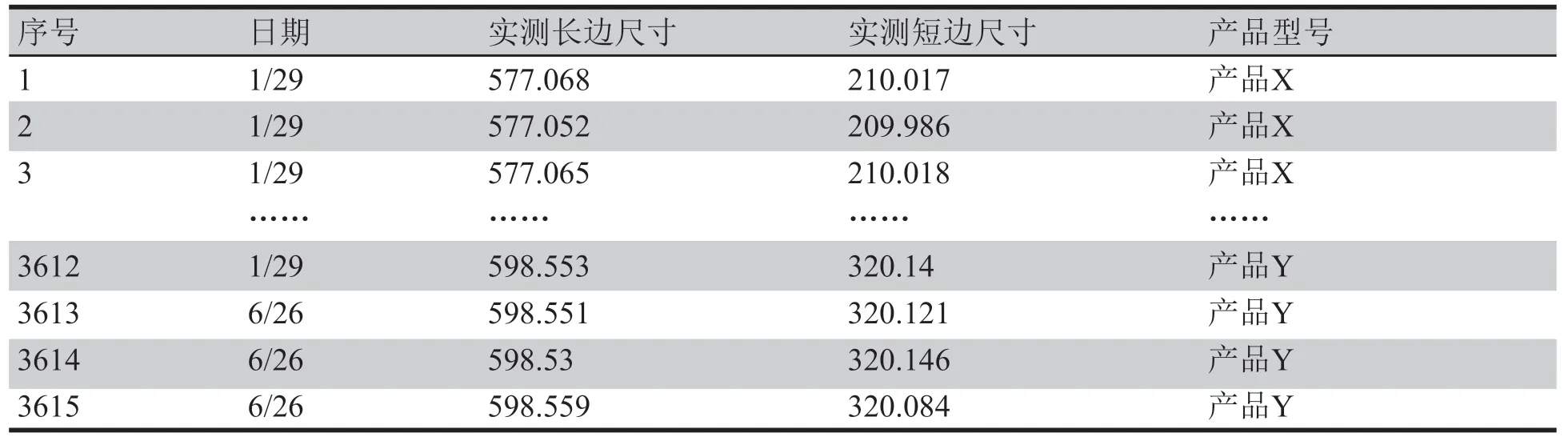

算法建模的过程中,对数据集的分析与理解可以决定模型预测的上限。机器学习照相底版涨缩系数预测过程中,对数据集的数据分析同样能够给企业生产提供指导意见。而通过季节涨缩模型来优化预测结果,更多的是对根据涨缩数据表确定的结果进行“补救”,因此需要企业优化生产工艺,尽可能减少季节修正模型的补偿需求。通过对季节涨缩数据集进行数据分析,有助于理解季节涨缩机器学习模型,帮助企业工程师更好管理生产流程。设计程序将X-Ray打靶机中保存的csv格式的数据进行收集整理,删除数据集中大部分的无用数据,得到如表3所示的3165组板材长短边涨缩量数据集DataB1。

表3 X-Ray打靶机实测涨缩量数据

对于季节涨缩数据集DataB1中,在打靶机中保存的数据为板料实际打靶靶距,根据公式(5),计算其长短边的超差比例,得到该板料的长短边的实际涨缩修正量

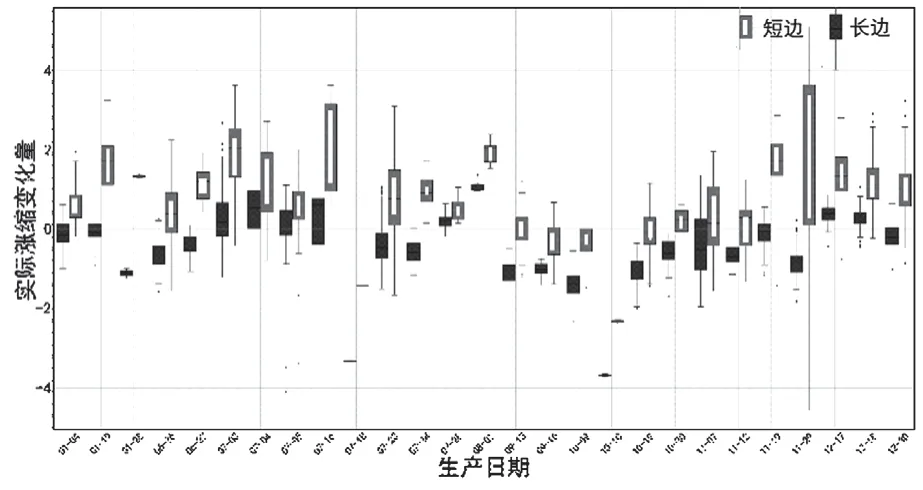

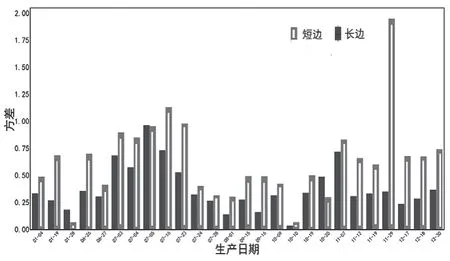

对数据集进行可视化分析,图5为产品X在半年的时间段内涨缩变化箱式图,图6为产品X在半年内的涨缩方差变化柱状图。

根据箱式图与柱状图,该型号的产品X总体涨缩量稳定性较好,且涨缩系数选择准确,基本未出现明显的偏差。但是从图6的方差分析上可以看出,该产品在短边的稳定性明显差于长边,其短边的涨缩量的平均方差水平比长边高出0.259。而在季节性的周期波动中,冬季与夏季的尺寸波动性相对较大,涨缩量处于+1.52的水准,可以适当地调小照相底版涨缩系数来对下一次生产进行补偿。因此该型号的PCB总体稳定性较好,但是也需要关注短边的生产情况,以及在夏季与冬季需要适当对涨缩系数进行补偿。

企业对该板料,应在冬季与夏季时注意生产储存环境的监测,尽可能保证尺寸的稳定性。而若存在四季稳定性都较差的板料时,需要考虑更换板料生产厂家,提高产品稳定性。

完成对数据集的数据分析后,将数据集中的缺失数据填充,删除异常点,再进行标准化处理,得到可以直接用于建模的涨缩修正数据集DataB2。

将修正数据集DataB2按照时间序列的预测方法划分为训练集与数据集,将实测涨缩量作为修正模型的预测目标,同样采用LightGBM的回归算法,训练并优化模型,得到机器学习涨缩量修正模型ModelB。

图5 某种板料的季节涨缩箱型图

图6 某种板料的长短边涨缩方差柱状图

4.3 机器学习模型封装测试

将获得的模型部署为可执行的预测软件,模型ModelA为照相底版涨缩系数预测模型,模型ModelB涨缩量修正模型,根据式(2)将模型ModelA与ModelB进行线性组合,得到最终的预测模型,并将数据的预处理与特征工程算法写入软件。

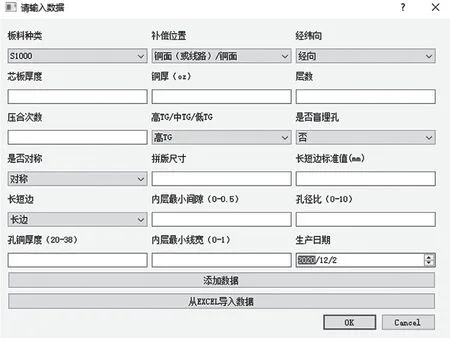

图7为开发的照相底版涨缩系数预测界面,当有新的预测的需求时,将数据填入图8的图形界面中,程序将对输入的数据同样采用合适的处理方法,将其输入模型中,机器学习模型将根据输入的数据进行预测,并将结果进行输出,输出结果将在界面上显示。经验证,模型能够稳定运行,算法预测结果准确,可以提供生产指导意义。

图7 封装的照相底版涨缩预测软件界面

图8 封装的数据输入界面

5 结论与展望

基于机器学习算法的PCB照相底版补偿系数涨缩预测系统,与现有的人工的涨缩系数预测方法相比更为高效准确。模型采用的LightGBM的机器学习算法,建立PCB照相底版涨缩系数预测模型。再以季节涨缩为例,对打靶机数据集进行分析建模,得到最终的预测模型。通过对机器学习方法对数据集的分析,可以优化企业对生产条件的管控,进一步减少由于环境带来的PCB报废的成本损失。企业可以凭借搭建完备的数据分析平台与预测系统,发挥PCB制造企业特有的数据优势,加速企业信息化转型。